BNi7鎳基釬料真空釬焊316L不銹鋼接頭釬縫的顯微組織和顯微硬度

經敬楠,于治水,萇文龍,秦優瓊

(上海工程技術大學材料工程學院,上海201620)

0 引 言

316L不銹鋼的碳含量低,晶間腐蝕傾向較小,具有優良的耐腐蝕性和焊接性能,由于添加了鉬,耐點蝕性能突出。因此,316L不銹鋼常用于冷卻器、微化工系統等耐高溫、耐腐蝕條件的薄壁管、板部件。相比其他熔化焊,釬焊技術更適合用來焊接尺寸較小、結構復雜及裝配精度要求高的薄壁管和板件。釬焊不銹鋼時,多采用高溫性能優異、流動性較好的鎳基釬料,但是鎳基釬料中的硼、硅等降熔元素易使接頭中產生金屬間化合物,出現晶界脆化等現象[1-2],導致釬焊接頭耐腐蝕性能下降,塑性和強度降低。而BNi7鎳基釬中料含磷元素,磷沿晶界擴散能力較弱,不會產生晶間腐蝕等缺陷,并且BNi7鎳基釬料的熔點低、流動性極好,適合釬焊不銹鋼薄件[3]。目前關于冷卻器、熱交換器用316L不銹鋼管板件釬焊的相關報道較少。為此,作者采用BNi7鎳基釬料真空釬焊316L薄壁管板件,分析了工藝參數(釬焊間隙與釬焊時間)對接頭(纖縫)組織和顯微硬度的影響,期望能為實際工程應用提供技術指導。

1 試樣制備與試驗方法

試驗材料為316L不銹鋼薄壁管板件及浙江亞通焊材有限公司的BNi7鎳基釬料,其化學成分如表1所示。BNi7釬料熔點為890℃,取釬焊溫度為930℃,釬焊在KJL-1型多功能科教真空釬焊爐中完成,其真空度為8×10-3Pa。

表1 316L不銹鋼及BNi7鎳基釬料的化學成分(質量分數)Tab.1 Chemical compositions of 316Lstainless steel and BNi7filler metal(mass)%

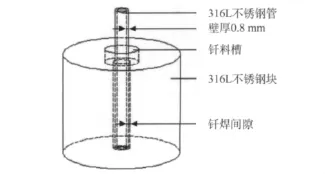

試驗前將母材在丙酮中進行超聲波清洗,按照圖1所示裝配試樣,在釬料槽中加入BNi7鎳基釬料,并用乙酸乙酯將釬料固化,以防止釬焊爐抽真空過程中釬料的流失。按照表2的工藝參數完成釬焊。釬焊后將試樣沿縱向中軸線進行線切割,并對試樣進行研磨、拋光及腐蝕處理,采用VHX-600型超景深光學顯微鏡觀察接頭組織;用日立S4700型掃描電鏡(SEM)及其附帶的能譜儀(EDS)觀察顯微組織并分析接頭成分;用HXD-1000TMC型顯微硬度計測試接頭顯微硬度,載荷為0.245N,加載時間15s,取3點平均值。

圖1 試樣裝配示意圖Fig.1 Schematic diagram for specimen assembling

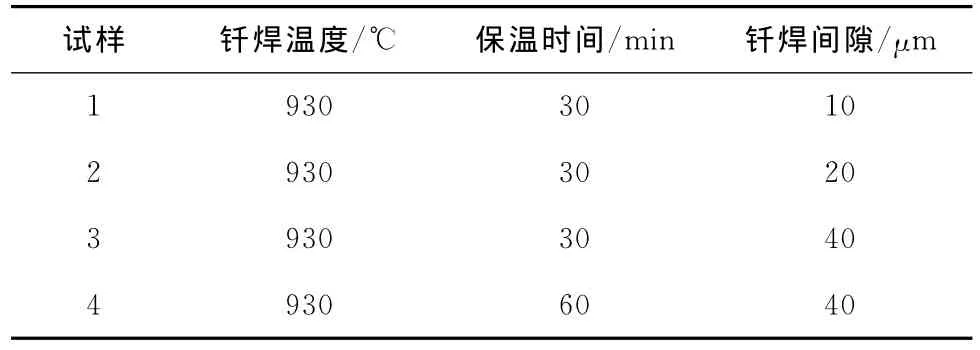

表2 釬焊工藝參數Tab.2 Process parameters of brazing

2 試驗結果與討論

2.1 接頭纖縫的顯微組織

由圖2(a)可見,釬焊接頭中間為釬縫,左右兩側為316L不銹鋼母材,釬縫主要由釬縫中心區(Ⅰ區)、界面反應區(Ⅱ區)和母材近焊縫一側的擴散區(Ⅲ區)組成。

圖2(b)的線掃描結果顯示,鉻和磷主要集中在釬縫中心區,釬縫中心區的鎳含量高于母材的,而鐵含量遠低于母材的,并且釬縫中的合金元素與母材元素在界面處形成過渡區,說明釬焊過程中不銹鋼中的鐵、鉻、鉬向熔融的釬料溶解,同時釬料中的合金元素向母材中擴散,冷卻后按照一定的熔合比例形成釬縫組織,最終實現牢固的冶金結合[4]。

從圖2(a)還可見,釬縫中心區(Ⅰ區)主要由兩種組織組成。元素線掃描結果表明呈連續狀分布于釬縫中心區并且顏色較深的A區域主要由磷、鎳和鉻合金元素組成,為 Ni(Cr,Fe)-P金屬間化合物。由表3可知,A區域磷元素的質量分數達20.78%,遠高于BNi7鎳基釬料中的磷含量,而B區域未出現磷元素,可見磷元素是形成Ni(Cr,Fe)-P金屬間化合物組織的關鍵元素。

表3 釬縫微區化學成分(質量分數)Tab.3 Chemical compositions of micro-zones in brazing seam (mass)%

元素線掃描結果表明界面反應區(Ⅱ區)上淺色的為富鉻的鎳-鐵基固溶體。在釬焊保溫過程中,熔融的共晶釬料填充滿釬焊間隙后,母材中的部分鐵、鉻溶解到釬料中,改變原釬料共晶成分,鎳-鐵固溶體首先沿母材界面非均勻形核,發生等溫凝固,隨著初生相的長大,剩余的液態釬料成分逐漸偏離共晶點并被排擠到釬縫中間。在隨后的冷卻過程中,剩余液態釬料開始凝固,固溶體相就在初晶相的枝晶上繼續長出,而金屬間化合物相單獨留在枝晶間,形成了離異共晶的釬縫組織[5]。

另外,在母材元素向熔融釬料溶解的同時,釬料的合金元素向母材擴散,從而形成了擴散區(Ⅲ區)。在擴散區母材的晶界處出現了顆粒狀的金屬間化合物,這可能是由于釬料成分沿母材晶界擴散形成的。由鎳-磷相圖和鐵-磷相圖可知[6],磷在鎳和鐵中的溶解度很小,因此隨著釬焊冷卻過程的進行,沿母材晶界擴散的磷元素因溶解極限而析出,在晶界處形成了顆粒狀的金屬間化合物。對擴散區的C和D區域進行微區成分分析可知C區域磷元素的質量分數僅為1.04%,而D區域未出現磷元素,說明只有少量的磷元素向母材發生了短距離的擴散。

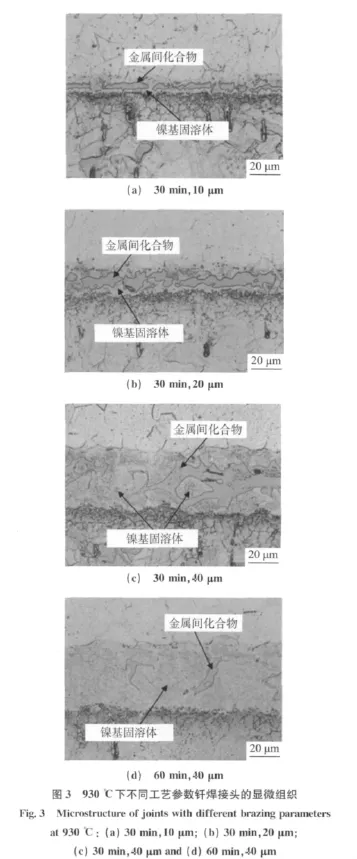

在選定釬料的條件下,影響接頭組織形態的主要因素便是工藝參數。由圖3可以看出,當釬縫間隙較小時(10μm和20μm),釬焊接頭的釬縫中心區 Ni(Cr,Fe)-P化合物呈長條狀分布,厚度約占釬縫的一半左右,金屬間化合物含量相對較高。因為磷在鎳和鐵中的溶解度很小,當以小間隙釬焊時,釬料含量少、元素擴散距離短,磷幾乎不向兩側的母材擴散,接頭組織的形態分布變化很小。當釬縫間隙增大到40μm時,鐵-鎳基固溶體含量顯著增加,以塊狀分布于鎳基固溶體中。另外在金屬間化合物中分布有塊狀鎳基固溶體組織,可見增大接頭間隙有利于改變小間隙釬焊形成的金屬間化合物連續分布的狀態。從圖3還可以發現,釬焊保溫時間延長至60min后,釬縫中金屬間化合物數量大大減少,鎳-鐵基固溶體數量明顯增加,并由塊狀分布轉變為島狀分布。延長釬焊保溫時間,一方面能促進釬料與母材的相互作用,有助于母材向液體釬料的溶解和釬料合金元素向母材基體的擴散,另一方面能增加釬料中鎳和鐵基固溶體等溫凝固時間,促進界面區初生固溶體相的長大。

因磷在鎳和鐵中的溶解度很小,等溫凝固時,磷受到鎳基固溶體生長的排擠而發生上坡擴散,向釬縫中心聚集,與鎳、鉻等元素形成金屬間化合物,因此無論增大釬焊間隙還是延長保溫時間,金屬間化合物都難以消除[7]。

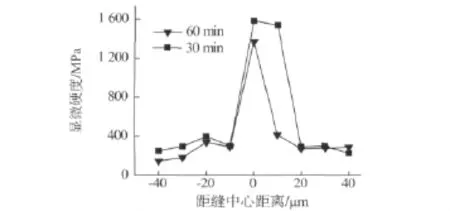

2.2 保溫時間對接頭顯微硬度的影響

金屬間化合物一般具有高硬度、低塑性的特點,使接頭的塑性降低,產生脆化問題,從而降低釬焊件的綜合使用性能,因此接頭顯微硬度分布能夠有效反映釬焊接頭的使用性能。由圖4可以看出,釬縫中心區的顯微硬度遠遠高于兩側和母材的顯微硬度,保溫30min的釬焊接頭中顯微硬度峰值約為1 600MPa,高于保溫60min時的顯微硬度峰值(約1 400MPa),并且前者有兩個高硬度值,而后者只有一個,說明前者的金屬間化合物厚度比后者大,這與圖3所示組織分析一致。可見,延長保溫時間,能促進固溶體的生長,縮小金屬間化合物的厚度。

圖4 不同保溫時間接頭的顯微硬度曲線Fig.4 Microhardness curves of joints for different holding times

另外,距釬縫中心-20μm處,即釬縫和母材界面處顯微硬度值有一定的回升,結合圖2中C區域能譜分析可知,這是由于BNi7釬料中的降熔元素磷向母材擴散,在晶界處形成金屬間化合物的結果。

綜合分析可知,釬焊間隙為40μm、保溫時間為60min的釬焊接頭能夠達到固溶體含量高、性能均勻的效果。

3 結 論

(1)采用BNi7鎳基釬料真空釬焊316L不銹鋼接頭釬縫主要由Ni(Cr,Fe)-P金屬間化合物、富鉻的鎳-鐵基固溶體組成。

(2)釬焊間隙較小時(10μm和20μm),中心區的金屬間化合物呈長條狀分布,其厚度相對于釬縫所占比例較大;釬焊間隙較大時(40μm),鎳-鐵基固溶體厚度相對于釬縫所占比例增大,顯著降低了金屬間化合物含量。

(3)相同釬焊間隙下延長保溫時間,能促進固溶體等溫凝固過程,增大固溶體含量;當釬焊間隙為40μm、保溫時間為60min時,能得到釬縫組織基本為固溶體、硬度分布均勻的釬焊接頭。

[1]張啟運,莊鴻壽.釬焊手冊 [M].北京:機械工業出版社,2008.

[2]OU C L,LIAW D W,DU Y C.Brazing of 422stainless steel using the AWS classification BNi-2braze alloy[J].Journal of Materials Science,2006,41(19):6353-6361.

[3]CHUMACHER G S,ANDERKA N W,WAHI R P,et al.Stability of phases in joints brazed with Ni-P(BNi6)and Ni-Cr-P(BNi7)alloys under 300keV Ni+ion irradiation[J].Journal of Nuclear Materials,1992,191/194:478-482.

[4]WU X W,CHNADEL R S,SEOW H P,et al.Wide gap brazing of stainless steel to nickel-based superalloy[J].Journal of Materials Processing Technology,2001,113(1):215-221.

[5]YEH M S,CHUANG T H.Effects of applied pressure on the brazing of superplastic INCONEL 718superalloy[J].Metallurgical and Materials Transactions A,1997,28(6):1367-1376.

[6]虞覺奇,易文質,陳邦迪,等.二元合金狀態圖集[M].上海:上海科學技術出版社,1987.

[7]陳建民,朱長福.真空釬焊不銹鋼接頭的釬縫組織和相組成特征[J].石油大學學報:自然科學版,1999,23(2):66-68.