70mm厚Q345E鋼板沖擊不合格原因分析

王 晶

(山鋼股份萊蕪分公司 品質保證部,山東 萊蕪 271104)

1 前 言

萊鋼4300 mm 寬厚板生產線裝備為粗軋機加四輥可逆式精軋機,設計年產180 萬t 鋼板,根據市場的需求設計開發了多種高附加值的產品,其中如Q345B、Q460C 等低合金高強度結構鋼板占產品總量的3/4。寬厚板生產線投產以來,隨著軋制工藝和技術水平的不斷提升,產品厚度規格由最初的40 mm 逐步擴展到130 mm。通過不斷的工藝試驗、研究和改進,產品質量不斷提升,各項性能指標趨于穩定。但2012年5月生產的70 mm厚度規格Q345E鋼板出現多批次低溫沖擊性能不合格的情況。為此,通過檢驗分析,找出其產生原因,制定改進措施,避免造成更大的損失。

2 生產工藝簡介及性能檢驗情況

萊鋼寬厚板Q345E 鋼板生產工藝流程主要包括:鐵水預處理-120 t 轉爐冶煉-LF 精煉-板坯連鑄-4300 mm寬厚板軋制。采用鋁錳鈦脫氧,使用硅錳、中碳錳鐵、Nb鐵進行合金化,控軋控冷工藝軋制。軋制工藝流程:連鑄坯-加熱-除鱗-粗軋-精軋-熱矯直-鋼板標識-冷床-剪切-探傷-標識-堆垛入庫。

采用厚度為300 mm的板坯,加熱后通過預除鱗機進入軋機,在粗軋機組進行7 道次成形和展寬軋制,待溫后精軋機完成精軋9道次,鋼板在進入冷床前進行熱矯直,通過雙切邊剪和定尺剪后切成最終長度,噴印/打印/貼標簽后傳輸到堆垛線,最終將鋼板傳輸到成品庫。

2012年5月生產70 mm厚度規格Q345E鋼板共26 批,經檢驗,有7 批出現沖擊性能不合格,合格率僅為73.08%。實際檢驗情況及標準(GB/T 1591—2008)要求見表1(其中沖擊試驗溫度為-40 ℃;180°彎曲試驗全部合格)。

表1 Q345E鋼板拉伸、沖擊性能

由表1可以看出,雖然強度和塑性指標均合格,但是強度指標明顯有較大的波動,特別是0401、3701 號鋼板的強度較低,屈服強度剛剛合格,低溫沖擊性能較差,平均值30 J 以下,最小單值只有7.6 J,遠遠低于標準要求。3721 號鋼板的強度和延伸率指標良好,但沖擊值波動大,一個指標為60 J,而另外兩個指標不合格(10 J和18 J)。

3 產品實物質量分析

以鋼板號3701、3721、0401的樣品為例,進行產品實物質量分析。

3.1 沖擊試樣宏觀斷口形貌

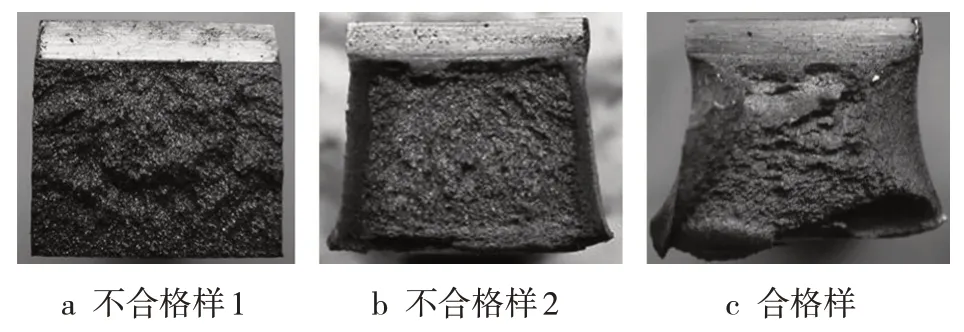

沖擊試樣宏觀斷口形貌如圖1所示。

圖1 沖擊試樣宏觀斷口形貌

沖擊性能不合格試樣的整個斷口基本全部為結晶狀,外形平整,幾乎無任何塑性變形痕跡。經測量,不合格試樣的纖維斷面率均在25%以下(見圖1a、b);而合格沖擊試樣斷口纖維斷面率均在75%以上,發生了明顯的塑性變形(見圖1c)。

3.2 化學成分

對3 個鋼板取樣進行化學成分分析,并與其熔煉成分進行對比,結果見表2。

表2 Q345E鋼板化學成分 %

表中數據顯示,實物成分和熔煉成分對應較好,說明成分控制良好。

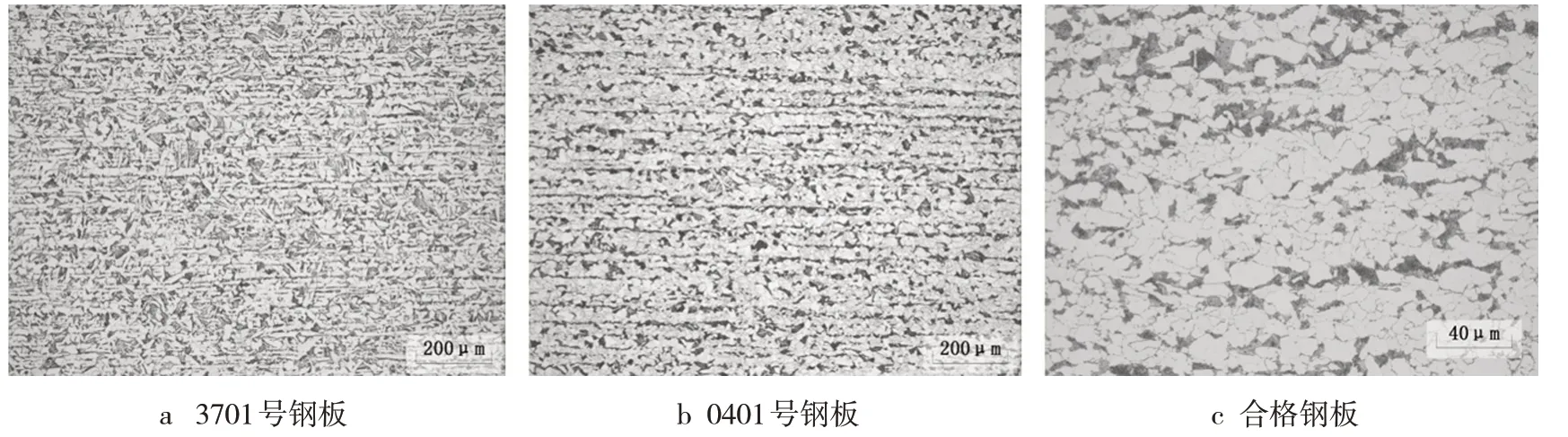

3.3 金相組織

從沖擊性能不合格的試樣上取樣進行金相分析,并與合格鋼板組織進行對比,鋼板金相組織見圖2。鋼板基體組織是鐵素體和珠光體,但不合格鋼板試樣有明顯的魏氏組織,晶粒較粗大,尤其是3701號鋼板(見圖3a);0401號鋼板試樣帶狀組織明顯(見圖3b);而合格鋼板試樣組織較均勻,無明顯異常組織(見圖3c)。

圖2 鋼板金相組織

3.4 夾雜物及斷口掃描電鏡形貌

3721號鋼板試樣中存在大量硫化物、氧化物夾雜,其形態如圖3 所示,硫化物夾雜分布密集,氧化物最長達到約2.0 mm。

圖3 3721號鋼板夾雜物

在掃描電鏡下對沖擊試樣斷口進行觀察,斷口形貌如圖4所示,并通過能譜對夾雜進行定性分析,結果見表3。

圖4 沖擊試樣斷口掃描電鏡形貌

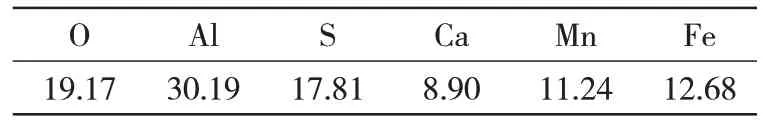

表3 斷口夾雜物能譜分析(質量分數) %

4 沖擊性能不合格原因分析

1)軋制工藝調查。為綜合分析鋼板沖擊性能不合格的原因,對檢驗鋼板的實際軋制工藝參數進行了了解。3701、0401號鋼板的連鑄坯加熱溫度超標,均熱段溫度平均1265 ℃,最高達到了1286 ℃,而該產品規格的加熱溫度控制要求為1200~1250℃;出鋼溫度也比實際要求的最大值1200 ℃高了30 ℃左右;其他軋制參數控制正常。

2)影響鋼低溫沖擊韌性的因素有材料本身的化學成分、金相組織、晶粒大小、夾雜物、試樣的尺寸和精度等多方面因素[1]。對于該批Q345E 鋼板,從熔煉成分檢測和成品成分的分析結果看,成分控制良好。此外,該批產品的加工和試驗條件均符合實驗室控制體系要求。因此,此兩個因素不是影響低溫沖擊值不合格的主要原因。

3)產品的檢測中發現3701、0401樣品有明顯的魏氏組織。一般來說[3],當加熱溫度較高或在高溫保持時間較長時,會使晶粒長大,形成粗大的組織,從而在后續軋制過程中,容易生成定向生長的魏氏組織。在工藝調查中也發現,該兩批鋼板的連鑄坯加熱溫度和出鋼開軋溫度明顯偏高,這也是導致魏氏組織的原因。魏氏組織一方面影響到了基體材料的組織均勻性,同時還伴隨著產生了較強的組織應力,而這些因素都嚴重地影響鋼的韌性,尤其是低溫沖擊韌性。此外,有材料表明[2],自由鐵素體尤其是魏氏組織鐵素體,是珠光體中解理裂紋的通道,強烈影響低溫韌性。

為進一步驗證多量魏氏組織對低溫韌性的影響,設計了簡單高溫正火試驗。將不合格樣品加工成20 個沖擊樣品,10 個在原始狀態下低溫沖擊,10個通過加熱到奧氏體化溫度以上30 ℃正火后低溫沖擊。結果顯示,沖擊韌性值平均從約15 J 提高到了平均60 J左右。合格產品的金相組織與不合格產品的金相組織對比,也說明了此種因素的影響。

同時,產生魏氏組織的一個前提是原始奧氏體晶粒尺寸較大,成熟的分析也表明[3],材料的鐵素體晶粒尺寸,甚至珠光體的片層間距,均對低溫沖擊韌性有明顯的影響。晶粒尺寸越小、片層間距越窄,低溫沖擊韌性越好。金相觀察發現,某些不合格樣品的晶粒尺寸較粗大,這也是導致低溫沖擊韌性變差的原因之一。

4)材料的內部缺陷,包括夾雜、氣孔、微裂紋等,也是強烈影響低溫韌性的重要因素。對該批試樣進行的試驗分析結果也顯示,有的材料內部存在顆粒狀和長條狀的夾雜物,結合相關資料[1-2],可以判斷鋼中的夾雜物主要來源于鋼中夾雜氧化的產物、脫氧產物(如Al2O3)和鋼在澆鑄或凝固過程中的反應產物、因溶解度下降的析出物;原材料帶入的雜質;混入鋼中的爐渣或爐襯與澆鑄設備的耐火材料等。

分布在基體金屬上的夾雜物,嚴重割裂了基體金屬性能的連續性,對沖擊韌性尤其是低溫韌性有強烈影響,相當于存在一個應力集中。夾雜與金屬基體結合處,甚至夾雜本身,都可能成為裂紋源,從而引發低溫下的脆性開裂,導致裂紋的迅速擴展。該斷裂明顯呈現脆性特點,掃描電鏡觀察的斷口的準解理斷裂形貌也印證了這一點。

因此,加熱溫度高導致的組織粗大、嚴重的魏氏組織及大量長條狀的夾雜物等是鋼板低溫沖擊性能不合格的主要原因。

5 工藝改進措施

低溫沖擊韌性不合格的原因與冶煉及軋制工序控制密切相關,要避免該類問題的重復發生,必須控制好整個生產流程的各個關鍵環節,并根據生產組織的實際情況調整工藝參數,確保產品質量。

1)冶煉工序:提高鋼水純凈度,嚴格工藝規程操作,盡量減少鋼中夾雜物殘留并杜絕外來夾雜物,避免成分偏析,同時控制S、P元素的含量于較低水平。2)軋制工序:嚴格規程和工藝紀律的執行,精確控制加熱過程,確保鑄坯加熱質量,從而達到產品內部組織均勻化,無異常顯著的差異組織存在。軋制過程中要控制好各道次的變形量,保證精軋階段總壓下率在60%以上,使變形滲透至鋼板中心部位,充分發揮形變對厚鋼板組織改善和晶粒尺寸控制的作用。

采取針對性措施后,2012年8月至今,連續生產了126 批該鋼種和規格的板材,性能合格率達到了100%。統計沖擊值最小為53 J,平均值達到82 J,杜絕了該類產品低溫沖擊性能不合格現象的再次發生。在有效提升沖擊性能指標的同時也保證了其他性能指標的合格率。

[1]崔風平,孫瑋,劉彥春,等.中厚板生產與質量控制[M].北京:冶金工業出版社,2008.

[2]顧林豪,隋鶴龍,王彥峰,等.Q345E厚板低溫沖擊韌性不合格原因分析與改進措施[J].首鋼科技,2009(3):15-17.

[3]何肇基.金屬的力學性質[M].北京:冶金工業出版社,1982.