現(xiàn)代鐵路物流裝備故障診斷與遠(yuǎn)程維護(hù)技術(shù)

熊肖磊,周 杰,周奇才,葉 阜,李 波

(1. 同濟(jì)大學(xué) 機(jī)械與能源工程學(xué)院,上海 201804;2. 華電重工股份有限公司,上海 200122)

0 引言

在現(xiàn)代物質(zhì)生產(chǎn)中,物料的搬運(yùn)和裝卸是整個生產(chǎn)環(huán)節(jié)中的有機(jī)環(huán)節(jié)。隨著國民經(jīng)濟(jì)的快速發(fā)展,為高效、及時(shí)和安全地完成裝卸搬運(yùn)作業(yè),起重機(jī)、叉車、輸送機(jī)和堆垛機(jī)等現(xiàn)代鐵路物流設(shè)備在鐵路物流系統(tǒng)中的使用越來越廣泛,作用也越來越大。但由于現(xiàn)代鐵路物流設(shè)備起重量大、作業(yè)連續(xù)性強(qiáng)、現(xiàn)場環(huán)境惡劣等因素,在實(shí)際使用過程中容易出現(xiàn)各種難以預(yù)料的故障,造成設(shè)備的停頓,會直接影響到鐵路的經(jīng)濟(jì)效益,嚴(yán)重時(shí)造成人員傷亡和巨大的財(cái)產(chǎn)損失[1]。因此,對現(xiàn)代鐵路物流設(shè)備進(jìn)行實(shí)時(shí)狀態(tài)監(jiān)測、故障診斷及遠(yuǎn)程維護(hù)具有重要的意義。

目前,國內(nèi)針對現(xiàn)代鐵路物流設(shè)備的檢修主要還停留在定期計(jì)劃維修階段,且對設(shè)備的維護(hù)主要依靠經(jīng)驗(yàn)對故障點(diǎn)進(jìn)行判斷。這種方式效率低下,故障點(diǎn)查找困難,維修周期長,會造成諸多不必要的損失。為適應(yīng)裝卸企業(yè)自身發(fā)展的需要,必須從觀念創(chuàng)新、制度創(chuàng)新、管理創(chuàng)新等方面對傳統(tǒng)的設(shè)備維修體制進(jìn)行改革[2]。基于狀態(tài)的維修(Condition-based Maintenance,CBM)是一種全新的設(shè)備維護(hù)模式,其核心思想是在有證據(jù)表明故障即將發(fā)生時(shí)才對設(shè)備進(jìn)行維護(hù)。它通過對設(shè)備工作狀態(tài)和工作環(huán)境的實(shí)時(shí)監(jiān)測,借助人工智能等先進(jìn)的技術(shù),診斷和預(yù)測設(shè)備未來的正常工作周期,合理安排設(shè)備未來的維修調(diào)度時(shí)間[3]。鑒于此,引入了現(xiàn)代鐵路物流設(shè)備CBM維護(hù)方式,通過先進(jìn)的傳感器、計(jì)算機(jī)和人工智能等技術(shù)的結(jié)合,對現(xiàn)代鐵路物流設(shè)備進(jìn)行科學(xué)地維修保養(yǎng),從而在保障設(shè)備安全、經(jīng)濟(jì)、可靠的前提下最大限度地提高現(xiàn)代鐵路物流設(shè)備的利用率,降低檢修人員、財(cái)力、物力的浪費(fèi)和檢修磨損,提高鐵路經(jīng)濟(jì)效益。下面首先介紹現(xiàn)代鐵路物流裝備故障診斷與遠(yuǎn)程維護(hù)系統(tǒng)(RDMS)的整體體系結(jié)構(gòu),接著詳細(xì)討論RDMS的硬件和軟件結(jié)構(gòu)設(shè)計(jì),最后對全文進(jìn)行了總結(jié)。

1 RDMS整體體系結(jié)構(gòu)

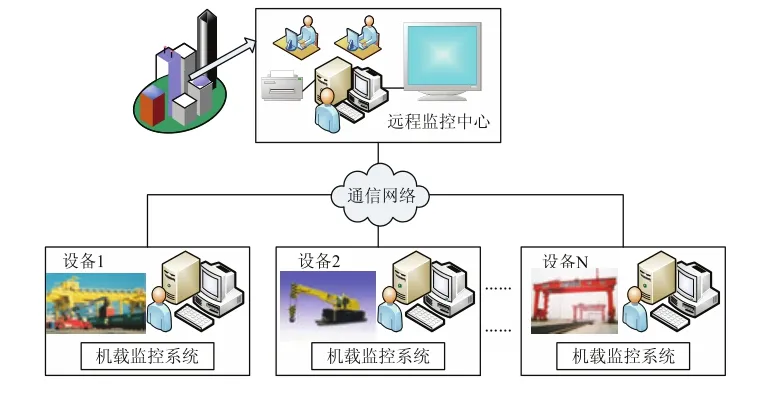

設(shè)備監(jiān)測和信息技術(shù)的快速發(fā)展,為設(shè)備狀態(tài)監(jiān)測與故障診斷維護(hù)技術(shù)的發(fā)展帶來了新的機(jī)遇。運(yùn)用高新技術(shù)去解決傳統(tǒng)的設(shè)備管理維護(hù)問題已經(jīng)并不鮮見[4]。本系統(tǒng)以現(xiàn)代鐵路物流裝備維修管理的信息化、智能化為目標(biāo),參考OSACBM(Open System Architecture for Condition-based Maintenance)國際標(biāo)準(zhǔn)以及ISO 13374等機(jī)械狀態(tài)監(jiān)測和故障診斷相關(guān)的國際標(biāo)準(zhǔn),構(gòu)建RDMS系統(tǒng),開發(fā)“RDMS應(yīng)用程序”,目的是使系統(tǒng)標(biāo)準(zhǔn)化、通用化和模塊化。RDMS結(jié)合現(xiàn)有的設(shè)備監(jiān)測診斷技術(shù),以信息技術(shù)為紐帶,建立以互聯(lián)網(wǎng)為平臺的網(wǎng)絡(luò)化現(xiàn)代鐵路物流裝備故障診斷與遠(yuǎn)程維護(hù)系統(tǒng)體系,將眾多的現(xiàn)代鐵路物流裝備、企業(yè)設(shè)備維護(hù)部門、各個不同的設(shè)備生產(chǎn)廠家和科研中心等諸多的資源結(jié)合起來,形成一個資源共享、相互協(xié)作的現(xiàn)代鐵路物流裝備故障診斷及遠(yuǎn)程維護(hù)系統(tǒng)[5]。在信息技術(shù)環(huán)境下,設(shè)備上的數(shù)據(jù)采集裝置實(shí)時(shí)采集設(shè)備上各個部位安裝的傳感器數(shù)據(jù),以得到設(shè)備運(yùn)行狀態(tài)數(shù)據(jù)。一方面,機(jī)載的狀態(tài)監(jiān)測與故障診斷系統(tǒng)可以暫存采集的數(shù)據(jù),初步完成設(shè)備的運(yùn)行狀態(tài)監(jiān)測與簡單的故障診斷,現(xiàn)場的診斷人員可以根據(jù)機(jī)載系統(tǒng)進(jìn)行監(jiān)測和診斷。另一方面,將采集得到的狀態(tài)數(shù)據(jù)通過通信網(wǎng)絡(luò)發(fā)送到監(jiān)控中心的服務(wù)器,位于監(jiān)控中心的維護(hù)人員運(yùn)用故障診斷與遠(yuǎn)程維護(hù)系統(tǒng)對現(xiàn)場運(yùn)行的設(shè)備進(jìn)行實(shí)時(shí)狀態(tài)監(jiān)測、故障診斷和預(yù)測等,為設(shè)備提供遠(yuǎn)程故障報(bào)警、故障定位、故障解決方案等。系統(tǒng)的整體體系結(jié)構(gòu)如圖1所示。

整個RDMS由機(jī)載監(jiān)控系統(tǒng)、通訊網(wǎng)絡(luò)和遠(yuǎn)程監(jiān)控中心三部分組成。機(jī)載監(jiān)控系統(tǒng)一方面采集設(shè)備的各種運(yùn)行狀態(tài)數(shù)據(jù),利用機(jī)載的故障診斷系統(tǒng)軟件對設(shè)備進(jìn)行實(shí)時(shí)狀態(tài)監(jiān)測與故障診斷、定位,并通過通信網(wǎng)絡(luò)(包括3G移動通信網(wǎng)絡(luò)、Internet等多種無線/遠(yuǎn)程通信方式)將所采集數(shù)據(jù)傳送到遠(yuǎn)程監(jiān)控服務(wù)與故障診斷中心,另一方面機(jī)載監(jiān)控系統(tǒng)可以接收遠(yuǎn)程監(jiān)控服務(wù)中心的操作指令,完成遠(yuǎn)程交互,實(shí)現(xiàn)現(xiàn)代鐵路物流設(shè)備遠(yuǎn)程故障診斷與維護(hù)。

2 系統(tǒng)硬件結(jié)構(gòu)設(shè)計(jì)

2.1 機(jī)載終端裝置與設(shè)備

現(xiàn)代鐵路物流裝備運(yùn)行狀態(tài)數(shù)據(jù)的采集是對設(shè)備進(jìn)行狀態(tài)監(jiān)測與故障診斷的基礎(chǔ),數(shù)據(jù)采集部分需要一些機(jī)載的終端數(shù)據(jù)采集設(shè)備與裝置來采集設(shè)備的實(shí)時(shí)運(yùn)行狀態(tài)數(shù)據(jù),這些機(jī)載的數(shù)據(jù)采集設(shè)備包括分布在各個關(guān)鍵零部件上的各種類型的傳感器、控制器和通信模塊等。傳感器采集設(shè)備的各種工況數(shù)據(jù)信息,如發(fā)動機(jī)的油溫、油壓、水溫、變速油壓、制動系統(tǒng)壓力、液壓系統(tǒng)油溫等等,GPS模塊可以用于確定設(shè)備的地理位置信息,采集得到這些數(shù)據(jù)信息以后暫時(shí)存儲這些數(shù)據(jù)[6]。由機(jī)載監(jiān)控系統(tǒng)實(shí)現(xiàn)設(shè)備運(yùn)行狀態(tài)在線監(jiān)測,以便及時(shí)對設(shè)備異常部位發(fā)出警報(bào)或報(bào)警,初步診斷出設(shè)備故障,以便及時(shí)排除故障。另一方面,機(jī)載監(jiān)控系統(tǒng)通過通信網(wǎng)絡(luò)把采集得到的設(shè)備運(yùn)行狀態(tài)數(shù)據(jù)發(fā)送給遠(yuǎn)程監(jiān)控中心。由于機(jī)載終端向遠(yuǎn)程監(jiān)控中心發(fā)送的數(shù)據(jù)量較大,為了保證可靠的通信可以設(shè)置多種無線/遠(yuǎn)程的通信方式結(jié)合的方式,如:GPRS通信方式、3G通信方式等。

2.2 遠(yuǎn)程監(jiān)控中心

遠(yuǎn)程監(jiān)控中心是整個RDMS系統(tǒng)的核心部分,它由實(shí)時(shí)數(shù)據(jù)服務(wù)器、歷史數(shù)據(jù)服務(wù)器、數(shù)據(jù)分析服務(wù)器、故障診斷服務(wù)器、GIS服務(wù)器、工程師站、打印機(jī)、網(wǎng)絡(luò)通信設(shè)備等組成[7],如圖2所示。

圖1 系統(tǒng)整體體系結(jié)構(gòu)

遠(yuǎn)程監(jiān)控服務(wù)中心的主要功能是監(jiān)控、預(yù)警、遠(yuǎn)程故障診斷及維護(hù)等。機(jī)載監(jiān)控系統(tǒng)需要通過通信網(wǎng)絡(luò)連接到遠(yuǎn)程監(jiān)控中心,當(dāng)機(jī)載監(jiān)控系統(tǒng)連接上遠(yuǎn)程監(jiān)控中心以后,把自己的相關(guān)信息(如設(shè)備類型、機(jī)型、出廠時(shí)間、銷售區(qū)域、工作位置等)自動發(fā)送到遠(yuǎn)程服務(wù)器中并保存以記住該設(shè)備,在遠(yuǎn)程監(jiān)控中心的維護(hù)工程師們就能清楚地了解設(shè)備的信息[8]。遠(yuǎn)程監(jiān)控中心通過通信網(wǎng)絡(luò)實(shí)時(shí)收集各臺現(xiàn)場作業(yè)中設(shè)備的狀態(tài)數(shù)據(jù),分析和確定各臺設(shè)備的當(dāng)前工作狀況,如有問題則及時(shí)分析和診斷,給予預(yù)警和報(bào)警。遠(yuǎn)程監(jiān)控中心的遠(yuǎn)程維護(hù)系統(tǒng)還提供完善的設(shè)備工作狀況統(tǒng)計(jì)功能和詳細(xì)的查詢功能,并能根據(jù)所收集到的數(shù)據(jù),利用一定的預(yù)測分析方法預(yù)計(jì)指定設(shè)備中所檢測關(guān)鍵部件的剩余使用壽命,在適當(dāng)時(shí)間給出預(yù)警信息。根據(jù)設(shè)備的當(dāng)前問題,給出遠(yuǎn)程維護(hù)的指導(dǎo)信息。GIS服務(wù)器為監(jiān)控服務(wù)中心提供設(shè)備的地理信息相關(guān)服務(wù),如設(shè)備的區(qū)域分布、施工密度等。工程師工作站為監(jiān)控中心的工程師提供友好的人機(jī)界面,用于不同設(shè)備實(shí)時(shí)運(yùn)行狀態(tài)監(jiān)測,便于工程師為現(xiàn)場設(shè)備維護(hù)人員提供完善的設(shè)備維修方案。系統(tǒng)還可以提供特定的服務(wù)(如Web服務(wù)等),故障診斷結(jié)果與維護(hù)的相關(guān)信息會在遠(yuǎn)程監(jiān)控中心進(jìn)行整理與記錄。

3 系統(tǒng)軟件結(jié)構(gòu)設(shè)計(jì)

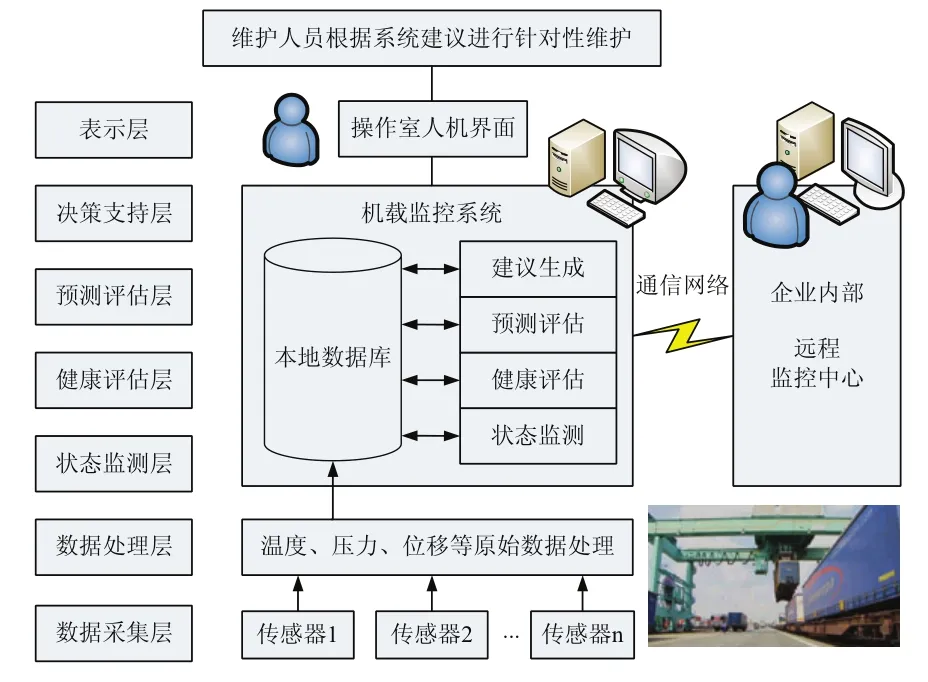

參考OSA-CBM[3]標(biāo)準(zhǔn),RDMS系統(tǒng)從下到上可分為數(shù)據(jù)采集層(Data Acquisition,DA)、數(shù)據(jù)處理層(Data Manipulation,DM)、狀態(tài)監(jiān)測層(Condition Monitor,CM)、健康評估層(Health Assessment,HA)、預(yù)測評估層(Prognostics Assessment,PA)、決策支持層(Decision Support,DS)和表示模層(Presentation)七個層次,每一個層次對應(yīng)于一個模塊,如圖3所示。

其每一層的功能描述如下:

1)數(shù)據(jù)采集層:和裝卸運(yùn)輸?shù)讓游锢碓O(shè)備進(jìn)行通訊,采集設(shè)備各零部件的實(shí)時(shí)數(shù)據(jù),為其他的模塊提供現(xiàn)場的原始數(shù)據(jù),然后將數(shù)據(jù)存入本地?cái)?shù)據(jù)庫。

2)數(shù)據(jù)處理層:獲得采集得到的原始數(shù)據(jù),對原始數(shù)據(jù)信號進(jìn)行一些預(yù)處理,如濾波、降噪等功能,然后將數(shù)據(jù)存入本地?cái)?shù)據(jù)庫。

3)狀態(tài)監(jiān)測層:主要完成DA、DM模塊輸出數(shù)據(jù)與系統(tǒng)工作限定值比較的功能,實(shí)現(xiàn)對現(xiàn)代鐵路物流設(shè)備零部件工作狀態(tài)的實(shí)時(shí)監(jiān)測,當(dāng)系統(tǒng)或零部件出現(xiàn)異常的時(shí)候會發(fā)出警告或報(bào)警,將警告或報(bào)警記錄存入本地?cái)?shù)據(jù)庫。

4)健康評估層:利用多種故障診斷方法對裝卸運(yùn)輸設(shè)備系統(tǒng)及零部件進(jìn)行故障診斷,然后對設(shè)備的系統(tǒng)、子系統(tǒng)、組成部件的性能衰退進(jìn)行評估,如果系統(tǒng)的性能處于衰退期,模塊產(chǎn)生一些診斷記錄,描述一些可能發(fā)生的故障和故障跡象,并將診斷和評估結(jié)果存入本地?cái)?shù)據(jù)庫。

圖2 遠(yuǎn)程監(jiān)控中心具體布置圖

圖3 系統(tǒng)層次結(jié)構(gòu)

5)預(yù)測評估層:主要根據(jù)底層模塊的相關(guān)數(shù)據(jù)信息,按照一定的預(yù)測模型推斷設(shè)備及零部件的有效工作時(shí)間。

6)決策支持層:主要負(fù)責(zé)接收由各系統(tǒng)健康管理傳遞的各部件健康信息,并依次參照數(shù)學(xué)模型和歷史數(shù)據(jù),對當(dāng)前、歷史及未來的設(shè)備工作狀態(tài)進(jìn)行綜合考慮,給維護(hù)人員提供合理的有針對性的設(shè)備維護(hù)計(jì)劃。

7)表示層:表示模塊主要作為和用戶交互的接口,可以從其他各層模塊提取數(shù)據(jù)。用于系統(tǒng)的描述,包括報(bào)警信息的顯示,故障診斷和評估結(jié)果、預(yù)測結(jié)果以及建議維護(hù)計(jì)劃等信息的顯示。

RDMS系統(tǒng)軟件結(jié)構(gòu)簡圖如圖4所示。機(jī)載監(jiān)控系統(tǒng)主要由本地?cái)?shù)據(jù)庫、數(shù)據(jù)采集模塊、數(shù)據(jù)處理模塊、狀態(tài)監(jiān)測模塊、健康評估模塊、預(yù)測評估模塊、建議生成模塊等七大模塊組成,其每個模塊的功能作用在上面的內(nèi)容中已經(jīng)做了相應(yīng)的介紹。而遠(yuǎn)程維護(hù)系統(tǒng)主要由遠(yuǎn)程數(shù)據(jù)庫(用于存儲歷史數(shù)據(jù))、數(shù)據(jù)預(yù)處理、多傳感器融合算法、故障樹決策、故障自學(xué)習(xí)等五大模塊組成。

首先,根據(jù)各設(shè)備工作機(jī)構(gòu)的功能、原理以及由歷史記錄顯示的故障發(fā)生率,分析其危害性和分布狀況,剖析故障發(fā)生的原因和機(jī)理,研究設(shè)備施工狀態(tài)信息的實(shí)時(shí)獲取技術(shù),并建立了具有擴(kuò)展性的設(shè)備監(jiān)測與診斷數(shù)據(jù)庫。為了實(shí)時(shí)監(jiān)測設(shè)備運(yùn)行狀態(tài),建立了設(shè)備實(shí)時(shí)狀態(tài)監(jiān)測模塊。為了實(shí)現(xiàn)設(shè)備的故障診斷與性能評估,建立健康評估模塊,充分利用企業(yè)、行業(yè)已有的經(jīng)驗(yàn)、知識和技能,建立設(shè)備故障診斷專家系統(tǒng)知識庫,進(jìn)一步建立故障診斷專家系統(tǒng)。通過建立設(shè)備關(guān)鍵部件的剩余工作壽命預(yù)測模塊,實(shí)現(xiàn)零部件壽命預(yù)測。通過建立建議生成模塊,對設(shè)備的維修提供標(biāo)準(zhǔn)化模塊,對日常問題的解決提供專家級的經(jīng)驗(yàn)和指導(dǎo),這樣能夠大大提高企業(yè)的生產(chǎn)效率和員工解決問題的能力,并充分利用企業(yè)已有的經(jīng)驗(yàn)、知識和技能,解決目前設(shè)備運(yùn)行管理中存在的現(xiàn)場維修能力差、故障解決周期長、直接影響工作進(jìn)度的現(xiàn)實(shí)問題。

如圖4所示,系統(tǒng)首先采集設(shè)備關(guān)鍵零部件的實(shí)時(shí)數(shù)據(jù),將采集到的數(shù)據(jù)進(jìn)行處理以后存入機(jī)載監(jiān)控系統(tǒng)的本地?cái)?shù)據(jù)庫中,把數(shù)據(jù)處理、狀態(tài)監(jiān)測、健康評估、分析與預(yù)測等程序進(jìn)行封裝,開發(fā)設(shè)備的機(jī)載監(jiān)控系統(tǒng)。通過對設(shè)備的關(guān)鍵和易發(fā)生故障部位進(jìn)行監(jiān)測、診斷與預(yù)測,及時(shí)了解設(shè)備運(yùn)行狀態(tài)、故障情況以及剩余的工作時(shí)間。同時(shí)對設(shè)備的維修提供建議生成模塊,將企業(yè)內(nèi)、甚至行業(yè)內(nèi)的專家資源整合起來,對故障問題的解決提供專家級的經(jīng)驗(yàn)和指導(dǎo),并提供專家級的故障解決方案與維修建議。

同時(shí),在企業(yè)內(nèi)部或科研單位建立遠(yuǎn)程監(jiān)控中心,設(shè)計(jì)以設(shè)備機(jī)載的故障診斷系統(tǒng)為客戶端,遠(yuǎn)程監(jiān)控中心為服務(wù)器端,建立設(shè)備的遠(yuǎn)程維護(hù)系統(tǒng)。遠(yuǎn)程監(jiān)控中心通過通信網(wǎng)絡(luò)在線收集位于不同工作地點(diǎn)各設(shè)備的運(yùn)行狀態(tài)數(shù)據(jù),并存儲在遠(yuǎn)程數(shù)據(jù)庫中,實(shí)現(xiàn)遠(yuǎn)程數(shù)據(jù)備份和遠(yuǎn)程數(shù)據(jù)庫管理;然后,系統(tǒng)采用多傳感器數(shù)據(jù)融合算法,對多個傳感器的數(shù)據(jù)進(jìn)行信息融合,提取征兆信息,建立查詢條件,在推理機(jī)的作用下,不斷與知識庫中的知識匹配,作出故障診斷決策,提供給用戶。系統(tǒng)具有自學(xué)習(xí)功能,故障決策經(jīng)自學(xué)習(xí)模塊反饋給知識庫,對相應(yīng)的置信度因子進(jìn)行修改,更新知識庫,同時(shí),自學(xué)習(xí)功能可根據(jù)知識庫中的知識,利用工程師和用戶之間的交互,從設(shè)備中采集相關(guān)信息,并對這些信息進(jìn)行分析、處理,在工程師的參與下修正故障樹模型,并將新學(xué)習(xí)的模型導(dǎo)入知識庫,不斷完善和擴(kuò)充知識庫,實(shí)現(xiàn)自學(xué)習(xí)功能[9]。因此,根據(jù)遠(yuǎn)程維護(hù)系統(tǒng)內(nèi)嵌的專家系統(tǒng)可以實(shí)現(xiàn)設(shè)備遠(yuǎn)程維護(hù)管理,包括進(jìn)行整合分析、判斷、統(tǒng)計(jì)以及變化趨勢分析,并為施工中的設(shè)備提供遠(yuǎn)程報(bào)警、故障定位、故障解決方案查詢等功能。設(shè)備維護(hù)工程師、企業(yè)內(nèi)的專家等通過遠(yuǎn)程監(jiān)控中心了解與掌握各設(shè)備運(yùn)行狀態(tài)、故障情況以及剩余的工作時(shí)間,從而能夠根據(jù)設(shè)備的現(xiàn)狀制定出合理有效的故障解決方案或設(shè)備維護(hù)計(jì)劃,為設(shè)備現(xiàn)場的工作人員提供技術(shù)支持和服務(wù)。

4 結(jié)束語

圖4 系統(tǒng)軟件結(jié)構(gòu)簡圖

長期以來,現(xiàn)代鐵路物流裝備的維修采用計(jì)劃維修方式,這種維修方式存在著諸多弊端。CBM基于狀態(tài)的維護(hù)是一種新型維護(hù)方式,本文通過對現(xiàn)代鐵路物流裝備故障診斷及遠(yuǎn)程維護(hù)技術(shù)的研究,探討了CBM系統(tǒng)在現(xiàn)代鐵路物流裝備故障診斷與遠(yuǎn)程維護(hù)系統(tǒng)中的應(yīng)用。文中以現(xiàn)代鐵路物流裝備為研究對象參照OSA-CBM體系架構(gòu)介紹了RDMS的軟硬件結(jié)構(gòu)設(shè)計(jì)。基于OSA-CBM的RDMS的提出為實(shí)際應(yīng)用系統(tǒng)的研制和開發(fā)提供了理論依據(jù)、實(shí)現(xiàn)方法和思路,進(jìn)一步促進(jìn)了現(xiàn)代鐵路物流裝備基于狀態(tài)維修管理方式的開展。

[1] 萬當(dāng).基于WEB的起重機(jī)械結(jié)構(gòu)監(jiān)測系統(tǒng)研究[D].武漢:武漢理工大學(xué), 2011.

[2] 初連貴.適應(yīng)企業(yè)發(fā)展需要開展裝卸機(jī)械設(shè)備的狀態(tài)維修[J].鐵道貨運(yùn),2002(10): 27-28.

[3] Lebold M S, Reichard K M, Ferullo D, et al. Open system architecture for condition-based maintenance: overview and training material [EB/OL].http://www.osacbm.org.

[4] 宋傳平,吳兵艦,王鵬飛.基于物聯(lián)網(wǎng)技術(shù)的設(shè)備狀態(tài)維修安全管理研究[J].中國安全科學(xué)學(xué)報(bào),2011, 21(1):77-80.

[5] 王峰, 路小琪, 何鳳有, 譚國俊.基于物聯(lián)網(wǎng)的礦井提升感知系統(tǒng)設(shè)計(jì)[J].煤炭科學(xué)技術(shù),2012,40(3):83-86.

[6] 周璇, 梁列全.工程機(jī)械設(shè)備遠(yuǎn)程監(jiān)控故障診斷系統(tǒng)的設(shè)計(jì)與實(shí)現(xiàn)[A].第26屆中國控制會議論文集[C].2007,6:445-448.

[7] 王華忠.監(jiān)控與數(shù)據(jù)采集(SCADA)系統(tǒng)及其應(yīng)用[M].北京: 電子工業(yè)出版社,2010.

[8] 喻道遠(yuǎn),汪文靜,張錚.裝載機(jī)遠(yuǎn)程服務(wù)與故障診斷系統(tǒng)研究[J].計(jì)算機(jī)應(yīng)用研究, 2005, 22(2): 26-28.

[9] 徐冬芳,鄧飛其.基于多傳感器數(shù)據(jù)融合的智能故障診斷系統(tǒng)[J].儀器儀表學(xué)報(bào),2004,25(z1):190-192.