7075鋁合金薄板點焊新工藝方法的研究

LUO Yu-can, LU Yun-peng, LUO Zhen, DUAN Rui, LI Yang

0 引言

隨著航空工業的不斷發展, 對材料的疲勞和斷裂性能的要求越來越高,高純化是保證這些性能的有效措施。7075 鋁合金通過對鐵和硅等雜質元素的控制,從而提高其疲勞和斷裂等性能,因此7075 鋁合金強度高、塑性好,廣泛用于航空領域,可制造各種類型飛機的主要受力構件,如蒙皮、隔框、翼肋、翼梁、骨架等零部件[1~4]。對于這種高強度鋁合金薄板焊接,電阻點焊、沖壓鉚接、鉚接和自鉆孔緊固是迄今為止所采用的主要方法,對于連接強度要求高的地方一般都采用鉚接或點焊的方法。但鉚接的強度往往低于點焊。同時這種超硬鋁合金焊接性較差,焊接過程中易產生氣孔, 易變形, 熔池周圍形成陷坑, 影響焊接質量[5],這些都限制了7075 高強鋁合金的進一步應用。針對這種超硬鋁合金的焊接,國內外進行了大量研究,但大多集中在攪拌摩擦焊領域,對于傳統的點焊,鉚接等方法研究較少。本文擬對7075鋁合金薄板采用一種基于點焊基礎上改進的新工藝方法進行焊接,即先對7075鋁合金薄板用直徑3mm鋁鉚釘進行鉚接,然后在鉚點處進行點焊,并對其焊接接頭的力學性能和微觀組織進行測試和分析,為類似7075鋁合金的超硬鋁合金的焊接提供一種新的思路和方法。

1 實驗材料及過程

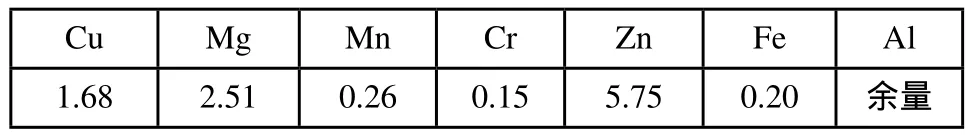

實驗用材為T4 態7075 鋁合金薄板,其化學成分如表1所示。

表1 7075鋁合金化學成分(質量分數,%)

其σb= 487MPa,σ0.2= 420MPa,δ=9.5%。焊接試件尺寸為100mm×30mm×1mm如圖1所示。首先對焊接試件進行同板搭接鉚接,如圖2所示,其中搭接部分長度為30mm。

圖1 焊接試件

圖2 搭接試件

所用鉚機為上海格路泊機械設備有限公司生產JZXM-10氣壓鉚機,鉚釘為直徑3mm5系列鋁鉚釘,預鉆孔直徑為3.2mm。對鋁合金表面進行去氧化膜處理。采用DN-80點焊機進行焊接,焊點位于鉚釘頭處,電極頭直徑6mm,覆蓋鉚釘頭。實驗參數選取前期研究中測得的最佳參數,點焊電流1.6kA,焊接時間400ms,電極壓力0.2Mpa。焊接后試件如圖3所示。

圖3 焊后試件

拉伸試驗機為長春實驗機研究所CSS-44100電子萬能實驗機,按GB/T 228-2002——《金屬材料室溫拉伸試驗方法》對試件進行拉伸試驗。同時對鉚接試件和同參數點焊試件進行拉伸試驗作為對比。

對試件接頭進行磨樣,拋光,腐蝕,采用OLYMPUS GX-51F金相顯微鏡觀察其微觀組織并拍照,同時對同參數點焊試件接頭也進行金相制備并觀察作為對比。

2 試驗結果及分析

2.1 拉伸試驗接頭靜強度分析

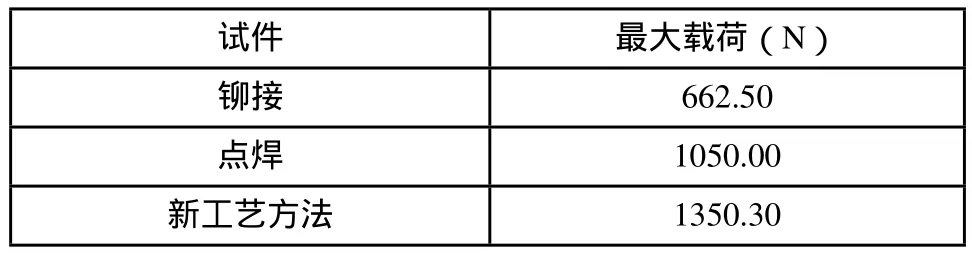

拉伸試驗是靜強度分析中最基本的試驗,也是研究板料連接接頭質量最重要的試驗項目之一。本文采用長春實驗機研究所CSS-44100電子萬能實驗機,測驗速度為0.5mm/min,試驗數據如表2所示。

表2 拉伸試驗數據

三種連接方法,新工藝方法接頭能承受最大載荷為1350.30N,鉚接為662.50N,點焊為1050.00N。可以看出新工藝方法的接頭的抗拉強度明顯好于點焊和鉚接。鉚接都屬于機械連接、冷連接,整個過程沒有熱量交換,其連接質量完全取決于機械自鎖強度大小和被鉚接材料性能,鋁硬度強度較低,因此用鋁釘鉚接的拉伸強度遠低于點焊和新工藝方法。對于新工藝方法和點焊,高溫使得板材之間形成了近似原子間的結合,因此它們的強度遠高于鉚接的強度。

2.2 接頭失效形態分析

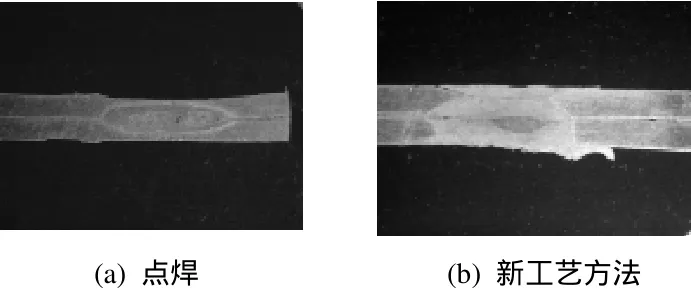

圖4(a)、(b)、(c)分別對應鉚接、點焊、新工藝方法接頭的拉伸失效圖。

圖4 接頭失效形態

圖4(a)中鉚接接頭松動脫落,圖4(b)點焊接頭發生結合面斷裂,采用新工藝方法發生類似點焊紐扣斷裂的斷裂模式。鉚接由于靠材料冷塑性變形使板材結合,鋁由于強度較低,承受大載荷時易產生變形使得焊點松動失效。點焊接頭出現結合面斷裂,主要是受到熔核內結晶裂紋的影響,由于鋁的線膨脹系數大,在冷凝過程中易產生氣孔和裂紋,這也是鋁合金焊接中的一個難題。新工藝方法整個焊點從上板剝離出來,這是由于焊點處上下板主要是靠鉚釘與上下板的結合而連接的。因此在失效的時候會出現整個焊點從一個板上剝離出來的形式。

2.3 焊接區域的微觀形貌觀察和分析

圖5(a)和(b)分別是點焊和新工藝方法的接頭金相試樣在體式顯微鏡下的宏觀形貌。

圖5 焊接頭體式顯微鏡照片

在點焊的熔核區域可以觀察到裂紋,同時新工藝方法的接頭熔核較小,這是由于上下鉚釘頭有1mm的厚度,焊接時中心區域的熱輸入較同參數下點焊的熱輸入小。同時鉚釘頭在焊接過程中會融化來補充鋁合金冷凝時由于體積收縮產生的氣孔和裂紋,因此在焊接區域觀察不到明顯的氣孔和裂紋。

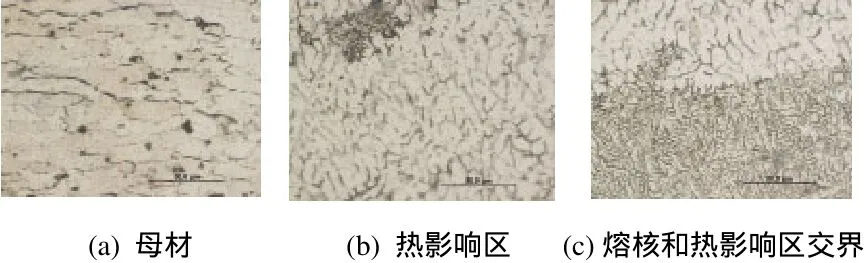

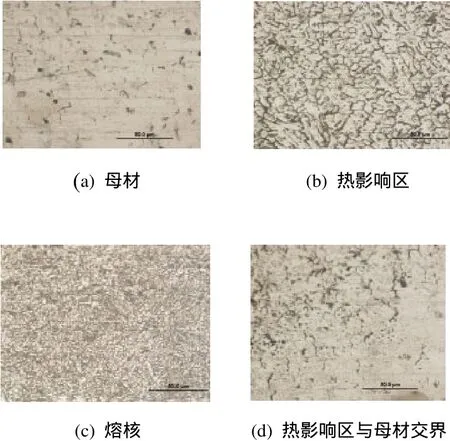

圖6(a)、(b)、(c)分別是點焊接頭母材、熱影響區、熔核的微觀組織。

圖6 點焊接頭微觀組織

可以觀察到在母材區域,晶粒粗大,熱影響區晶粒較為細小,這是由于在焊接過程中這個區域發生動態再結晶,使得晶粒細化且大小比較均勻。在熔核區,溫度達到液相線,晶粒更為細小且大小均勻,但由于鋁的線膨脹系數大,在冷凝時體積收縮可達6.4%,因此在這個區域容易出現氣孔裂紋等,如圖5(a)中所示。點焊板材的連接主要是靠接頭熔核和熱影響區使上下板材之間產生原子間的結合,但由于鋁合金的熔核容易出現裂紋氣孔等缺陷,這些缺陷是連接的薄弱部分,斷裂往往從這些區域發生。

圖7(a)、(b)、(c)、(d)分別是新工藝方法焊接接頭母材,熱影響區,熔核,熱影響區與母材連接區域的微觀組織圖。

圖7 新工藝方法焊接接頭組織

新工藝方法的微觀組織同點焊接頭一樣,但由于其熔核較小,同時鉚釘可以提供足夠的填充物,因此其熔核區域觀察不到明顯的氣孔和裂紋。根據斷裂形式分析,我們認為用新工藝方法焊接,鉚釘與上下板材之間形成連接,從而將兩塊板材連接到一起。鉚釘與板材之間的相互作用集中在熱影響區,通過觀察這個區域的組織,由于溫度達不到液相線,這個區域只發生再結晶,同時在電極壓力的作用下,鉚釘與板材之間形成了類似攪拌摩擦焊的固相連接機制,這個區域晶粒細小均勻,同時由于沒有像熔核區域一樣發生凝固過程,缺陷較少,因此采用新工藝方法焊接的接頭的強度要好于點焊接頭。

3 結論

通過對7075鋁合金薄板進行點焊,鉚接以及新工藝方法即在鉚接之后于鉚釘處進行點焊,對它們進行拉伸測試,失效形式分析,宏觀觀察,微觀觀察我們得出以下結論:

1)采用新工藝方法進行焊接的7075鋁合金薄板的拉伸強度高于同參數下焊接的點焊試件,同時它的強度是鉚接強度的兩倍。它的接頭斷裂模式類似于紐扣斷裂。

2)通過宏觀和微觀分析,我們認為采用新工藝方法焊接的板材的連接機制是通過鉚釘與母材之間在電極壓力與熱能的綜合作用下形成固相連接從而連接上下板材。

3)通過對微觀組織分析,新工藝方法焊接接頭的焊接質量較點焊好,沒有明顯的裂紋和氣孔,這也是它抗拉剪強度高的主要原因。

[1] 蹇海根,姜鋒,徐忠艷,等.空用高韌Al-Zn-Mg-Cu系鋁合金的研究進展[J].熱加工工藝,2006,35(12):66-71.

[2] 劉曉濤,崔建忠.Al-Zn-Mg-Cu 系超高強鋁合金的研究進展[J].材料導報,2005,19(3):47-50.

[3] 寧愛林,曾蘇民.固溶處理對高純高強鋁合金組織和性能的影響[J].金屬熱處理,2004, 29(4):13-16.

[4] 《中國航空材料手冊》編輯委員會.中國航空材料手冊,第三卷, 第2 版[M].北京:中國標準出版社,2002.

[5] QJ2206- 91,鋁合金電阻點、縫焊技術要求[S].