合金鋼組合轍叉翼軌裂紋病害原因分析及防治措施

張海寧 上海鐵路局阜陽工務段

1 問題闡述

合金鋼組合轍叉使用過程中容易出現心軌掉塊、心軌斜裂、翼軌垂磨掉塊、翼軌裂紋等病害,都會造成合金鋼組合轍叉重傷,危及行車安全。尤其是翼軌裂紋,在平時的養修過程中由于存在探傷盲區等原因,較難發現且危害極大。

2 原因分析

合金鋼組合轍叉翼軌產生裂紋有多方面的原因,理論上包括鋼軌抗彎剛度EI、鋼軌支座剛度D、道床系數C、鋼軌基礎彈性模量u、鋼比系數k、軌道鋼度Kt。對于既有線提速道岔合金鋼組合轍叉,翼軌產生裂紋病害的主要原因為鋼軌的應力增大使得鋼軌強度降低;從工務養護維修上分析,合金鋼組合轍叉翼軌產生裂紋原因包括鋼軌材質、重載貨車、鎖定軌溫、鋼軌垂磨、鋼軌側磨、翼軌存在連接螺栓孔等原因。

2.1 垂裂受力檢算

理論上鋼軌發生垂裂主要原因為鋼軌的基本引力發生變化。檢算鋼軌強度時,基本應力包括豎直荷載作用下的彎應力和溫度變化產生的溫度應力。

2.1.1 彎動力檢算

鋼軌彎動應力用下公式進行求取:

(式中σd1、σd2為軌底最外纖維拉應力和軌頭最外纖維拉應力(MPa);W1、W2為鋼軌底部和頭部斷面系數,隨鋼軌類型及垂直磨耗量而異。)

2.1.2 溫度應力檢算

溫度應σt對普通線路可按表1 進行取值,對于無縫線路應用公式⑵進行計算。一般合金鋼組合轍岔曲股翼軌按照表1 進行取值,直股翼軌用公式⑵計算取值。

式中Δt 為當地最高或最低軌溫與鎖定軌溫之差值(℃)。

表1 溫度應力σt

2.1.3 檢算分析

檢算條件為鋼軌軌底與軌頭的最外外纖維拉力與溫度應力之和小于鋼軌的允許應力,具體按照公式⑶進行檢算。

式中[σg]為允許應力(MPa),[σg]=σs/K,其中K 是安全系數,新軌K=1.3,再用軌K=1.35(新舊翼軌采用不同數值計算);σs是鋼軌屈服極限(MPa),普通碳素鋼σs=450 MPa,低合金鋼σs=457 MPa。

檢算時應采用無縫線路普通碳素鋼數值進行檢算。通過檢算可知,合金鋼組合轍叉翼軌的動彎應力在垂磨增大的情況下鋼軌斷面變小使得鋼軌的彎動應力增大;當鎖定軌溫過高或者過低的時候會造成鋼軌的溫度應力增大;當翼軌材質不良時其安全系數增大使得允許應力變小;這三個方面原因促使翼軌所受基本引力超過其允許應力從而發生垂裂。

2.2 水裂受力檢算

(1)上道時間一年左右的、狀態已穩定的合金鋼組合轍叉發生水裂原因為鋼軌的局部應力變化穩定后在所受發向力不變的情況下切向力增加造成。

(2)上道時間很短、車輪踏面與鋼軌接觸處產生的接觸應力和螺栓孔周圍及鋼軌截面發生急劇變化處的應力集中,接觸應力由于輪軌接觸面積小,出現局部應力高度集中,大大超過鋼軌的屈服極限,會產生鋼軌內部發生水裂現象。

2.2.1 接觸法向應力檢算

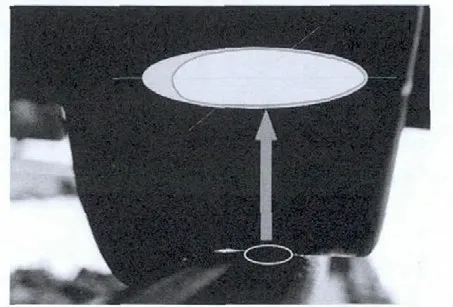

根據經典的赫茲接觸理論,假定車輪和鋼軌是兩個相互垂直的彈性圓柱體,兩者的接觸面是一個橢圓形(如圖1),最大接觸應力Q 發生在橢圓形中心。

圖1 輪軌接觸面橢圓示意圖

其值為

式中:P--兩圓柱體間的壓力(N)

ω--橢圓形面積,等于πab,a、b分別為橢圓形的長半軸和短半軸(cm)。

2.2.2 接觸剪應力檢算

輪軌接觸產生剪應力,最大剪應力發生在輪軌接觸面以下的某一深度,其值約為:

在接觸面以下發生最大剪應力的深度h 和接觸橢圓半軸a 及b 的大小有關。

如當b/a=1 式,h=0.48a;b/a=3/4 時,h=0.41a;b/a=1/2 時,h=0.31a

而在接觸面上的最大剪應力為:

當r2/r1≤0.33 時,將位于橢圓的中心;若r2/r1>0.33 時,則位于橢圓長軸的端點上。

2.2.3 檢算分析

(1)輪軌間的接觸面積是隨著列車通過量增加而增大的。在新合金鋼組合轍叉上道初期,翼軌的狀態變化較大。這是因為輪軌接觸應力值初期總是超過鋼軌的彈性極限值,翼軌除了發生磨耗外,還會發生塑性變形,使得輪軌接觸面積迅速增大。這時候接觸應力變化迅速,如果合金鋼組合轍叉翼軌鋼軌材質有問題,翼軌距其軌頂約25 mm 深度處就會迅速發生水裂。

(2)輪軌的接觸面積在合金鋼組合轍叉上道運行一段時間后就會趨于穩定。接觸面積由橢圓形逐漸變為矩形,而接觸面積不再增加,接觸應力趨于一個穩定狀態,實際上通過檢算合金鋼組合轍叉翼軌的接觸平均應力將穩定在700 MPa 左右。在法向力不變的情況下,隨著切向力的增加,鋼軌發生塑性變形的能力將迅速減小,鋼軌發生垂裂的可能性將迅速增加。

3 預防控制措施

3.1 吊裝運輸

(1)裝卸、運輸與存放作業不得變形、損壞、污染合金鋼組合轍叉所有組件和零部件。

(2)合金鋼組合轍叉在上道前不得拆除任意零配件。

(3)合金鋼組合轍叉裝載、加固、運輸方案成熟可靠,新方案須經有關部門審批。

(4)裝車運輸須注意現場的合金鋼組合轍叉鋪設的方向性。

(5)嚴禁將合金鋼組合轍叉從車輛上直接撬下。

(6)合金鋼組合轍叉的現場存放場地應堅實平整,面積不小于軌排的1.3倍;保證排水暢通,嚴禁積水,并采取有效防雨措施,且堆碼層數不得超過4 層。

3.2 質量驗收

(1)合金鋼組合轍叉在上道前必須有相關部門出具的產品質量合格證書。

(2)合金鋼組合轍叉直股與曲股的翼軌材質必須一致,最好采用同一廠家生產的同一批次鋼軌制作。

(3)合金鋼組合轍叉結構尺寸必須滿足其要求,尤其對輪緣槽寬度、心軌降低值、翼軌彎折矢度及扭力距問題要加強驗收。

3.3 手工檢查

(1)手工檢查小錘外型及重量標準要求:合金鋼組合轍叉手工檢查應用1 kg 小錘,小錘形狀為六角腰鼓型。

(2)手工檢查技術要領:應使用檢查小錘,嚴格執行“看、敲、照、卸”的作業標準和方法。首先是“看”,即為目視檢查,注意觀察軌頂面白光有無擴大及白光中有無黑線、暗光、軌頭有否擴大或下垂、下顎有否鐵渣剝落和銹痕、軌底有否翹起等。結合自然天氣條件檢查鋼軌傷損。霜雪天氣,裂紋處沾上的霜雪比較少,且融化比較慢,有殘留霜雪痕跡;雨后裂紋處留有明顯的水痕和流銹現象,干后仍有紅銹的痕跡存在。其次是“敲”,敲擊時手握錘柄,輕松自如,錘頭高出軌頂面約40 mm 左右,自由落錘,平敲軌面,做到眼看錘的跳動,手感錘柄的震動,結合錘的跳動次數及聲音判斷有無傷損。正常鋼軌小錘將連續跳動3-5 次,聲音清脆,有傷的鋼軌,小錘落下后,跳動次數顯著減少且跳動高度小,甚至不起跳,聲音也破濁不清,錘把震動無力。如果仍不確定有無傷損,可將道砟敲碎,取小石子置于軌面上,再用小錘敲擊,根據小石子的跳動來判斷,如跳動,說明鋼軌有傷,反之鋼軌無傷。再次是“照”,就是在無法直接目視或光線較暗的情況下,用鏡子和電筒檢查。最后的“卸”是在用上述方法檢查后,發現有問題卻不能確定時,在條件允許的情況下可卸下螺栓進行觀察。

(3)手工檢查關鍵點:合金剛組合轍叉翼軌在對應心軌20-50 mm 斷面處為重點。另外根據對手工檢出傷損的分析后發現不應只敲擊翼軌中心部位,同時應敲擊作用邊與非作用邊。有條件的情況下可采用測厚儀對翼軌軌頭寬度及高度進行測量以檢查其中是否存在裂紋。

3.4 翼軌打磨及結構強化

(1)由于轍叉按標準列車輪緣設計,而線路列車的輪對為不同程度的磨耗輪,因此在新轍叉上道后的輪軌磨合期內(一般為1~3 個月),在心軌20~50 mm 斷面處,翼軌及心軌的工作及受力條件惡劣,容易出現肥邊。此時肥邊需及時打磨(肥邊不得超過2 mm),以免造成剝落掉塊。一般經過2~3 次打磨后,翼軌磨耗進入相對穩定期。

(2)轍叉上道初期,由于受列車的碾壓及沖擊,易造成螺栓松動,應加強檢查轍叉各部連接螺栓和接頭夾板、彈條扣件、道釘螺栓等,如有松動應及時復緊。

(3)翼軌形成“臺階”形式磨損時必須對翼軌平面進行順磨,打磨掉翼軌“臺階”避免發生長大掉塊。

3.5 增強道床彈性

現場養護發現,道床的彈性是合金鋼組合轍叉的使用壽命長短的關鍵因素,在日常養護維修過程中應特別加強對合金鋼組合轍叉部位道床的清篩工作,條件允許時可安排對此位置進行換碴。

4 總結

合金鋼組合轍叉更換維修費用在提速道岔維修成本中占有很大的比例。通過加強對合金鋼組合轍叉翼軌裂紋病害的預防控制,能有效地提高合金鋼組合轍叉的使用壽命、降低維修成本、保證運輸安全。但合金鋼組合轍叉翼軌一旦發生裂紋后轍叉就要進行修理更換,同時此轍叉的心軌可能仍然能夠繼續使用。工務段可對下道合金鋼組合轍叉可用零部件進行再組裝進行應急使用,節約維修成本。