基于球面范成原理的關(guān)節(jié)軸承內(nèi)球面珩磨法

盧金忠

(福建龍溪軸承(集團(tuán))股份有限公司,福建 漳州 363000)

1 前言

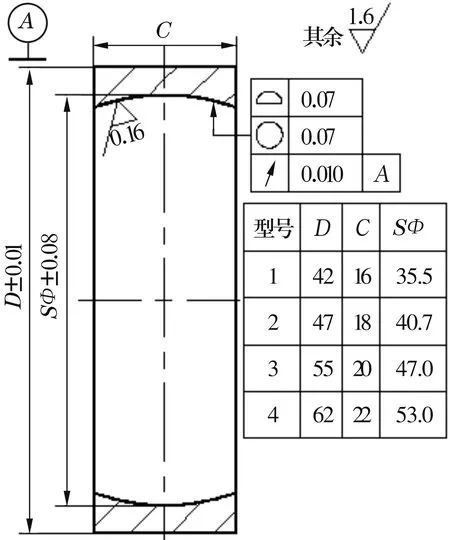

關(guān)節(jié)軸承外圈內(nèi)球面一般采用數(shù)控車床加工,車削后內(nèi)球面表面粗糙度可達(dá)0.8 μm。但對(duì)于表面粗糙度要求更高的內(nèi)球面,一般的數(shù)控車削加工難以達(dá)到技術(shù)要求,大球徑的內(nèi)球面尚可研磨,而對(duì)于如圖1所示的小球徑內(nèi)球面,因球徑小研磨頭無法進(jìn)入而不能研磨。現(xiàn)介紹一種基于球面范成原理的內(nèi)球面珩磨方法。

圖1 外圈

2 球面范成原理

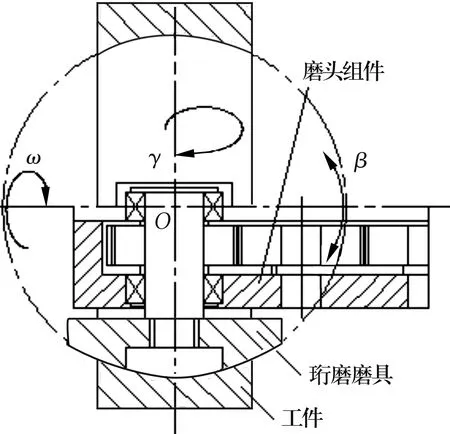

球面范成原理如圖2所示,其充分必要條件是磨頭應(yīng)為一個(gè)圓,且磨頭在以角速度γ繞垂直于球面零件軸線旋轉(zhuǎn)的同時(shí)以角速度β繞球面(球心O)擺動(dòng),球面零件以角速度ω繞其軸線旋轉(zhuǎn)。只有這3個(gè)運(yùn)動(dòng)形式同時(shí)存在,才能在理論上實(shí)現(xiàn)球面磨削。

圖2 球面范成原理運(yùn)動(dòng)示意圖

3 基于球面范成原理的內(nèi)球面珩磨

如圖1所示,關(guān)節(jié)軸承外圈內(nèi)球面空間狹小,根據(jù)球面范成原理,極大地限制了珩磨頭的空間尺寸、運(yùn)動(dòng)空間和珩磨頭驅(qū)動(dòng)機(jī)構(gòu),珩磨頭組件如何伸入關(guān)節(jié)軸承外圈內(nèi)球面內(nèi),可以旋轉(zhuǎn)又不影響珩磨頭的擺動(dòng),是實(shí)現(xiàn)球面范成原理珩磨內(nèi)球面的關(guān)鍵。

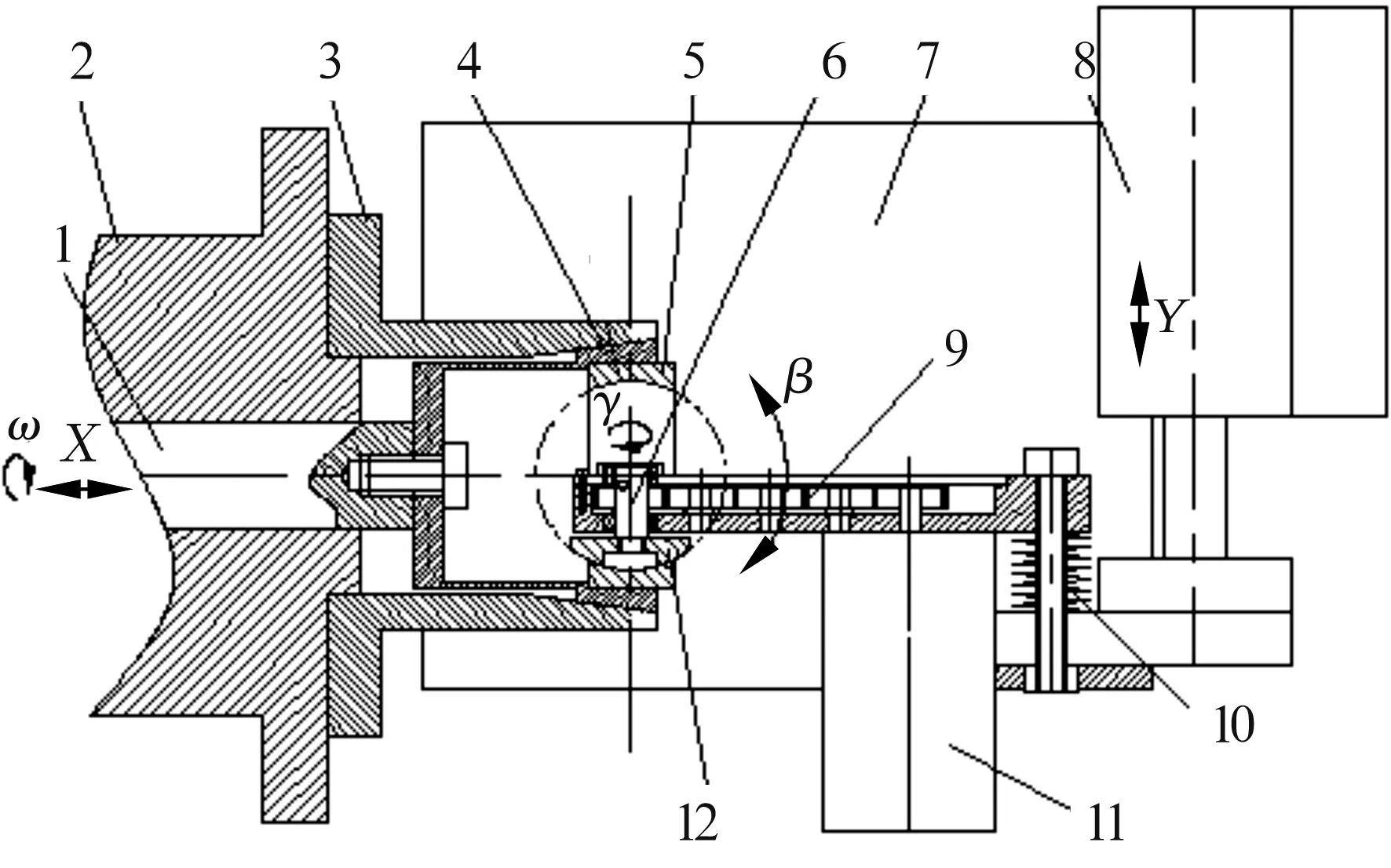

關(guān)節(jié)軸承外圈內(nèi)球面珩磨設(shè)計(jì)方案如圖3所示,珩磨頭組件由磨頭、磨頭驅(qū)動(dòng)電動(dòng)機(jī)、珩磨磨具和齒輪減速器等組成。為實(shí)現(xiàn)內(nèi)球面狹小空間內(nèi)珩磨頭垂直于球面軸線的旋轉(zhuǎn),珩磨頭的減速驅(qū)動(dòng)電動(dòng)機(jī)采用了小模數(shù)齒輪(模數(shù)m=0.4),齒輪減速器也采用小模數(shù)齒輪減速傳動(dòng)。珩磨頭驅(qū)動(dòng)電動(dòng)機(jī)裝在垂直導(dǎo)向氣缸上,齒輪減速器與垂直導(dǎo)向氣缸之間通過4條壓縮彈簧半彈性連接,保證珩磨頭磨具與關(guān)節(jié)軸承外圈內(nèi)球面的完全貼合和壓緊,實(shí)現(xiàn)均勻磨削。珩磨磨具為一圓柱環(huán),圓柱環(huán)外球面與關(guān)節(jié)軸承外圈內(nèi)球面緊貼,接觸面為球面環(huán)帶,珩磨磨具在珩磨頭電動(dòng)機(jī)驅(qū)動(dòng)下旋轉(zhuǎn),與工件內(nèi)球面形成相對(duì)運(yùn)動(dòng),珩磨工件內(nèi)球面。由于珩磨時(shí)珩磨磨具與外圈內(nèi)球面接觸面積較大,磨削力較大,而且要求磨頭驅(qū)動(dòng)電動(dòng)機(jī)既輕又小,因此磨頭驅(qū)動(dòng)電動(dòng)機(jī)選用高功率密度的微型直流伺服電動(dòng)機(jī)。

1—彈簧夾頭拉桿;2—主軸;3—彈簧夾頭座;4—彈簧夾頭;5—工件;6—磨頭;7—水平導(dǎo)向氣缸;8—垂直導(dǎo)向氣缸;9—齒輪減速器;10—壓縮彈簧;11—磨頭驅(qū)動(dòng)電動(dòng)機(jī);12—珩磨磨具;X—水平移動(dòng);Y—垂直移動(dòng)(加載);ω—主軸轉(zhuǎn)速;β—擺速;γ—磨頭轉(zhuǎn)速

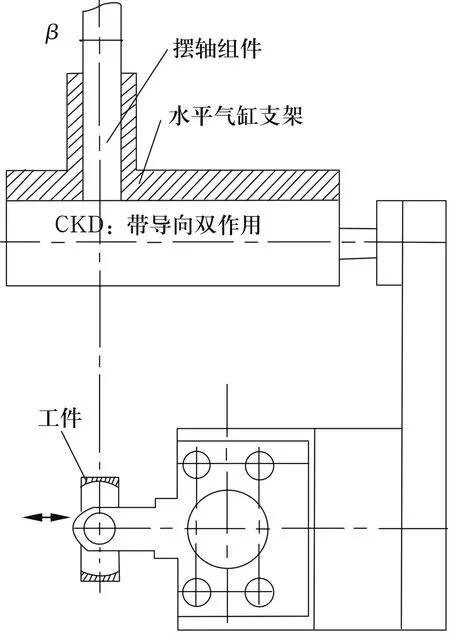

磨頭繞工件球心擺動(dòng)設(shè)計(jì)方案如圖4所示,擺軸組件由精密滾動(dòng)導(dǎo)軌支承,水平移動(dòng)。擺軸組件由CKD帶導(dǎo)向雙作用氣缸、擺軸軸系、擺軸控制電動(dòng)機(jī)、曲柄搖桿機(jī)構(gòu)、測(cè)速傳感器等組成。通過擺軸控制電動(dòng)機(jī)驅(qū)動(dòng)曲柄搖桿機(jī)構(gòu),調(diào)節(jié)曲柄回轉(zhuǎn)半徑,可以方便地控制擺軸擺動(dòng)角度和對(duì)稱性;在擺軸組件中設(shè)計(jì)有擺動(dòng)速度傳感器,實(shí)時(shí)顯示擺動(dòng)速度。

圖4 磨頭繞工件球心擺動(dòng)設(shè)計(jì)方案

磨頭組件通過氣動(dòng)加載與擺軸組件連接。通過調(diào)節(jié)水平導(dǎo)向氣缸和垂直導(dǎo)向氣缸的行程和位置,確保珩磨頭的運(yùn)動(dòng)軌跡完全落在關(guān)節(jié)軸承外圈內(nèi)球面上;通過調(diào)節(jié)垂直導(dǎo)向氣缸的氣壓來控制珩磨壓力的大小,保證珩磨頭始終穩(wěn)定緊貼在外圈內(nèi)球面。其獨(dú)特的加載方式具有自動(dòng)跟隨性,保證了珩磨磨具加載力始終指向球心。珩磨頭組件在擺軸組件的驅(qū)動(dòng)下,繞關(guān)節(jié)軸承外圈內(nèi)球面球心作往復(fù)擺動(dòng)。

為實(shí)現(xiàn)工件的快速裝卸,提高加工效率,將由主軸、彈簧夾頭拉桿、彈簧夾頭座和彈簧夾頭組成的主軸組件水平設(shè)置,采用氣動(dòng)彈簧夾頭夾持工件,保證了關(guān)節(jié)軸承外圈的定位精度和裝卸的便捷性。

綜上,該設(shè)計(jì)方案的珩磨頭可垂直于關(guān)節(jié)軸承外圈內(nèi)球面軸線旋轉(zhuǎn)(γ),主軸可帶動(dòng)關(guān)節(jié)軸承外圈繞內(nèi)球面軸線旋轉(zhuǎn)(ω),擺軸組件可繞關(guān)節(jié)軸承外圈內(nèi)球面球心作往復(fù)擺動(dòng)(β),滿足了球面范成磨削條件。外圈內(nèi)球面珩磨設(shè)計(jì)方案中ω,β,γ三參數(shù)相互關(guān)聯(lián),通過PLC協(xié)調(diào)控制三參數(shù),使其達(dá)到最佳匹配,可以有效保證珩磨頭均勻磨損、工件的均勻磨削和穩(wěn)定的跟隨性,滿足關(guān)節(jié)軸承外圈內(nèi)球面加工精度和表面粗糙度的要求。實(shí)際加工后關(guān)節(jié)軸承外圈內(nèi)球面圓度和面輪廓度最高可以達(dá)到0.003 mm,圓跳動(dòng)最高可以達(dá)到0.005 mm,表面粗糙度Ra的值最高可達(dá)0.02 μm。

4 結(jié)束語(yǔ)

改進(jìn)設(shè)計(jì)的關(guān)節(jié)軸承外圈內(nèi)球面珩磨方法,完全符合球面范成原理。該內(nèi)球面珩磨方法,不僅可用于珩磨小球徑內(nèi)球面和外球面,更換珩磨模具也可用于大球徑內(nèi)球面和外球面工件的磨削,替代了傳統(tǒng)的研磨,解決了傳統(tǒng)精密研磨的清洗問題、壓砂效應(yīng)和表面變質(zhì)層問題等,提高了加工效率,節(jié)省了研磨劑,且磨屑易清洗、少污染,節(jié)能又環(huán)保。