42CrMo軸承套圈毛坯的鑄輾復合工藝

王明禮

(洛陽LYC軸承有限公司 技術中心,河南 洛陽 471039)

目前,軸承行業多采用42CrMo鋼制環形鍛件作為特大型軸承套圈的毛坯,軸承環形鍛件的加工工藝流程為:煉鋼→鑄錠→切除鑄錠帽口和尾部→鑄錠加熱→鍛造→鐓餅→擴孔→二次加熱→輾擴。鍛件毛坯的加工工序多,成本高。為減少毛坯的加工工序,降低生產成本,采用鑄環件+輾擴的鑄輾復合成形工藝代替原工藝。采用常規的冶煉和澆注工藝澆注成環形鑄件,再將環形鑄件輾擴加工成軸承套圈的毛坯,然后對其進行正火和調質處理,使其獲得能夠符合技術要求的力學性能。

1 工藝流程

采用鑄輾復合工藝生產特大型軸承套圈毛坯的加工工藝流程為:冶煉→鑄造(鑄成環形鑄件)→鑄環件加熱→輾擴→正火→車加工→調質處理。

1.1 冶煉

(1)冶煉方法:電弧爐冶煉。

(2)加料系數:1.184(每噸鑄件需要加廢鐵料的比例,不含合金元素量)。

(3)合金元素配比:Mo 5 kg/t,Cr 18 kg/t,Si 5.5 kg/t,Mn 12 kg/t,Al 1.2~1.5 kg/t。

(4)冶煉溫度:1 680~1 700 ℃。

(5)冶煉時間:3.5~4 h。

(6)爐料充分熔化后進行爐前快速分析,測量并調整鋼液的化學成分,鋼液的化學成分應符合表1的要求。

表1 ZG42CrMo鋼液的化學成分 w,%

(7)鋼液化學成分調整合格后,將冶煉爐中的鋼液倒入鋼包中。

(8)將漂浮在鋼包上面的渣清除,然后采用便攜式測溫儀測量鋼水溫度,將鋼液溫度靜置到1 550~1 560 ℃,冶煉的鋼水澆鑄前鎮靜時間不低于3 min。

1.2 鑄造

(1)型砂配方:水玻璃7%~9%,膨潤土1%~1.5%,其余為石英砂。

(2)型砂混制工藝:用混砂機混制,干石英砂加膨潤土后,干混8~10 min,然后加入水玻璃,混合10~15 min,出砂造型。

(3)造型:型砂混合好后應立即按工藝要求造型,以免型砂硬化。

(4)澆注溫度:1 550~1 560 ℃。

(5)澆注速度:65~70 kg/s。

(6)澆注時間:約15 s(根據鑄件大小而定)。

(7)保溫時間:鑄件帶砂型保溫22 h。

(8)待鑄環件冷卻到400~500 ℃時切割澆冒口。

1.3 輾擴

將鑄環件加熱至1 150 ℃,加熱速度為150℃/h,保溫時間4~5 h后進行輾擴,輾環機軸向軋制力為0~200 t,徑向軋制力為0~250 t。

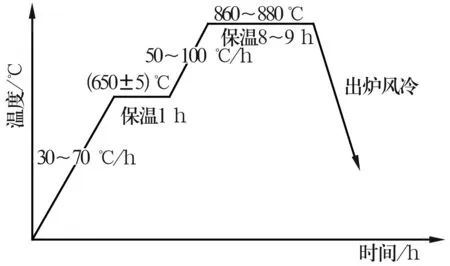

1.4 正火

為細化輾擴件的組織,應對其進行正火處理,正火工藝為:以30~70 ℃/h的加熱速度升溫至(650±5) ℃,保溫1 h,再以50~100 ℃/h的速度升溫至860~880 ℃,保溫8~9 h后出爐風冷,工藝曲線如圖1所示。

圖1 正火工藝曲線

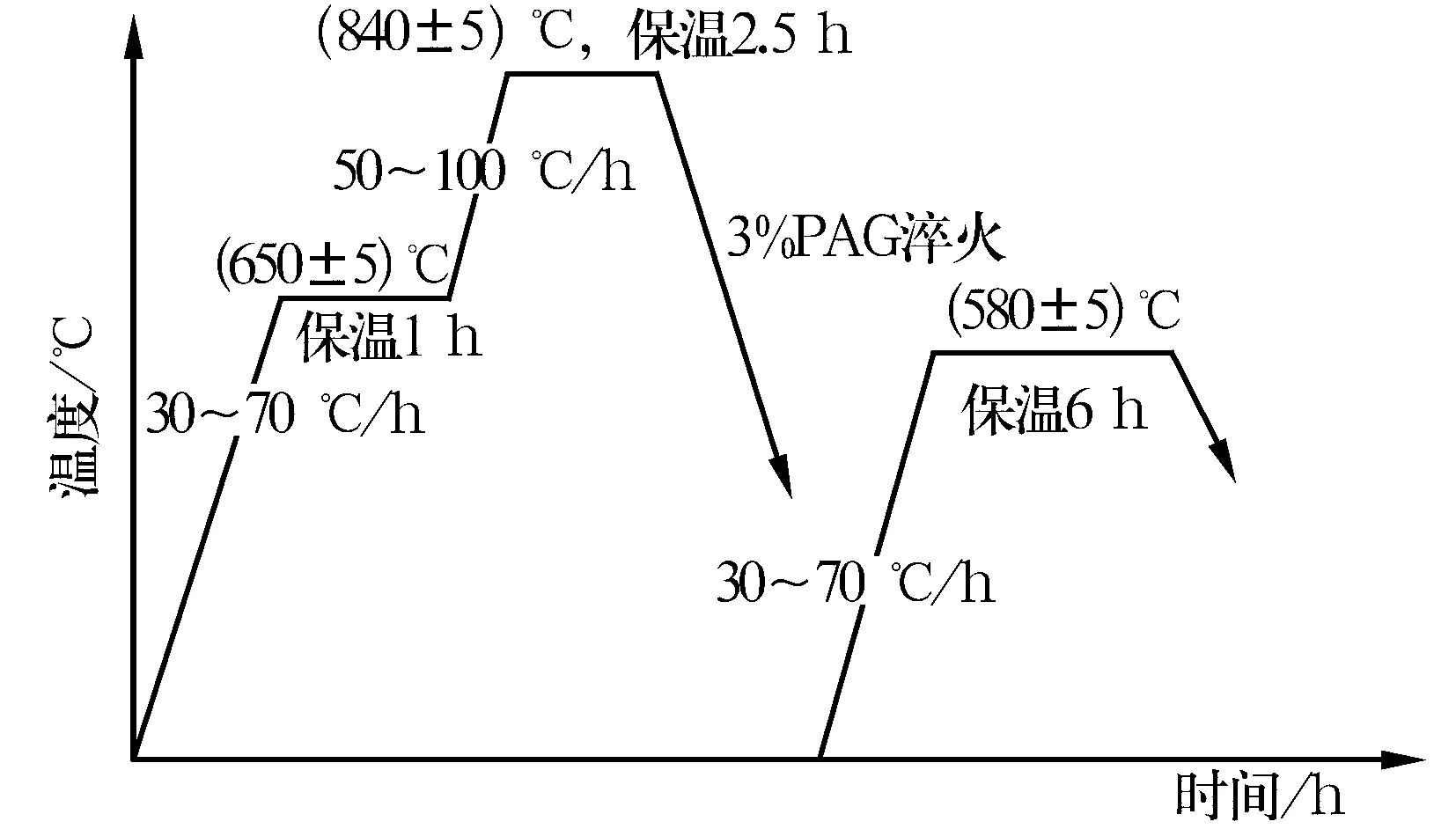

1.5 調質

為了確保特大型軸承的力學性能,對輾擴件進行調質處理,調質處理的工藝路線為:以30~70 ℃/h的加熱速度升溫至(650±5) ℃,保溫1 h,再以50~100 ℃/h的速度升溫至(840±5) ℃,保溫2.5 h后出爐淬火。淬火后及時(2 h內)進行回火,工件在回火爐中以30~70 ℃/h的加熱速度升溫至(580±5) ℃,保溫6 h出爐空冷。工藝曲線如圖2所示。

圖2 調質工藝曲線

2 技術要求及檢驗結果

為了驗證鑄輾復合工藝生產的42CrMo特大型軸承套圈毛坯的力學性能是否能夠滿足技術要求,將經過調質處理后的鑄輾復合件進行解剖,解剖后對其力學性能和沖擊功進行檢測。

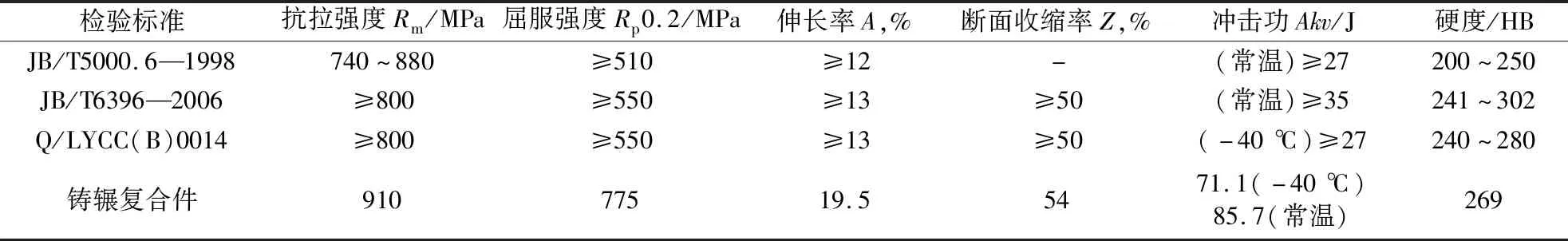

JB/T5000.6 —1998《重型機械通用技術條件(鑄鋼件)》、JB/T6396—2006《大型合金結構鋼技術條件》、Q/LYCC(B)0014《風力發電機軸承用42CrMo鋼制環鍛件訂貨技術條件》對力學性能和沖擊功的要求及鑄輾復合件的力學性能和沖擊功檢驗結果見表2。

從表2可以看出,采用鑄輾復合工藝生產的套圈毛坯件的力學性能、沖擊功以及硬度等各項技術指標均超出了JB/T 6396—2006和Q/LYCC(B)0014的技術要求。

表2 鑄鍛件檢驗標準及鑄輾復合件性能參數

3 結束語

試驗結果表明,采用鑄輾復合工藝生產42CrMo特大型軸承套圈毛坯是完全可行的,鑄輾復合新工藝減少了鍛造、鐓餅、擴孔、二次加熱等生產工序,使生產成本大幅降低。