發(fā)展中的軌道交通車輛用軸承

葉軍,楊立芳

(1.洛陽軸承研究所有限公司,河南 洛陽 471039;2.西安交通大學(xué),西安 710049)

“十二五”期間,中國國家鐵路運(yùn)營的總里程將從目前的91 000 km增至120 000 km左右。其中,高鐵、城市軌道交通建設(shè)呈現(xiàn)出前所未有的發(fā)展局面,新一輪的軌道交通建設(shè)已經(jīng)在全國范圍內(nèi)逐漸展開,中國已成為全球最大的城市軌道交通市場。

軸承作為車輛運(yùn)營安全的關(guān)鍵零部件,其性能和可靠性需達(dá)到更高的要求。目前,我國的軌道交通車輛用軸承正處于技術(shù)升級換代時(shí)期,中國軸承的技術(shù)水平與國際先進(jìn)水平相比仍存在一定的差距,如動車、高鐵軸承還全部依靠國外進(jìn)口。因此,學(xué)習(xí)先進(jìn)的軸承技術(shù),加速軌道交通車輛用軸承的國產(chǎn)化勢在必行。

在此,從軸承的結(jié)構(gòu)設(shè)計(jì)、保持架、材料、潤滑與密封、標(biāo)準(zhǔn)5個(gè)方面,對牽引電動機(jī)軸承、軸箱軸承、齒輪箱軸承等軌道交通車輛關(guān)鍵軸承的技術(shù)發(fā)展進(jìn)行介紹,以供參考。

1 軸承的結(jié)構(gòu)設(shè)計(jì)

軌道交通車輛用軸承的技術(shù)發(fā)展應(yīng)順應(yīng)車輛安全運(yùn)行、高速化、延長檢修期、提高運(yùn)行舒適性的發(fā)展方向。

1.1 牽引電動機(jī)軸承

1.1.1 技術(shù)特點(diǎn)

牽引電動機(jī)是實(shí)現(xiàn)軌道交通車輛高速化的關(guān)鍵設(shè)備之一。隨著電力電子設(shè)備和控制技術(shù)的發(fā)展,牽引電動機(jī)逐步從直流電動機(jī)轉(zhuǎn)換為異步電動機(jī),直驅(qū)式牽引電動機(jī)系統(tǒng)也在開發(fā)之中,以滿足電動機(jī)小型、輕量、節(jié)能、省維護(hù)、長壽命的使用要求。牽引電動機(jī)的轉(zhuǎn)速一般為2 000~4 000 r/min[1],新型高鐵牽引電動機(jī)的轉(zhuǎn)速可達(dá)6 000 r/min, 7 000 r/min以上的高轉(zhuǎn)速牽引電動機(jī)已在研發(fā)中。

牽引電動機(jī)軸承主要承受徑向載荷,由于受運(yùn)行時(shí)轉(zhuǎn)向架振動的影響,軸承還需承受一定的動載荷,實(shí)現(xiàn)頻繁的運(yùn)轉(zhuǎn)、停止循環(huán)作業(yè)。與軸箱軸承和齒輪箱軸承相比,牽引電動機(jī)軸承的計(jì)算壽命要長得多。軸承的一般配置為:齒輪一側(cè)(傳動側(cè))選用圓柱滾子軸承,反齒輪一側(cè)(換向器側(cè))則使用深溝球軸承,潤滑方式大多采用脂潤滑[2-4]。為實(shí)現(xiàn)軸承的高速旋轉(zhuǎn),有效抑止?fàn)恳妱訖C(jī)各部件的溫升,對軸承的熱處理工藝、絕緣性能、潤滑脂的耐熱性和耐久性以及保持架的引導(dǎo)方式進(jìn)行了改進(jìn)[2-3]。

1.1.2 絕緣軸承

牽引電動機(jī)中,由通過軸承的電流產(chǎn)生的電蝕極具危害,有可能使軸承內(nèi)的潤滑脂提前老化,甚至造成軸承損壞。為防止電蝕現(xiàn)象,考慮價(jià)格和可靠性,采取絕緣軸承作為解決方案。牽引電動機(jī)所選用的絕緣軸承一般有3種:混合陶瓷軸承、陶瓷噴涂軸承、樹脂覆膜軸承[4]。

(1)混合陶瓷絕緣軸承,使用陶瓷材料制作滾動體或套圈,因牽涉到陶瓷的制備和加工,技術(shù)難度較高,但絕緣性和高速性能優(yōu)異。陶瓷滾動體或套圈能徹底切斷電流通路,可較好防止電蝕損害。另外,陶瓷與鋼之間的接觸在不良潤滑狀態(tài)下不會出現(xiàn)“微焊”現(xiàn)象,即使在潤滑完全失效的狀態(tài)下軸承也不會卡住。但考慮到陶瓷的脆性破壞會造成嚴(yán)重后果,在高速列車中較少使用混合陶瓷絕緣軸承。目前,國內(nèi)的混合陶瓷絕緣軸承還處于研究和試制階段[2-5]。

(2)陶瓷噴涂絕緣軸承,使用等離子體噴涂法,采用以氧化鋁為主的陶瓷粉末對外圈外徑面進(jìn)行噴涂并進(jìn)行絕緣化處理。為了防止高頻電流流過產(chǎn)生電蝕,噴涂的膜厚應(yīng)大于0.3 mm[3,5]。NTN公司生產(chǎn)的絕緣軸承,外表面使用陶瓷和金屬的多層涂層,每層厚度均在0.2 mm左右;根據(jù)使用場合不同,也可僅使用1層陶瓷涂層[4]。目前,該型陶瓷絕緣軸承已成功應(yīng)用于日本新干線300系、500系、700系動車組及我國的“和諧”號等動車及高鐵車組[4]。

(3)樹脂覆膜絕緣軸承,通過注塑成形法在外圈外表面噴涂PPS樹脂等絕緣物。PPS樹脂絕緣軸承的電絕緣性能優(yōu)異、價(jià)格低廉,應(yīng)用廣泛。PPS絕緣軸承雖然可防止電蝕,但由于PPS樹脂的導(dǎo)熱系數(shù)低,相較于非絕緣軸承,軸承內(nèi)部容易形成高溫[4]。應(yīng)用中為了保持PPS絕緣軸承的優(yōu)異性能,提高熱傳導(dǎo)性,在原玻璃纖維增強(qiáng)PPS樹脂中加入非導(dǎo)電性的高熱傳導(dǎo)性填充物,使樹脂熱傳導(dǎo)率提高[3,5]。

1.2 軸箱軸承

軸箱軸承需承受整個(gè)車輛的車體重量及載重,還需承受運(yùn)行中車輛搖擺產(chǎn)生的各個(gè)方向的力。除了承受靜態(tài)及動態(tài)徑向載荷外,還承受非恒定的軸向載荷。隨著車輛的高速化,為保證車輛的運(yùn)行穩(wěn)定性,要求車軸結(jié)構(gòu)零件盡可能輕量化、小型化,即需要軸箱軸承實(shí)現(xiàn)緊湊化設(shè)計(jì)。而且,車輛的輕型化與節(jié)能緊密相關(guān),可有效降低車輛對鐵軌的沖擊[3,6]。

近年來,國內(nèi)外高速軌道車輛軸箱軸承已從油浴潤滑的帶擋邊圓柱滾子軸承發(fā)展為脂潤滑免維護(hù)密封式雙列圓錐滾子軸承,既承受徑向載荷,也承受軸向載荷,且滿足結(jié)構(gòu)緊湊及輕型化的要求。采用脂潤滑密封形式可使維修簡化,并可通過減小軸承的軸向間隙提高運(yùn)行穩(wěn)定性[3]。

SKF公司將FEM有限元解析方法運(yùn)用到軸箱軸承設(shè)計(jì)中,開發(fā)出緊湊型圓錐滾子軸承組件(CTBU)。軸承設(shè)計(jì)中采用了塑料保持架與低摩擦接觸密封,以縮短車軸,減小軸承引起的車軸彎曲,同時(shí)減輕簧下質(zhì)量。CTBU組件內(nèi)還裝有監(jiān)測速度及軸承狀態(tài)的傳感器[6]。由于緊湊設(shè)計(jì)能延長維修周期,可進(jìn)一步提高軸承性能與安全性,具有低運(yùn)轉(zhuǎn)溫度、潤滑脂長壽命、最佳密封性能等特點(diǎn),已得到廣泛地應(yīng)用,也是軸箱軸承的發(fā)展方向[6]。

1.3 齒輪箱軸承

電動車輛牽引電動機(jī)的轉(zhuǎn)矩通過聯(lián)軸節(jié)先傳遞到齒輪裝置上的小齒輪軸,再由小齒輪傳遞到壓裝在車軸上的大齒輪,最后轉(zhuǎn)化為車輪/鋼軌系統(tǒng)的驅(qū)動力或制動力。齒輪裝置用軸承大多采用一對單列圓錐滾子軸承的組合[7],與齒輪共同使用潤滑油。

齒輪箱軸承的作用是作為支承,在承受運(yùn)行振動的同時(shí),將旋轉(zhuǎn)力平穩(wěn)地傳遞到車軸,設(shè)計(jì)時(shí)需要考慮振動載荷及轉(zhuǎn)速。圓錐滾子軸承的軸向游隙需要在裝配過程中精確調(diào)整。除了改進(jìn)小齒輪結(jié)構(gòu)控制軸向游隙外,也可使用不需要在裝配中調(diào)整軸向游隙的軸承,如采用三點(diǎn)或四點(diǎn)接觸球軸承與圓柱滾子軸承的組合。

近年來的技術(shù)發(fā)展有:改進(jìn)結(jié)構(gòu)控制軸承游隙;降低接觸面的表面粗糙度;改善潤滑結(jié)構(gòu)以防止內(nèi)圈燒傷;為防止?jié)櫥偷臄嚢璋l(fā)熱導(dǎo)致的內(nèi)圈蠕變,對內(nèi)圈進(jìn)行尺寸穩(wěn)定化熱處理[3]。

2 保持架

2.1 保持架結(jié)構(gòu)

牽引電動機(jī)軸承采用滾動體引導(dǎo)的保持架。與原外圈引導(dǎo)保持架相比,可降低因高速旋轉(zhuǎn)而引起的軸承溫升,并減少磨損,改善潤滑脂基油向外圈滾道面的流入性[4]。

代表軸箱軸承發(fā)展方向的CTBU采用塑料保持架,并在保持架的窗孔上留有獨(dú)特的檢查窗孔,以方便檢查內(nèi)圈滾道和大擋邊。

齒輪箱中的小齒輪軸作為輸入端軸,在高速旋轉(zhuǎn)下承受來自聯(lián)軸器的振動,容易使軸承保持架遭受磨損,甚至疲勞斷裂,因此使用帶有軟氮化處理表面層的加強(qiáng)型保持架[3,7]。

2.2 塑料保持架

塑料保持架采用注射成形方法制作而成,大多在聚酰胺樹脂中填充玻璃纖維,以提高機(jī)械強(qiáng)度、尺寸穩(wěn)定性和耐沖擊性。國外原材料中的玻璃纖維在高分子合成過程中加入,具有極高的均勻性。而國產(chǎn)材料則在改性過程中加入玻璃纖維,均勻性較差,在一定程度上影響保持架的性能及穩(wěn)定性。

塑料保持架質(zhì)量大約是鋼制保持架質(zhì)量的1/6,其力學(xué)性能優(yōu)良,穩(wěn)定性好,自潤滑效果佳,摩擦因數(shù)低,耐沖擊疲勞性能高,提高了軸承在貧油潤滑及高速運(yùn)轉(zhuǎn)條件下的性能[8]。即使軸承處于損傷狀態(tài),也不會引起旋轉(zhuǎn)障礙,可連續(xù)運(yùn)轉(zhuǎn)[6]。在國外公司的無油試驗(yàn)中,塑料保持架即使處于熔化、斷裂狀態(tài),都未出現(xiàn)“抱軸”現(xiàn)象,大大延緩了故障的出現(xiàn),防止或杜絕了熱切軸的發(fā)生,避免了惡性事故,提高了車輛運(yùn)行的安全性。

SKF公司自1990年就在圓錐滾子軸承部件中使用了塑料保持架,并在實(shí)際應(yīng)用中獲得了許多經(jīng)驗(yàn)和數(shù)據(jù)[6]; NTN公司采用保持架運(yùn)動動態(tài)分析和先進(jìn)的有限元分析設(shè)計(jì)方法開發(fā)出的塑料保持架,壽命達(dá)到普通材料的3倍以上[4];FAG公司開發(fā)的圓柱滾子軸承,其保持架選用聚酰胺材料,與層狀環(huán)形結(jié)構(gòu)的密封緊密配合,并使用添加了極壓添加劑的特種鋰皂潤滑脂,使其使用壽命可達(dá)到3 000 000 km[4]。

中國鐵路已將塑料保持架作為標(biāo)準(zhǔn)部件采用[6]。雖然塑料保持架性能優(yōu)于金屬保持架,但根據(jù)其材料特性,塑料保持架的使用條件有限制,使用時(shí)需充分注意。

3 軸承材料

3.1 鐵路軸承用鋼

軸承鋼是決定軸承壽命和可靠性的關(guān)鍵因素之一,軌道交通車輛關(guān)鍵部位軸承工況嚴(yán)酷且變化多端,對軸承鋼的性能,除要求接觸疲勞壽命長、耐磨性高以外,還要求其具有強(qiáng)大的沖擊韌性和尺寸穩(wěn)定性[9]。

提高軸承鋼壽命的首要途徑是提高鋼的純凈度,因?yàn)殇撝屑词勾嬖谏倭康难趸铩⒘蚧锘虻飱A雜,也會大大降低其使用壽命,因此,高級軸承鋼多采用電渣重熔法。另外,日本根據(jù)航空發(fā)動機(jī)用軸承材料的冶煉工藝進(jìn)行高鐵軸承用鋼的冶煉,其超高潔凈度SAE4320鋼(與我國的G20CrNi2MoA鋼相當(dāng))采用真空精煉式生產(chǎn)(電爐→爐外精煉→RH真空脫氣→連鑄)方法,已在285 km/h的新干線700系高速列車軸承上得到使用[9]。

我國在軸承金屬材料的熱處理、加工工藝、表面改性等方面的研究還處在探索、試驗(yàn)階段[9]。在研制高鐵軸承用鋼的過程中,相當(dāng)大的努力都是針對軸承鋼的成分及其加工工藝所做的改進(jìn)[4]。目前,已研究采用真空精煉滲碳軸承鋼代替電渣重熔軸承鋼和提高軸承鋼材料純凈度的工藝方法[10]。

針對軌道交通軸承用鋼的研究方向主要集中在以下幾個(gè)方面:

(1)熱處理工藝的研究,為保證貝氏體處理后的接觸疲勞壽命,確保高的斷裂韌性和高的沖擊韌性,就必須對熱處理工藝進(jìn)行選擇及試驗(yàn)研究[9-10];

(2)鋼種的選擇,發(fā)展方向是采用GCr18Mo進(jìn)行貝氏體等溫?zé)崽幚恚€可考慮采用G20Cr2Ni4A鋼[9-10];

(3)冶煉工藝的研究,鋼中氧含量是影響軸承使用壽命的關(guān)鍵因素,要求氧化物分布均勻、碳化物顆粒細(xì)小、低倍組織微密,必須研究既能獲得低氧含量,又能確保其他質(zhì)量的冶煉工藝[9-10]。

3.2 陶瓷材料的應(yīng)用

更高的要求,如高溫、高速、高精度等,僅依靠改進(jìn)傳統(tǒng)的金屬軸承結(jié)構(gòu)或改善潤滑條件已經(jīng)遠(yuǎn)遠(yuǎn)不能達(dá)到要求,開發(fā)新型材料已是大勢所趨。研究發(fā)現(xiàn),某些陶瓷材料具有特別優(yōu)良的性能,可以在金屬材料和高分子材料難以擔(dān)當(dāng)?shù)目量坦ぷ鳝h(huán)境中使用。

在具備軸承材料所必需的重要特性的同時(shí),陶瓷材料的質(zhì)量僅為鋼材質(zhì)量的40%,該特點(diǎn)有助實(shí)現(xiàn)軸承的輕量化和高速化。在高溫條件下仍能保證高強(qiáng)度和高硬度,使陶瓷軸承具有良好的耐磨性。將陶瓷材料應(yīng)用于軸承制造,已成為世界高新技術(shù)研發(fā)與應(yīng)用的熱點(diǎn)[4]。

4 潤滑與密封

4.1 潤滑

與潤滑油相比,潤滑脂具有處理簡單、使用方便、無需儲油裝置等優(yōu)點(diǎn)。因此,高速列車軸承以脂潤滑為主[1],但當(dāng)軸承與齒輪等其他零件一起潤滑時(shí),如鐵路車輛驅(qū)動裝置中的軸承和齒輪,選用油潤滑。

選擇合適的油脂非常重要。軸承潤滑狀況的正確判定對制定列車維修周期具有指導(dǎo)意義。分解檢測周期由軸承使用壽命確定,潤滑劑在軸承零件中使用壽命最低,延長潤滑劑的使用壽命可延長維修間隔,降低成本。因此,對軸承潤滑脂狀態(tài)的評價(jià)是制定車輛維修周期的重要依據(jù)。

4.1.1 潤滑脂的發(fā)展

潤滑脂由液體的基礎(chǔ)油成分和能保持基礎(chǔ)油成分的稠化劑組成,不同油脂中還存在少量的添加劑。根據(jù)稠化劑的不同,油脂又可以分為鈉皂、鈣皂、鋰皂或鋇皂基等,以往大多使用鈉皂基,近年來鋰皂基潤滑脂逐漸成為主流。

直流電動機(jī)軸承一般用鋰基脂潤滑,隨著交流電動機(jī)的使用,為進(jìn)一步提高軸承的耐熱性和耐久性,開發(fā)了復(fù)合鋰皂基潤滑脂[3]。

日立公司研究認(rèn)為,軸箱軸承的潤滑品質(zhì)由軸箱結(jié)構(gòu)、軸承和潤滑脂3個(gè)要素決定。在改進(jìn)軸承和軸箱結(jié)構(gòu)的同時(shí),研發(fā)了以烷基苯醚和多元醇酯混合物為基礎(chǔ)油,復(fù)合鋰為稠化劑并添加胺系和硫系添加劑的新型合成油潤滑脂,使用該潤滑脂的軸承壽命達(dá)到了以往新干線電動車軸承的3倍,實(shí)現(xiàn)了1 200 000 km非解體運(yùn)行[1]。

NTN公司也開發(fā)了含有高性能添加劑的潤滑脂UPG2,溫升和壽命指標(biāo)提高明顯[4]。合成油潤滑脂已成為高速鐵路機(jī)車軸承潤滑脂的主要研究發(fā)展方向[1]。

我國軌道交通車輛軸承潤滑脂經(jīng)過幾代科研人員的研究,經(jīng)歷了鈣鈉基、鋰基、鋰鈣基、極壓型鋰鈣基潤滑劑的發(fā)展過程,基本達(dá)到國外同類產(chǎn)品的先進(jìn)水平。目前鐵道車輛滾動軸承Ⅳ型潤滑脂借鑒國外潤滑脂的技術(shù)特點(diǎn),采用高級脂肪酸鋰鈣皂稠化深度精制的石蠟基基礎(chǔ)油,同時(shí)加入抗氧劑、防銹劑、極壓抗磨劑等添加劑,具有良好的機(jī)械安定性、膠體安定性、極壓抗磨性、抗氧化性、防銹性、抗水性和長壽命等特點(diǎn),可滿足鐵路貨車提速、重載、延長檢修期等要求[11]。

4.1.2 軸承箱潤滑脂室結(jié)構(gòu)

軸承箱是安裝軸承和填充潤滑脂的部件,潤滑脂室的結(jié)構(gòu)對軸承的潤滑性能、壽命有著重要的影響。國內(nèi)普遍采用簡單的環(huán)形潤滑脂室,缺少對潤滑系統(tǒng)的研究及試驗(yàn)分析。國外成功的軸承箱潤滑脂室結(jié)構(gòu),除設(shè)計(jì)有環(huán)形潤滑脂主油腔外,還設(shè)計(jì)有副油腔。主油腔防止?jié)櫥驍嚢瓒鸬睦匣⒏纳茲櫥驮谳S承內(nèi)的流入性,副油腔則用來增加潤滑脂的封入量,旁通孔和開式氣孔利用機(jī)內(nèi)負(fù)壓防止塵埃、雨水侵入。試驗(yàn)證明,提高潤滑脂室主油腔深度,加大主油腔和副油腔的接觸區(qū),有助于提高軸承潤滑脂的使用壽命[4,12-14]。

4.1.3 軸承潤滑脂的定量管理

采用合適的注脂工藝和注脂量,可有效地延長軸承使用壽命。潤滑脂的填充量與軸承溫升及壽命相關(guān),為保證牽引電動機(jī)絕緣軸承的性能及特性,應(yīng)量化填充潤滑脂[4,15]。

4.1.4 非解體維護(hù)

非解體維護(hù)是指對軸承故障的檢查、清洗、填充新潤滑脂等工序全都在非解體狀態(tài)下進(jìn)行。針對非解體維護(hù)的要求,除開發(fā)延長解體周期的長壽命潤滑脂外,還要研究不用解體就能進(jìn)行潤滑脂清洗的非分解式軸承結(jié)構(gòu)。對于運(yùn)行到檢查距離的車輛牽引電動機(jī),在完全非拆卸狀態(tài)下通過振動分析和熒光X射線對軸承進(jìn)行成分檢查;對繼續(xù)使用的軸承采用高溫、高壓水及真空復(fù)合裝置進(jìn)行清洗并填充新潤滑脂[3-4,16]。

4.2 密封

軸承上設(shè)有密封裝置,其作用是防止軸承的潤滑劑向外部滲漏,并防止由于灰塵及水等異物的侵入而導(dǎo)致潤滑作用喪失。

軸箱軸承上使用了稱為油封的密封裝置,由橡膠材料與金屬環(huán)、彈簧等構(gòu)成,油封的楔形唇口與擋油環(huán)接觸,保證了密封性能。經(jīng)試驗(yàn)研究,目前已確認(rèn)氟化橡膠制油封的耐久性、機(jī)械強(qiáng)度優(yōu)于丙烯酸酯橡膠制油封。另外,為適應(yīng)高速化需求,抑制密封唇與軸的剝離,改進(jìn)了填充劑;為防止列車進(jìn)出隧道時(shí)由于空氣壓力變動引起的唇口姿態(tài)變化,對油封唇口部的尺寸及形狀進(jìn)行改進(jìn),提高了唇口剛度[17-18]。

SKF公司開發(fā)的緊湊型圓錐滾子軸承帶有內(nèi)置式低接觸密封,其以低摩擦橡膠密封的機(jī)理為基礎(chǔ),將迷宮式密封、唇形密封、拋油板零件組合使用,可靠地隔離了污染,實(shí)現(xiàn)了潤滑脂的長壽命化與節(jié)能。軸承設(shè)計(jì)中取消了密封座和襯墊,密封件內(nèi)置于軸承內(nèi)、外圈中間,節(jié)省了空間,抑制了車軸彎曲。在內(nèi)圈與后蓋的配合面上設(shè)計(jì)有聚合物襯墊,避免了鋼與鋼之間的摩擦腐蝕導(dǎo)致的軸向間隙增大,從而阻止異物進(jìn)入軸承[6]。

5 有關(guān)標(biāo)準(zhǔn)

美國一般使用美國鐵路協(xié)會標(biāo)準(zhǔn)(AAR),其以北美的貨車為應(yīng)用對象[17]。

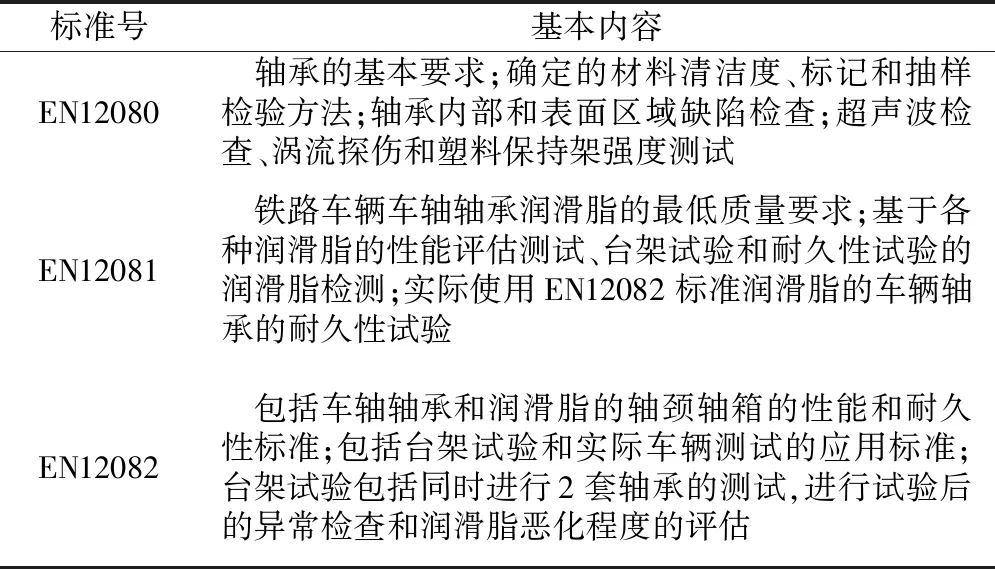

歐盟成員國已開始使用通用的鐵路軸承標(biāo)準(zhǔn),主要包括:以車軸軸承為對象的滾動軸承標(biāo)準(zhǔn)EN12080,潤滑脂標(biāo)準(zhǔn)EN12081和性能試驗(yàn)標(biāo)準(zhǔn)EN12082,基本內(nèi)容見表1。另外,歐盟成員國對貫穿產(chǎn)品整個(gè)生命周期的(從對產(chǎn)品的可行性分析研究到產(chǎn)品報(bào)廢)有關(guān)可靠性、可用性、可維修性和安全性的標(biāo)準(zhǔn)(RAMS)也已經(jīng)建立。

表1 鐵路車輛軸承EN標(biāo)準(zhǔn)[7]

日本曾制定國有鐵路標(biāo)準(zhǔn)(JRS),包含鐵路軸承和潤滑劑的標(biāo)準(zhǔn)內(nèi)容,但1982年該標(biāo)準(zhǔn)被廢止。目前日本鐵路車輛工業(yè)會正在推進(jìn)制定公共團(tuán)體標(biāo)準(zhǔn)(JRIS),內(nèi)容包括以車軸軸承為對象的壽命計(jì)算方法及性能試驗(yàn)方法等[17]。上述RAMS標(biāo)準(zhǔn)化過程也已經(jīng)在日本開展[7]。

6 結(jié)束語

目前,我國高速軌道交通正實(shí)現(xiàn)跨越式發(fā)展,相關(guān)新產(chǎn)品、新技術(shù)的不斷引入,為軌道交通車輛軸承的技術(shù)應(yīng)用積累大量經(jīng)驗(yàn),這必將大大促進(jìn)國內(nèi)軌道交通車輛軸承自主創(chuàng)新技術(shù)的發(fā)展,推動軌道交通車輛軸承關(guān)鍵技術(shù)、共性技術(shù)和配套技術(shù)的進(jìn)步。

國內(nèi)專業(yè)鐵路軸承制造廠家和科研機(jī)構(gòu)、大學(xué)等已投資和向國家申報(bào)了相關(guān)的高鐵軸承的研究項(xiàng)目,并獲得了國家的相應(yīng)支持。通過國內(nèi)外有關(guān)軌道交通車輛軸承的技術(shù)調(diào)研及技術(shù)論文的收集,綜述了國內(nèi)外軌道交通車輛用軸承的發(fā)展現(xiàn)狀及關(guān)鍵技術(shù),希望能對軸承行業(yè)的同行起到一定的參考和借鑒作用。