三球銷式等速萬向節(jié)三柱槽殼的感應(yīng)淬火工藝

宋德仁

(沈陽市化工學(xué)校 ,沈陽 110122)

三柱槽殼是汽車用三球銷式等速萬向節(jié)的重要零件之一,其主要由工作部分和連接部分組成,工作部分由內(nèi)圓柱面及若干溝道組成,連接部分由柄部的臺階面、外花鍵和外螺紋等組成。由于三柱槽殼工作時承受極其復(fù)雜的交變載荷,為確保其具有良好的韌性、足夠可靠性和使用壽命,必須采用特殊的熱處理工藝。

1 三柱槽殼的使用性能要求

1.1 工作條件

三柱槽殼將發(fā)動機的扭矩由差速器傳遞到傳動軸和驅(qū)動輪,工作時,帶外花鍵的柄部主要承受扭轉(zhuǎn)載荷,同時承受一定彎曲載荷,在車輛啟動、制動時還要承受一定的沖擊載荷,因此,柄部受到的應(yīng)力主要為彎曲加扭轉(zhuǎn)應(yīng)力。三柱槽殼的內(nèi)腔溝道表面承受沿周向產(chǎn)生的球環(huán)擠壓,以及車輛在不平路面行駛時車輪上下運動引起傳動軸總成軸向伸縮而使三球銷總成沿三柱槽殼溝道縱向運動時所產(chǎn)生的摩擦。

1.2 性能要求

(1)外花鍵齒面應(yīng)具有高的硬度、耐磨性,花鍵柄部應(yīng)具有高的強度、良好的耐沖擊韌性和抗疲勞性能;

(2)內(nèi)腔溝道表面應(yīng)具有高的硬度、耐磨性和高的接觸疲勞極限。

1.3 主要失效模式

(1)外花鍵齒面壓陷、磨損以及花鍵柄部的斷裂;

(2)內(nèi)腔溝道表面壓陷、磨損和接觸疲勞引起的點蝕破壞。

2 材料和熱處理技術(shù)要求

2.1 材料

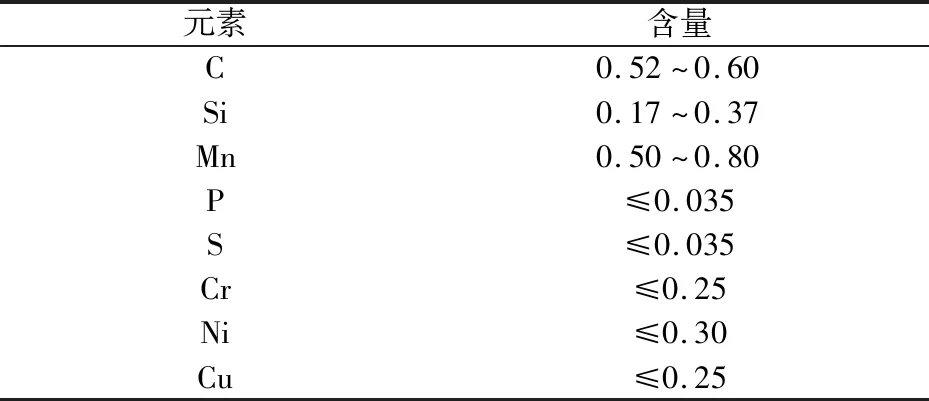

為了滿足零件的強度、硬度、耐磨性、耐沖擊韌性和抗疲勞性能等要求,三柱槽殼的材料可選用20Cr,20CrMnTi等滲碳鋼,亦可以選用55#,40Cr等中碳鋼。這些材料從性能上均可滿足產(chǎn)品的使用要求,考慮到經(jīng)濟性,一般選用55#鋼,其化學(xué)成分見表1。

表1 55#鋼化學(xué)成分 w,%

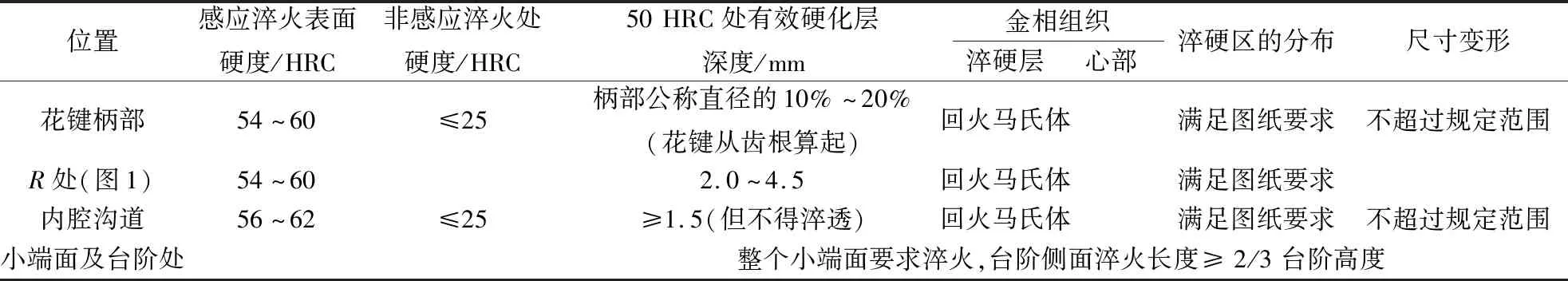

2.2 熱處理技術(shù)要求

55#鋼平均含碳量為0.55%,變形抗力較大,冷擠壓成形性較差,故三柱槽殼的內(nèi)腔一般采用溫鍛成形+冷鍛精整工藝,為了使材料具有良好的冷鍛精整成形性能,需進行軟化處理,可采取球化退火工藝。最終熱處理工藝為感應(yīng)淬火、回火。

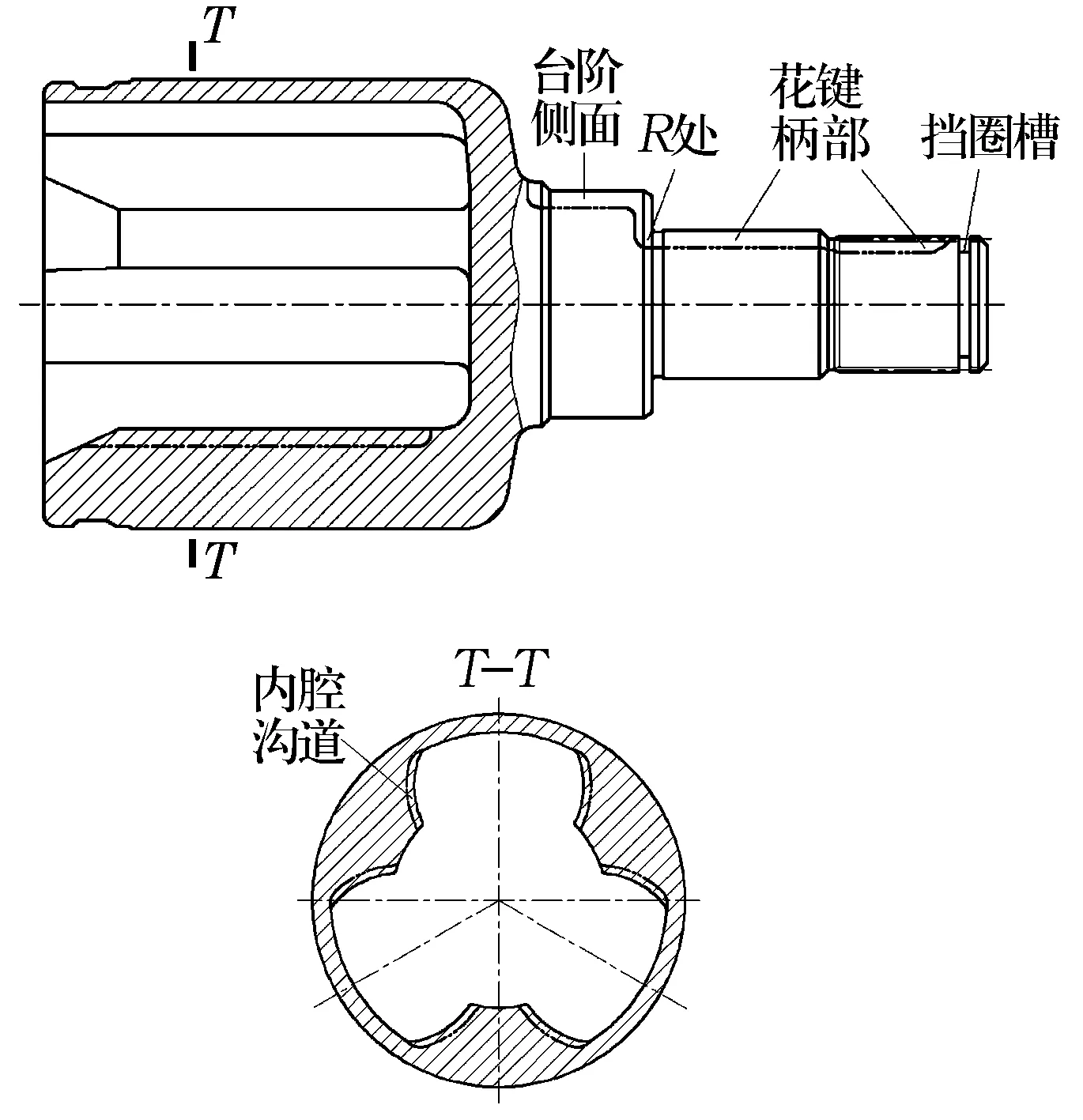

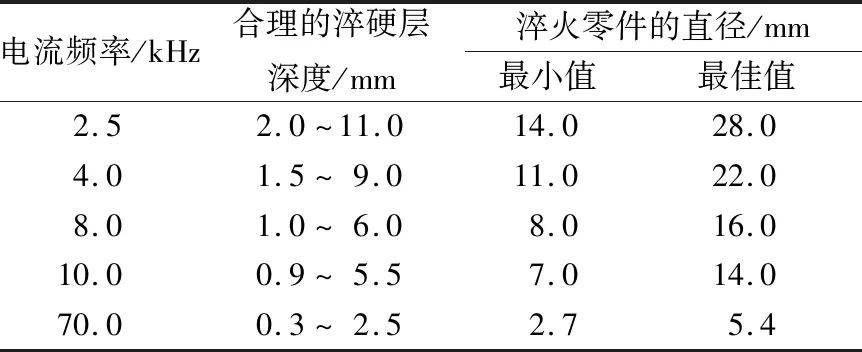

三柱槽殼的加工工藝為:溫鍛→球化退火→磷化、皂化→冷鍛精整→機加工→中頻感應(yīng)淬火→回火→精加工→成品。熱處理技術(shù)要求見表2,感應(yīng)加熱淬硬區(qū)域分布如圖1所示。

表2 三柱槽殼的熱處理技術(shù)要求

圖1 三柱槽殼淬硬區(qū)域分布

3 感應(yīng)淬火工藝

3.1 感應(yīng)淬、回火工藝技術(shù)要求

對圖1所示區(qū)域進行感應(yīng)淬、回火處理,使其達到表2的技術(shù)要求,從而獲得一定深度的硬化層和較高的表面硬度,以滿足使用要求。

3.2 感應(yīng)加熱電源

感應(yīng)加熱電源的額定功率,一般花鍵柄部為160~200 kW,殼體內(nèi)腔為200~250 kW,電流頻率范圍可選擇3~30 kHz,一般采用8~10 kHz。電流頻率、零件直徑與合理的淬硬層深度的關(guān)系見表3。

表3 電流頻率、零件直徑與合理的淬硬層深度的關(guān)系

3.3 淬火機床

淬火工藝可采用通用、專用淬火機床或生產(chǎn)線,淬火機床的結(jié)構(gòu)和精度應(yīng)滿足工藝要求。機床應(yīng)配備相應(yīng)的參數(shù)儀表,如移動速度、轉(zhuǎn)速、溫度、淬火液流量、壓力、時間、能量監(jiān)控等。工藝過程采用可編程的數(shù)控系統(tǒng),可按編制的程序自動實現(xiàn)整個淬火過程。

3.4 感應(yīng)器結(jié)構(gòu)

3.4.1 花鍵柄部加熱感應(yīng)線圈的結(jié)構(gòu)

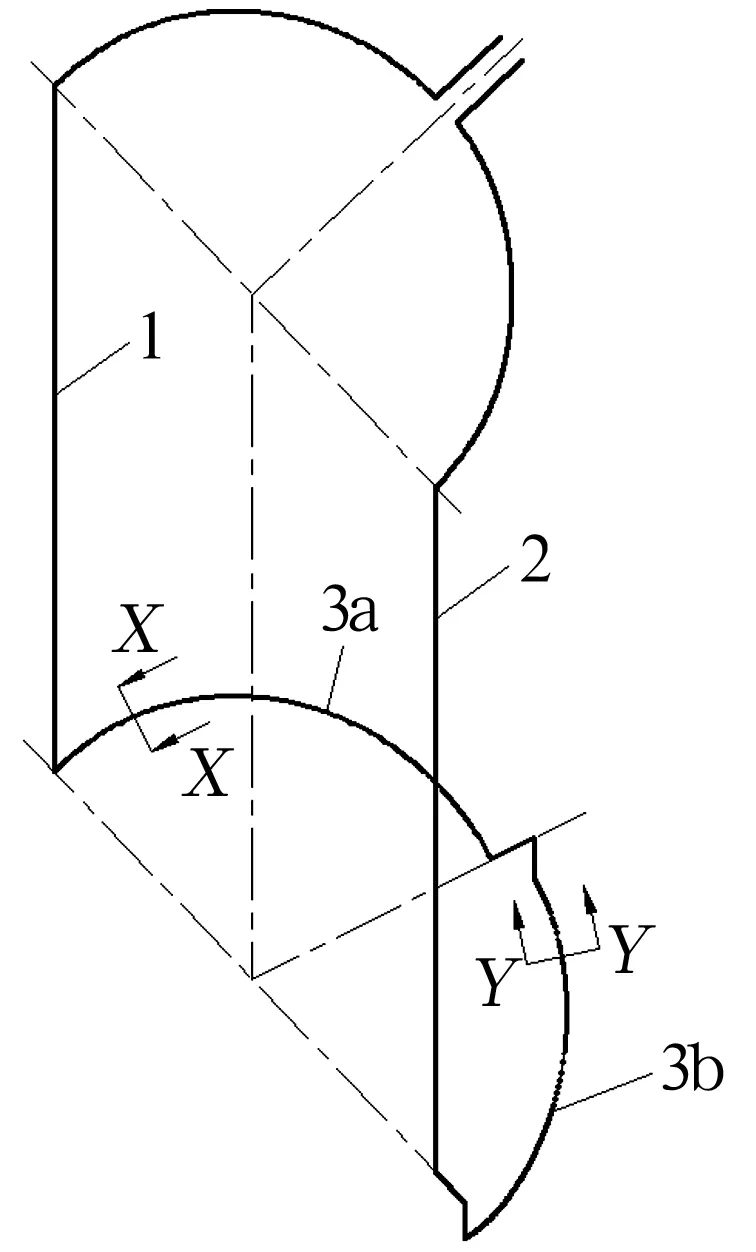

花鍵柄部感應(yīng)加熱線圈如圖2所示。感應(yīng)器與工件間的間隙一般為2~5 mm。感應(yīng)線圈的結(jié)構(gòu)組件1和2為矩形銅管,主要用來加熱花鍵柄部。為強化加熱效果,銅管上需安裝導(dǎo)磁體。此結(jié)構(gòu)的感應(yīng)線圈使階梯差別較大的工件各部分得到均勻的加熱。

圖2 花鍵柄部的感應(yīng)線圈(斜視圖)

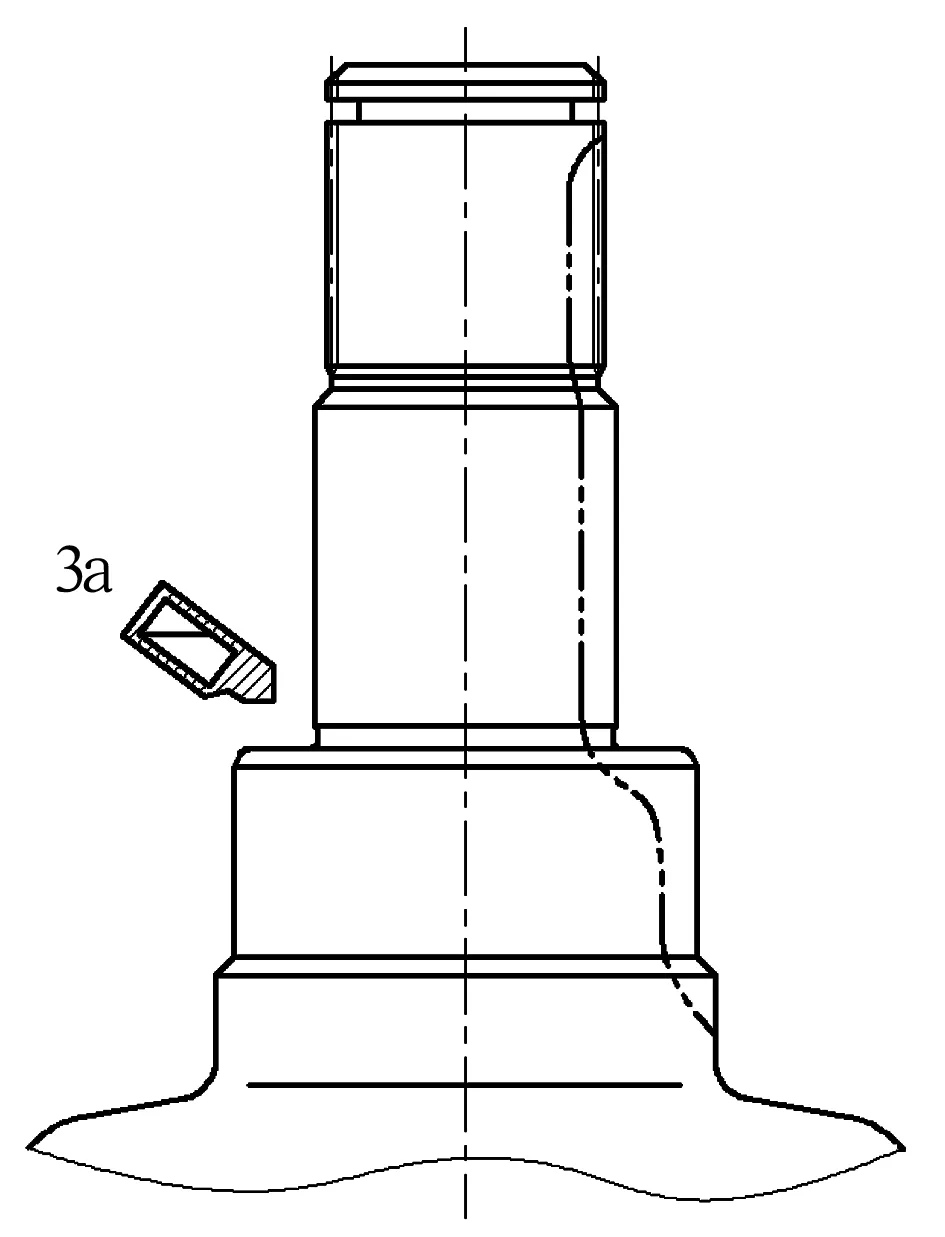

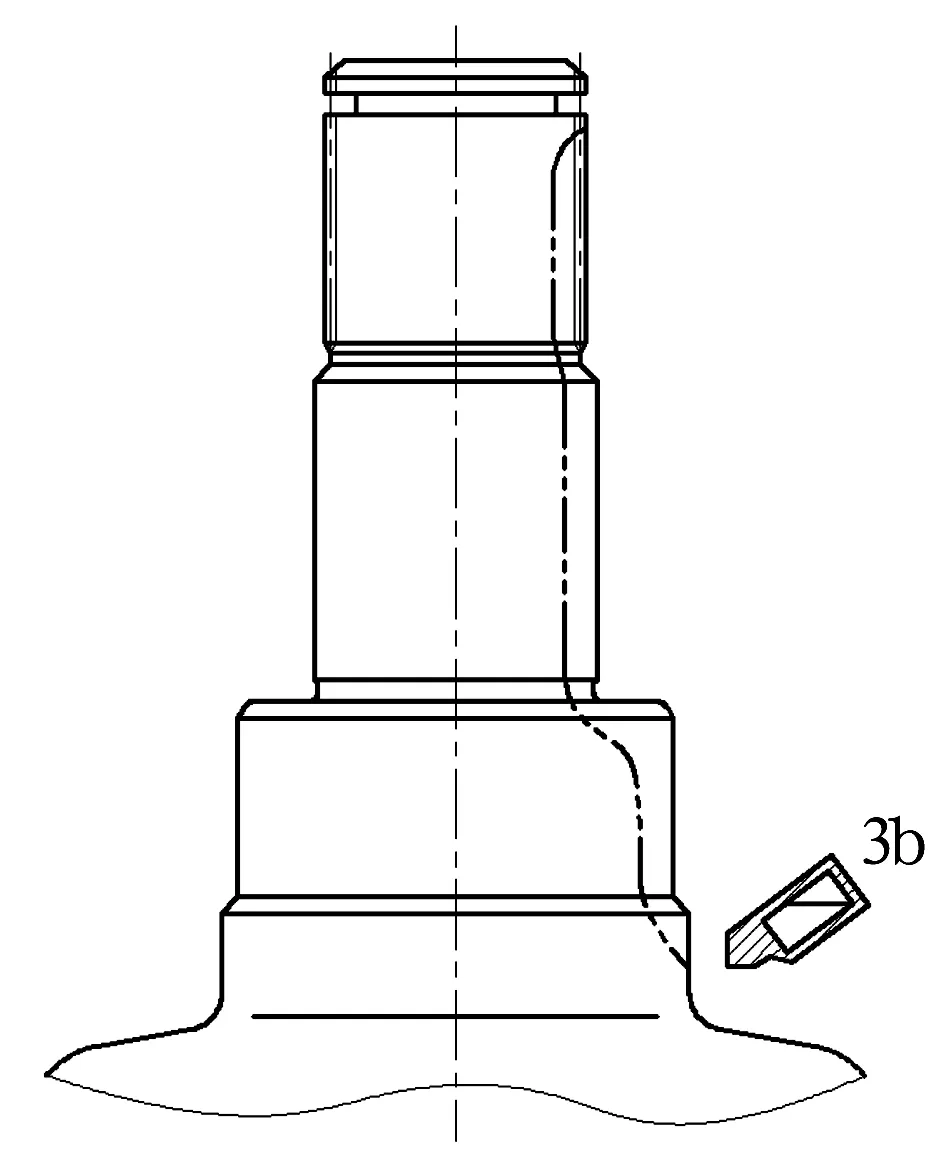

感應(yīng)線圈圓弧3a(見圖2)的剖面如圖3所示,該段線圈圓弧的內(nèi)周正對工件的R處,線圈圓弧的長度為整個圓弧的1/3,主要用來加熱R角和小端面。感應(yīng)線圈圓弧3b的剖面如圖4所示,該線圈圓弧內(nèi)周正對工件臺階外側(cè)壁,圓弧的長度為整個圓弧的1/6,主要用來加熱工件臺階的外側(cè)壁。

圖3 線圈X-X剖面圖

圖4 線圈Y-Y剖面圖

3.4.2 內(nèi)腔溝道加熱感應(yīng)線圈的結(jié)構(gòu)

三柱槽殼內(nèi)腔溝道的感應(yīng)淬火方法主要為移動加熱淬火法和同時加熱淬火法。

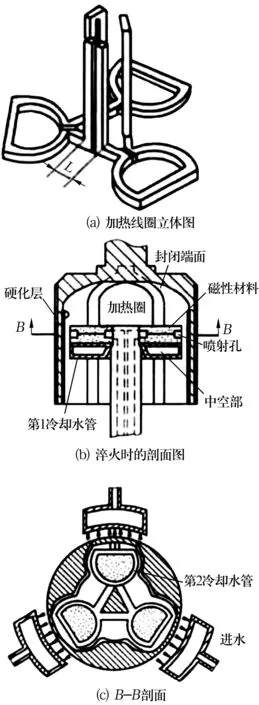

移動加熱淬火工藝的感應(yīng)線圈結(jié)構(gòu)如圖5所示。圖5a為加熱線圈的立體圖,在與三柱槽殼壁厚最大的部位相對應(yīng)的導(dǎo)體上設(shè)置與殼體軸線平行的3(4)對互相平行的直立導(dǎo)體,每對導(dǎo)體都臨近配置,內(nèi)部通方向相反的電流。圖5b為淬火時加熱線圈和冷卻水管的剖面圖,圖中第1冷卻水管安裝在導(dǎo)磁體下方,中空的冷卻水管設(shè)有放射狀的冷卻噴孔,可以向溝道表面噴射淬火液。中心配有輔助噴射水管,用于在加熱末段將淬火液噴向封閉端,將最后加熱的部位淬火冷卻。圖5c為B-B剖面圖,從圖中可以看出淬火時線圈與工件內(nèi)腔的相對位置。同時第2冷卻水管配置在工件最薄壁的外側(cè),淬火時起冷卻最薄外壁的作用。

圖5 移動加熱淬火工藝原理圖

移動加熱淬火法工藝過程為:工件相對感應(yīng)器向下移動到淬火開始端停留,線圈通電加熱,同時第2冷卻管開始向外壁噴冷卻水,接著第1冷卻管向溝道表面噴射淬火液,開始淬火,工件移動進行連續(xù)加熱和淬火冷卻,工件移動到淬火末端時停止移動,加熱停止,位于中心的輔助噴水向封閉端面噴射淬火液,完成末端加熱區(qū)淬火,然后工件返回。

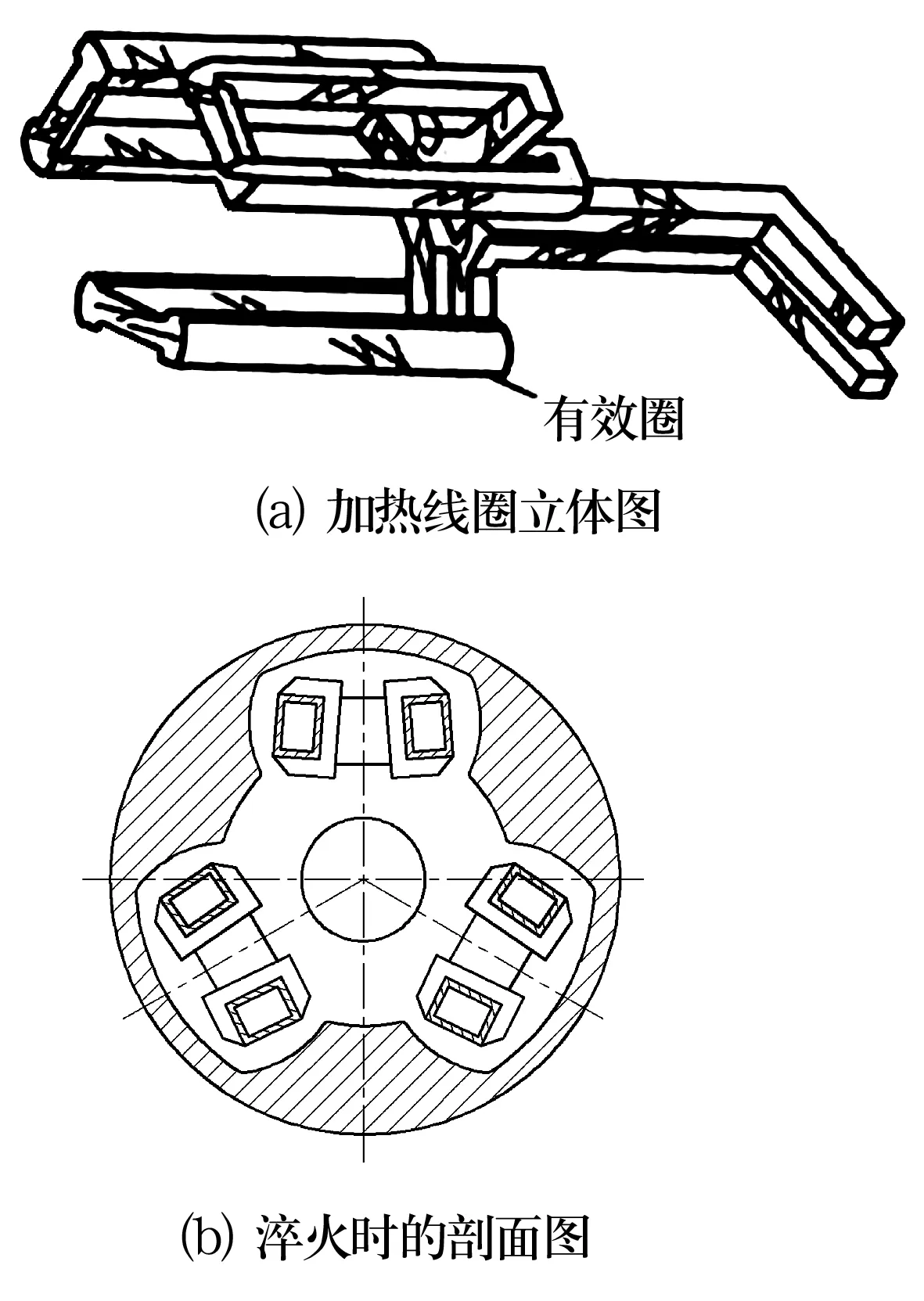

同時加熱淬火法的感應(yīng)器由與三柱槽殼軸線平行的3對直立長導(dǎo)體構(gòu)成,如圖6a所示,每對長導(dǎo)體的外側(cè)與溝道表面相對應(yīng),位置關(guān)系如圖6b所示。每對長導(dǎo)體的內(nèi)側(cè)都需要安裝導(dǎo)磁體。感應(yīng)器內(nèi)側(cè)需要配置淬火液噴射裝置,工件外側(cè)需要配備冷卻外壁的冷卻噴水裝置。

圖6 同時加熱淬火工藝原理圖

同時加熱淬火法工藝過程為:加熱線圈進入工件,到達設(shè)定好的淬火位置后,線圈通電同時加熱三對內(nèi)溝道,同時外壁冷卻噴水裝置開始噴射冷卻水,內(nèi)側(cè)淬火液噴射裝置噴射淬火液,三對內(nèi)溝道同時淬火,淬火結(jié)束后線圈返回。

三柱槽殼的這2種淬火工藝中,移動加熱淬火工藝的感應(yīng)器結(jié)構(gòu)簡單,但生產(chǎn)效率低,適用于單件小批量加工;同時加熱淬火工藝的感應(yīng)器結(jié)構(gòu)復(fù)雜,但生產(chǎn)效率高,適用于大批量加工。

3.5 工藝參數(shù)

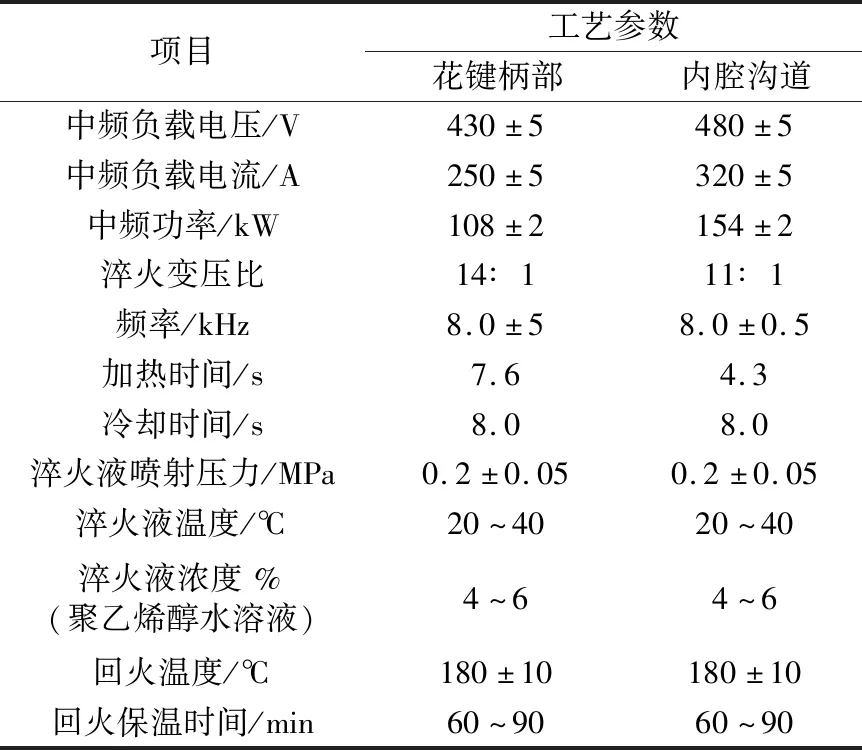

三柱槽殼采用55#鋼,中頻感應(yīng)淬火加熱溫度一般為860~890 ℃(可通過觀察工件加熱的顏色判斷或使用紅外線測溫儀測量),回火溫度一般為(180±10)℃,可以采用爐內(nèi)加熱回火或感應(yīng)加熱回火的方式。由于三柱槽殼內(nèi)腔結(jié)構(gòu)比較復(fù)雜,淬火時加熱時間長,容易產(chǎn)生變形和開裂,因此,殼體內(nèi)腔的感應(yīng)加熱通常采用大功率、短時間加熱法(同時加熱淬火法)。某三柱槽殼花鍵柄部和內(nèi)腔溝道中頻感應(yīng)加熱淬火工藝參數(shù)見表4。

表4 某三柱槽殼的中頻感應(yīng)淬火工藝參數(shù)

4 質(zhì)量檢驗

三柱槽殼感應(yīng)熱處理的質(zhì)量檢驗要求見表5。

表5 感應(yīng)熱處理的質(zhì)量檢驗項目和質(zhì)量要求

5 結(jié)束語

球銷式等速萬向節(jié)三柱槽殼的感應(yīng)淬火工藝經(jīng)生產(chǎn)實踐證明,淬火質(zhì)量穩(wěn)定,生產(chǎn)效率較高,所加工產(chǎn)品使用性能良好。