中頻感應加熱爐進料系統改造

2013-07-25 11:22:04徐艮

設備管理與維修

2013年4期

關鍵詞:系統

徐 艮

中國南車資陽機車有限公司一臺1250kW中頻感應加熱爐,由于進料系統設計上的缺陷,不能滿足鍛件產品規格多、毛坯幾何形狀差別大的進料要求,生產效率低、勞動強度大,影響生產的正常進行。

一、進料系統存在的問題

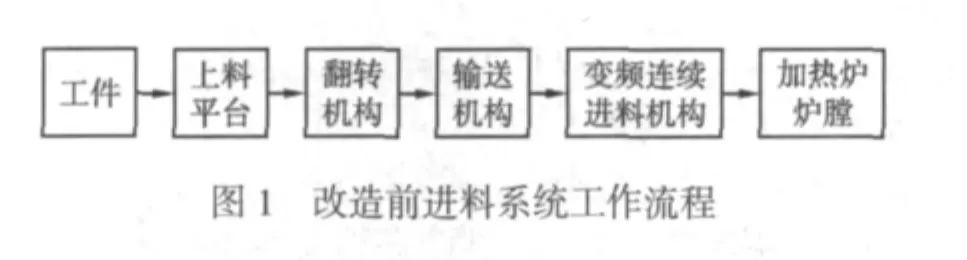

1250kW中頻感應加熱爐進料系統包括上料平臺、翻轉機構、輸送機構、變頻連續進料機構;工作流程見圖1。手動上料,手動或自動進料,先人工在上料平臺上滿工件,翻轉機構將工件翻送到輸送機構,傳輸到變頻連續進料機構,變頻連續進料機構由一臺變頻電機驅動鏈條傳動兩對輥輪旋轉,依靠工件與輥輪之間摩擦力,將工件送入加熱爐爐膛內進行連續加熱。

在實際工作中,變頻連續進料機構存在如下問題:輥輪與工件摩擦力大小靠松、緊彈簧來調整,每次調整需要反復多次,且需兩個人同時給力旋動手柄,勞動強度大;工件與輥輪接觸不好,出現工件不移動或者行進緩慢、輥輪打滑;傳動鏈條使用中經常斷裂;由于工件進料不連續,工件加熱節拍無法控制,導致在爐膛內的工件料溫不易控制,或偏高或偏低,加熱期間經常出現甩料動作,導致電能嚴重浪費,生產效率低;對于不允許多次加熱及過燒的工件,還使材料直接報廢,增大生產成本;爐膛出料口到出料系統快提裝置有一段距離(200mm),由于進料速度所限,導致出料速度過慢,工件端部溫度快速冷卻,不能滿足某些鍛件軸向溫差工藝要求,造成鍛件缺陷或者產品報廢。……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

裝備制造技術(2019年12期)2019-12-25 03:06:46

制造技術與機床(2019年10期)2019-10-26 02:47:06

中國洗滌用品工業(2019年4期)2019-05-11 09:27:34

鐵道通信信號(2018年5期)2018-06-28 03:06:24

家庭影院技術(2017年9期)2017-09-26 03:41:45

通信電源技術(2016年6期)2016-04-20 06:21:32

智能系統學報(2015年4期)2015-12-27 09:37:59