1000MW空冷機組主蒸汽管道焊后熱處理工藝

韓道永

(寧夏電力建設工程公司,銀川市 750001)

0 引言

寧夏靈武電廠二期工程2×1000MW超超臨界空冷機組主蒸汽管道采用P92鋼,規格為φ563.2 mm×96.8 mm。在P91鋼成分的基礎上,用1.5% ~2%W代替了部分的Mo、添加適量的B,得到一種改進型的P92鋼,P92鋼已被列入ASME規范及GB 5310—2008《高壓鍋爐用無縫鋼管》[1]標準。P92鋼供貨狀態為正火溫度1040~1080℃,回火溫度750~780℃,微觀金相組織為回火馬氏體。由于P92鋼中W、Mo固溶強化和V、Nb、B碳氮化物沉淀強化的作用,該鋼較包括P91、F12在內的9% ~12%Cr鋼,表現出更高的抗蠕變斷裂強度性能,其在600℃時的蠕變強度提高了近30%。

P92鋼焊接及熱處理工藝復雜,尤其焊后熱處理溫度范圍窄,內壁溫度不易達到規范要求。國內多家電力科研、建設單位的工藝評定試驗表明,當P92管道恒溫過程中內壁溫度小于740℃時,焊縫根部沖擊功已低于41 J,且焊縫組織也不是清晰的板條馬氏體組織,不能滿足標準要求。但焊接工藝評定采用的管道直徑、厚度與現場主蒸汽管道的規格差距很大,厚度差達50~60 mm。隨著管道壁厚的增加,管道對缺陷的敏感系數增大,缺陷允許尺寸的控制更加嚴格,焊接工藝控制亦更加嚴格,P92鋼隨著厚度的增加焊后熱處理難度不斷增大[2]。

國內某單位采用與主蒸汽管道同規格的P92鋼進行熱處理工藝研究[3],但現場主蒸汽管道焊縫熱處理工藝研究未見報道。2010年10月,筆者采用與主蒸汽管道同規格、長度為7.100 m的P92鋼管,模擬施工現場環境進行熱處理工藝試驗研究[4]。試驗采用柔性陶瓷履帶式加熱器進行P92鋼厚壁管道熱處理,使管道內壁溫度達到740℃,取得了較好的試驗效果。現以寧夏靈武電廠二期工程4號機組8.5 m標高夾層一焊口焊后熱處理為例,闡述P92鋼主蒸汽管道的焊后熱處理工藝。

1 焊接工藝

現場基本條件為:主廠房封閉,環境溫度為7~10℃。施工時間為2010年12月1—3日。主蒸汽管道焊口一側從煤倉間水平段至8.5 m夾層已全部連通,焊口另一側管道長度為8 m,管道的加熱、傳熱環境非常復雜。

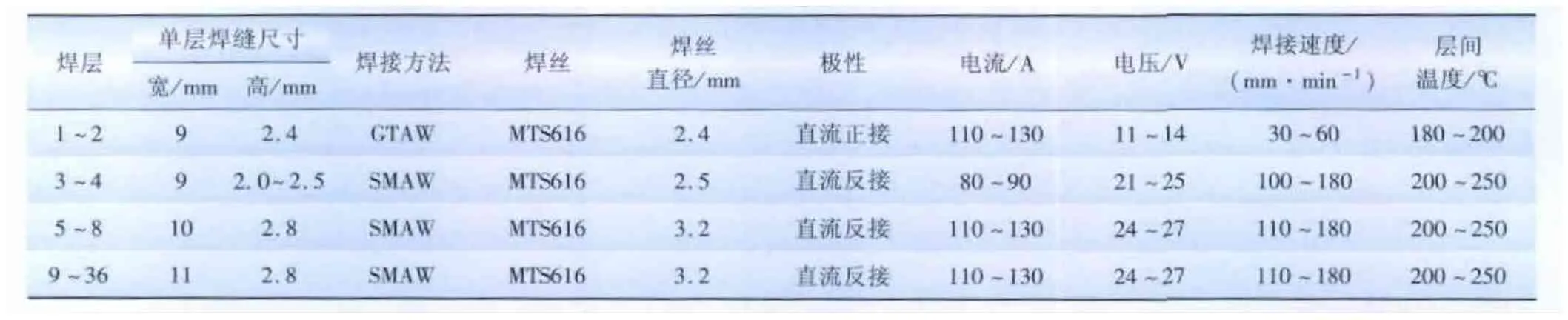

焊接采用手工鎢極氬弧焊(gas tungsten arc welding,GTAW)和手工電弧焊(manual electric arc welding,SMAW)方法,焊接材料選用 MTS616焊條,直徑為2.5、3.2 mm。采用U型坡口,手工鎢極氬弧焊共2層、手工電弧焊36層,其中采用φ2.5 mm焊條2層、5道,采用 φ3.2 mm焊條34層、162道。氬弧焊的焊層厚度控制在2.4~2.8 mm,手工電弧焊的焊層厚度控制在2.8~3.0 mm。具體的焊接參數如表1所示。

表1 焊接參數表Tab.1 Welding parameters

焊前預熱采用電加熱,熱電偶控溫,輔以紅外測溫儀測溫,以坡口底部溫度為準。氬弧焊預熱溫度為100~200℃,電弧焊層間溫度為200~250℃[5]。預熱加熱寬度以焊縫中心線為加熱中心,每側為300 mm。

2 熱處理工藝的確定

依據主蒸汽管道的規格,采用柔性陶瓷電阻加熱方式進行焊縫焊后熱處理,加熱器布置在外管壁,分為主加熱器和輔助加熱器。主加熱器與輔助加熱器同時加熱、同時控溫,儲能式熱電偶測溫。其中主加熱器規格為440 mm ×520 mm,數量為4片,每片功率10 kW;輔助加熱器規格為800 mm×260 mm,數量為4片,每片功率10 kW,加熱功率總計80 kW。輔助加熱器2片1組,共2組,分別對稱布設在主加熱器兩側。以焊縫的幾何中心位置確定為焊后熱處理加熱中心,在以焊縫幾何中心向管道兩端各1 m部位采用硅酸鋁棉密實封堵[6-7]。

2.1 熱電偶的選擇和布置

采用K型點焊式熱電偶[8-9]。管道外壁設置4只熱電偶控溫,內壁設置4只熱電偶測溫,輔助加熱器設置2只控溫熱電偶控溫,共設置10只熱電偶。管道外壁:主加熱器每片下焊縫邊緣布設1個熱電偶控溫并起測溫作用,在焊縫周向外壁12、9、3、6點位置分別布置1只熱電偶,熱電偶編號為R1、R2、R3、R4。輔助加熱器每側布設1只熱電偶作為輔助控溫使用,輔助加熱器控溫熱電偶布置在距加熱中心290 mm處,熱電偶分別編號為R9、R10。管道內壁:在管道內壁焊縫邊緣沿周向12、6、9、3點位置分別布設1只測溫熱電偶。熱電偶分別編號為 R5、R6、R7、R8。

2.2 熱處理工藝參數

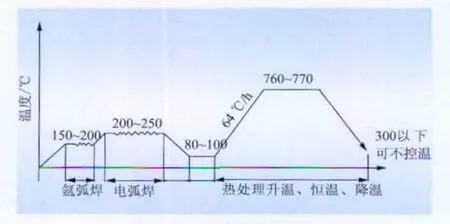

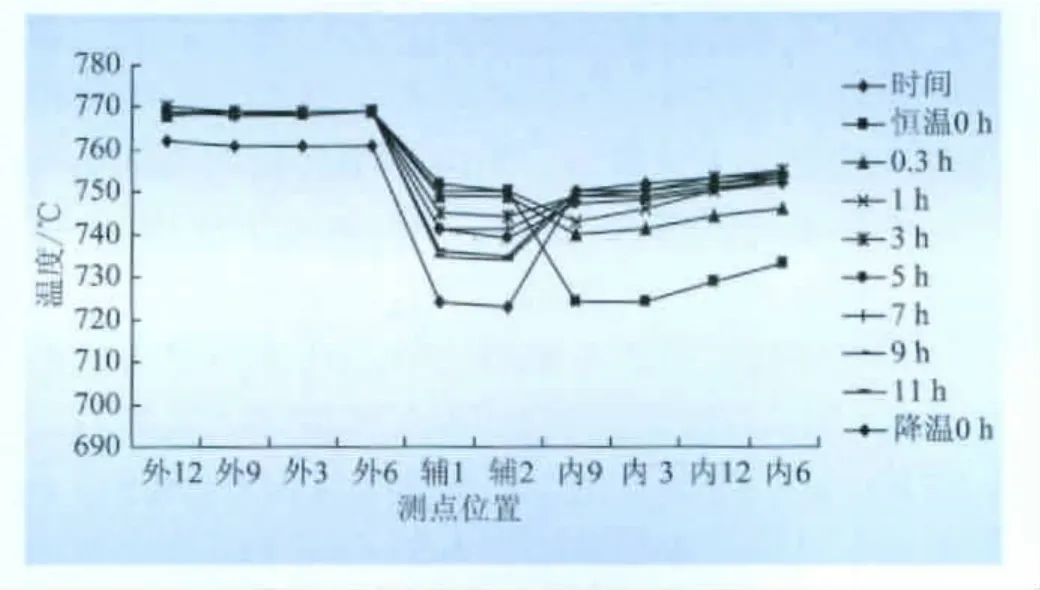

主加熱器設定溫度為760+10℃,輔助加熱器設定為750℃。升溫速度為64℃/h,降溫速度為80℃/h,300℃以下空冷。恒溫時間為11 h。熱處理過程如圖1所示。

圖1 焊接熱處理曲線示意Fig.1 Curves of welding heat treatment

2.3 熱處理設備及補償導線

熱處理設備選用DWK-E-360 kW電腦溫控儀,選用與熱電偶相匹配的帶屏蔽層的精密級補償導線——K型補償導線(鎳鉻—鎳硅)。

2.4 加熱寬度選擇

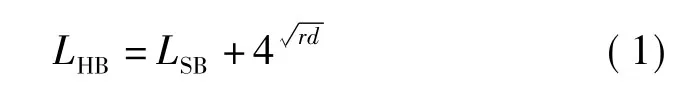

柔性陶瓷電阻加熱器寬度的選擇應符合以下關系:

式中:LHB為加熱區加熱器布置寬度;LSB為均溫區寬度;r為管道內徑;d為管道的名義壁厚。

經測算,LSB=151 mm,LHB=909 mm。考慮管道加熱時溫度梯度影響,選定LHB=1100 mm。

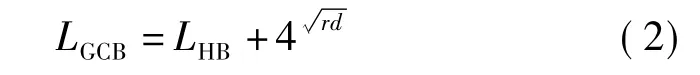

2.5 保溫寬度確定

采用上述加熱器寬度的最小保溫寬度的選擇應符合以下關系:

式中LGCB為保溫寬度。

經測算,LGCB=1667 mm,綜合考慮管道軸向溫度梯度及減小熱量損失,選定LGCB=1840 mm,單層保溫厚度50 mm,2層合計100 mm。

3 熱處理實施過程

(1)焊接完畢,進行焊縫外觀質量檢查合格,管道溫度降至室溫。

(2)內外壁點焊熱電偶、綁扎加熱器,覆蓋保溫棉,將管道封堵完畢。

(3)主加熱器與輔助加熱器同時開始對管道進行加熱。

(4)管道外壁溫度達到設定值,開始恒溫。記錄外壁、內壁溫度。

(5)恒溫結束,開始降溫。

(6)管道降至室溫,進行內、外壁硬度測試、外壁微觀金相檢測。

4 數據分析

管道熱處理恒溫段數據如圖2所示。由圖2可知:(1)從管道焊縫整個熱處理過程分析,升溫階段內壁溫度隨外壁溫度均勻上升,并保持一個不斷放大的溫度差,在恒溫開始0.3 h,內壁4個測溫點溫度均達到740℃;(2)恒溫2 h時,調降輔助加熱器設定溫度至745℃,恒溫4 h時,調降輔助加熱器設定溫度至740℃,恒溫9 h時,調降輔助加熱器設定溫度至735℃,內壁溫度值變化不明顯;(3)內壁溫度最高達到755℃,內外壁最小溫差為15℃,最大溫度差為29℃,可以滿足P92鋼焊后熱處理要求;(4)管道內壁熱量的傳遞主要以熱傳導方式來進行,傳播速度未因材質和金含量高、壁厚的增大而顯著降低。

圖2 恒溫階段焊縫內外壁溫度Fig.2 Brinell hardness of inner and outer wall of weld seam

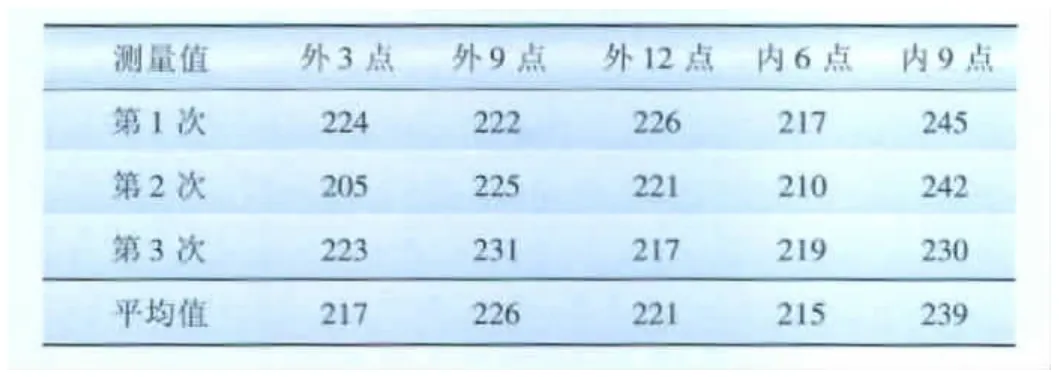

焊縫內外壁硬度值見表2,由表2可知:外壁硬度值分布范圍均勻,數值無突變;內9、內6點這2個位置硬度值均小于250 HB。

表2 焊縫內外壁布氏硬度值Tab.2 Weld internal and external Brinell hardness value HB

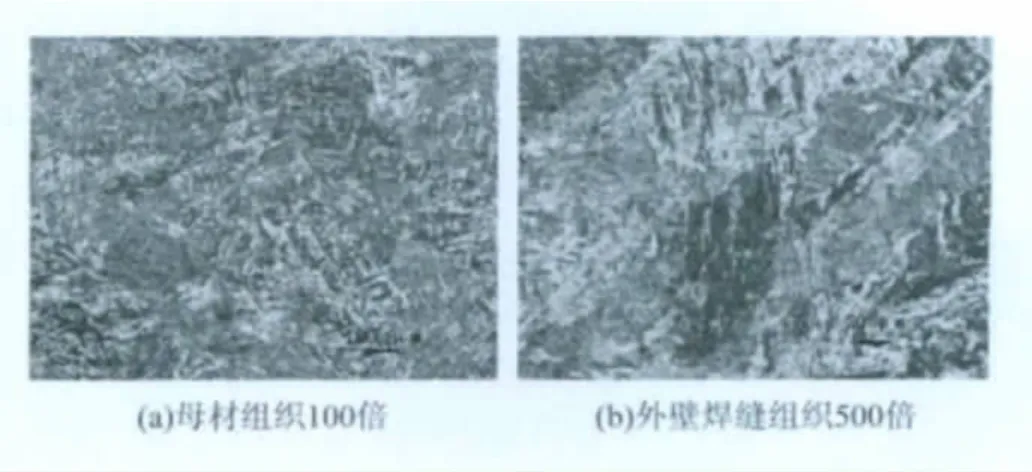

焊縫微觀金相組織如圖3所示,由圖3可知,焊接接頭經焊后高溫回火處理,金相組織均為回火馬氏體,碳化物成粒狀或球狀分布。

圖3 母材與焊縫金相組織Fig.3 Microstructure of base metal and weld seam

5 結語

(1)采用柔性陶瓷履帶式加熱器進行P92鋼厚壁管道焊縫的焊后熱處理,可以使焊縫內壁溫度達到750℃及以上,最高溫度達到755℃,內外壁溫度差可控制在15℃以內,達到了P92鋼焊后熱處理內壁最低溫度要求。

(2)在管道恒溫2 h時,逐步調整輔助加熱設定溫度至最低735℃,對內壁溫度值影響較小,可以忽略不計。

(3)在保證內壁溫度符合要求的前提下,可以適當縮短恒溫階段時間,以減小能源的消耗。

(4)在距焊縫中心一定距離采用硅酸鋁棉密實封堵,封堵效果對管道熱傳播方式、熱量散失影響較大,應作為今后研究需要重視的主要方向。

[1]GB 5310—2008高壓鍋爐用無縫鋼管[S].北京:中國標準出版社,2008.

[2]周燁斌,王洪暉.大口徑厚壁P92鋼管道焊接及熱處理工程應用及討論[C]//超(超)臨界鍋爐用鋼及焊接技術協作網第三次論壇大會論文集.天津:[出版者不詳],2009:403-412.

[3]嚴正,肖德銘,史文淵,等.超超臨界機組P92鋼大口徑厚壁管道等效現場工況的焊后熱處理工藝優化研究[C]//超(超)臨界鍋爐用鋼及焊接技術協作網第四次論壇大會論文集.南京:[出版者不詳],2011:305-320.

[4]韓道永,張曉東.超超臨界百萬千瓦機組主蒸汽管道用鋼(SA335-P92)加熱試驗分析[C]//超(超)臨界鍋爐用鋼及焊接技術協作網第四次論壇大會論文集.南京:[出版者不詳],2011:383-387.

[5]楊建平,郭軍,喬亞霞.超超臨界機組用P92鋼焊接技術的研究[J].中國電機工程學報,2007,27(23):55-60.

[6]DL/T 819—2010火力發電廠焊接熱處理技術規程[S].北京:中國電力出版社,2010.

[7]楊富,章應霖,任永寧,等.新型耐熱鋼焊接[M].北京:中國電力出版社,2006:103-105.

[8]韓道永,呂鐵,張曉東,等.百萬千瓦空冷燃煤機組P92鋼超大壁厚管道焊后熱處理[C]//超(超)臨界機組技術交流2011年會論文集.汕頭:[出版者不詳],2011:183-187.

[9]高潔安,嚴正,董艷柱,等.SA335-P92鋼管采用感應加熱焊接熱處理工藝試驗[J].電力建設,2010,31(10):109-113.