聚氯乙烯樹脂旋風干燥器的設計及應用

孫熊杰

(杭州電化集團有限公司,浙江 杭州 311228)

1 懸浮法PVC樹脂干燥技術概況

聚氯乙烯(PVC)樹脂作為目前世界上產量最大的合成材料之一,具有性能優良、價格低廉、容易加工等優點,廣泛應用于工業、農業、建筑業、交通運輸以及日常生活等各個領域。

作為聚氯乙烯樹脂中產量最大的一種,懸浮法PVC樹脂的干燥技術發展較快。在20世紀80年代以前,國內一般采用雙氣流干燥器串聯干燥技術或氣流干燥器+沸騰床二段熱風干燥技術,裝置生產能力低且能耗高。在20世紀80年代,引進了日本70年代后期開發的內熱式沸騰干燥床一段式熱風干燥技術、該技術能耗低、生產能力大,但投資高、維修費用高,干燥床內易產生積料、樹脂型號轉換時清理不便、易產生雜質粒子而影響樹脂質量,該干燥技術主要應用于大型PVC生產裝置。90年代后期引進的丹麥尼魯公司的流化床干燥器也屬于一段式干燥技術。

20世紀80年代中期,德國Hoechst公司開發了新型旋風干燥技術。20世紀90年代初,北京化工二廠自行開發了萬噸級的旋風干燥技術,該技術具有投資低、流程簡單、能耗較低、生產能力較大、易維修、操作彈性大等特點。

20世紀90年代,清華大學在旋風干燥技術的基礎上,開發了組合式高效節能旋流干燥技術,該技術具有投資較低、能耗較低、生產能力較大、易維修、操作彈性較大等特點。但工藝流程和操作相對較復雜、操作不當時易產生雜質[1]。各種干燥技術的停留時間及蒸汽消耗情況見表1。

表1 各種干燥技術停留時間及蒸汽消耗情況表

目前,國內主流的干燥技術主要是旋風干燥技術和內熱式流化床一段干燥技術,而旋流干燥技術因流程及操作較復雜,只有個別廠家采用。內熱式流化床一段干燥技術盡管蒸汽消耗較低,但投資大,且樹脂牌號切換不方便,主要應用于大中型PVC樹脂生產裝置。而旋風干燥技術在樹脂牌號切換時較方便,主要適用于中小型PVC樹脂生產裝置,尤其適用于樹脂牌號較多的特種樹脂生產企業。

2 旋風干燥技術簡介

2.1 旋風干燥基本原理

旋風干燥器屬于中等停留時間干燥器 (簡稱MST),其平均停留時間為15~30 min,介于短停留時間干燥器 (如氣流干燥器等)和長停留時間干燥器(如沸騰床等)之間。旋風干燥器利用氣體旋轉流動的原理,在高速旋轉流動中使熱氣體和PVC樹脂固體顆粒產生運動,實現PVC樹脂的干燥。

旋風干燥器由1個垂直的圓柱形塔作為干燥器,其內部用環形擋板(具有一定傾斜角度)分隔成若干個干燥室。旋風干燥器示意圖見圖1。

圖1 旋風干燥器示意圖

在干燥過程中,熱空氣和PVC樹脂濕固體從切線方向高速進入旋風干燥器底部的干燥室A內。在離心力的作用下,干燥室A內的PVC樹脂固體顆粒與熱空氣分離開來。PVC樹脂環狀粉料流在干燥室A內旋轉,和熱空氣一起在旋轉流動中通過環形擋板的中心孔進入上層干燥室B。同時,新的PVC樹脂粒子持續進入底部的干燥室A。在氣-固流體旋轉向上流經各干燥室(A~E)時,首先是最細的顆粒;最后是最粗的顆粒。通過擋板中心孔時,旋轉的PVC樹脂粉料受到離心力作用和固體粒子受干燥室壁壓力共同作用,PVC樹脂顆粒在該處停止旋轉運動,返回至錐形擋板的中心孔處,這樣,PVC樹脂顆粒部分返回至下層干燥室。同時,旋轉的熱空氣氣流再次輸送這些PVC樹脂顆粒,因此,PVC樹脂逐步充滿每個干燥室。如此循環往復,攜帶著PVC樹脂粉料的熱空氣分別流經A~D干燥室后,離開旋風干燥器頂部的干燥室E,進入氣固分離器進行氣固分離,從而獲得合格水分含量的PVC樹脂粉料。

在旋風干燥器內,熱空氣和PVC樹脂固體顆粒因高速旋轉產生的離心力而分離,利用自身的重力作用重新分散,熱空氣和PVC樹脂顆粒之間的運動速度出現較大差異,這樣,使樹脂顆粒表面充分干燥,同時,也因速度差而獲得了不同粒徑PVC樹脂顆粒分級的效果。此時的PVC樹脂的停留時間取決于樹脂的顆粒度,小粒徑的PVC樹脂顆粒在干燥器內的停留時間較短,而顆粒較大者的停留時間較長。因此,在旋風干燥器內,各種粒徑的PVC顆粒均能獲得良好的干燥效果。

旋風干燥器的熱量來源,一部分來自氣流干燥器附屬的空氣加熱器帶來的熱量;另一部分來自旋風干燥器夾套熱水輻射提供的熱量[2]。當所需熱量全部來自空氣加熱器時,旋風干燥器可不設計夾套,或夾套僅作為設備外殼加強用,實際使用時,可不通入加熱水。

根據旋風干燥器的工作原理,干燥室尺寸及其數量是該設備設計的重要參數。

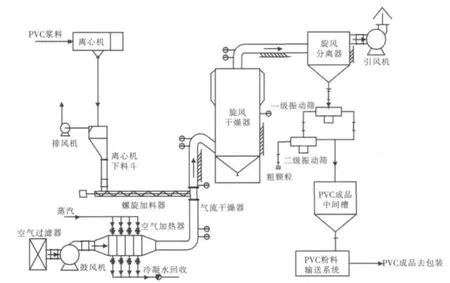

2.2 旋風干燥工藝流程

旋風干燥系統的工藝流程見圖2。

圖2 旋風干燥系統

含固量為20%~25%的PVC樹脂漿料通過沉降式離心機離心脫水后,獲得含水量為20%~25%的濕料,并經螺旋加料器送入氣流干燥器,與來自空氣加熱器的130℃左右的熱空氣混合。PVC樹脂濕料在氣流干燥器內進行閃蒸干燥,獲得含水量為5%左右的粉料。然后,進入旋風干燥器進一步干燥,旋風干燥器內溫度為45~60℃,旋風干燥器出口處的PVC樹脂含水量達到0.5%以下。干燥后的PVC樹脂經旋風分離器氣固分離,振動篩分離粗顆粒后,進入PVC成品中間槽,并通過PVC粉料輸送系統輸送至包裝裝置,稱量、包裝后入庫。旋風干燥過程中的濕空氣經旋風分離器氣固分離后,由引風機抽吸、排入大氣中。

3 旋風干燥器的設計

3.1 設計基礎數據

(1)物料基礎數據

PVC樹脂平均粒徑為150 μm,其中,粒徑≥250 μm所占比例≤0.1%,粒徑≤60 μm所占比例為≤3%;

濕料含水量為22%(濕基);

成品PVC樹脂含水量為≤0.4%;

PVC樹脂堆積密度為520 kg/m3;

PVC樹脂真密度為1 400 kg/m3。

(2)設備設計基礎數據

旋風干燥技術的核心為旋風干燥器的設計,在設計時,部分基礎數據可根據相關文獻,參考有關中試數據[2]。

在旋風干燥器內,熱空氣停留時間≥2.7 s;進口速度≥16 m/s;固體最低負載速度(即粉料沸騰起始速度)≥0.6 m/s;粉料濃度≥50 kg/m3;擋板為4塊,將干燥室分隔為5個;擋板中心孔氣速≥7 m/s;干燥器內氣速≥1.3 m/s。

(3)干燥裝置基礎數據

PVC樹脂生產能力為10萬t/a=12.5(t/h);

年運行時間為8 000 h;

空氣年平均溫度為20℃;相對濕度為80%;飽和水蒸氣壓為2.338 8 kPa;密度為1.2 kg/m3;

空氣加熱器出口風溫為130℃;

旋風干燥器出口風溫為45℃;

旋風干燥器內溫度為50℃;

旋風干燥器內壓力為微負壓;

進入氣流干燥器的PVC樹脂濕料溫為40℃;

出旋風干燥器的PVC樹脂干料溫為40℃;

空氣加熱器的加熱介質為0.5 MPa(表壓)飽和水蒸氣:汽化熱為2 113.2 kJ/kg;此時飽和水溫度為152℃;

空氣加熱器出口的冷凝水經利用后排出溫度為60℃;

水的 Cp=4.187 kJ/kg·℃。

3.2 干燥用鼓風機風量計算

根據上述基礎數據,通過簡化計算可以得到干燥用鼓風機的風量數據。

因PVC樹脂濕料的含水量為22%,而成品PVC樹脂的含水量為0.4%,前者數據遠遠大于后者,故可將干燥后成品樹脂中的含水量忽略不計。

干燥過程所需除去的水量為 12.5×22%÷(1-22%)=3.5 t/h=(3 500 kg/h),根據進風溫度和干燥器出口風溫,可查得空氣可帶走的水量為47.5 g/m3空氣,故所需風量為 3500×1000÷47.5=73684(m3/h)。

風機在額定風壓下的效率取70%,鼓風機附屬的空氣過濾器和換熱器的阻力取15%,實際風量L。 =73 684÷[70%×(1-15%)]=123 839(m3/h)=28.4(m3/s)。

旋風干燥器內的操作壓力為微負壓,故在計算時,將干燥器內壓力視作常壓;因旋風干燥器內的溫度與風機進風溫度存在差異,故旋風干燥器內的實際風量需相應調整,此時的干燥器內風量L2=L。×(T干燥器內/T風機進口)=28.4×(273.15+50)÷(273.15+20)=31.3(m3/s)。

3.3 旋風干燥器設備主要尺寸計算

(1)干燥器容積

熱空氣停留時間取2.7 s,則干燥器的容積V=31.3×2.7=84.5(m3)。

(2)干燥器直徑

干燥器內的氣速取4.5 m/s,則干燥器直徑D=[L2/(0.785×u)]1/2=[31.3/(0.785×4.5)]1/2=2.97(m),故旋風干燥器的直徑取3 000 mm。

(3)干燥器高度

H=V/(0.785D2)=84.5/(0.785×32)=12(m)。

(4)環形擋板中心孔徑

環形擋板的傾角取45°,其中心風速取u=26 m/s,則環形擋板中的孔徑 d=[L2/(0.785×u)]1/2=[31.3/(0.785×26)]1/2=1.19(m),取 1.2 m。

(5)干燥室層高

旋風干燥器內的環形擋板數量取5層,將干燥器分隔為6個干燥室(包括干燥器底層進料的干燥室),則每層干燥室的層高:H1=12÷6=2(m),高度取 2m。

(6)進、出口管

進出口管內的風速,一般可取旋風干燥器中心孔內風速,但有時進口風速也可取與旋風干燥器直接連接的氣流干燥器內的氣速。

現取旋風干燥器內的中心孔速u=26 m/s,此時的進出口管橫截面積與旋風干燥器的中心孔徑相同,即為 A=0.785×1.22=1.13 m2。

為便于接管,旋風干燥器的進出口管一般為矩形管道,故尺寸可取 1.2 m×0.95(m)。

通過上述簡要計算,獲得了旋風干燥器設備的主要尺寸,其設備簡圖見圖3。

圖3 旋風干燥器主要尺寸圖

3.4 干燥器熱量簡算

干燥系統中,采用0.5 MPa(表壓)的飽和水蒸氣作為加熱介質,間接加熱通過空氣加熱器的空氣,而旋風干燥器夾套內不通入加熱水,故干燥系統的熱量全部來自空氣加熱器,只需對該設備進行熱量計算。

PVC樹脂濕料和干料的溫度均為40℃,其Cp值均較接近(≈1.839 kJ/kg·℃)。因該物料進出干燥系統所帶的熱量差異不大,故為簡化計算,忽略PVC樹脂進出干燥系統的熱量差。

進空氣加熱器的冷空氣濕度

進空氣加熱器的冷空氣焓I。=(1.01+1.88×0.011 7)×20+2 490×0.011 7=49.77(kJ/kg)。

出空氣加熱器的熱空氣溫度為130℃,濕度H1=H。 =0.011 7 kg水/kg絕干空氣。

出空氣加熱器的熱空氣焓I1=(1.01+1.88×0.0117)×130+2 490×0.011 7=163.29(kJ/kg)。

進空氣加熱器的絕干空氣流量為L=L。/(1+H。)=123 839×1.2÷(1+0.011 7)=146 888(kg/h)。

冷空氣通過空氣加熱器獲得的熱量為Qp=L(I1-I。 )=146 888×(163.29-49.77)=16 674 726(kJ/h)。

設干燥系統的熱量損失為5%,則Q=(1+5%)Qp=(1+5%)×16 674 726=17 508 462(kJ/h)。

蒸汽消耗量W=17 508 462/[2 113.2+4.187×(152-60)}=7 007.9(kg/h)。

干燥系統的蒸汽消耗為7 007.9÷12 500=0.561(kg/kgPVC 樹脂)。

3.5 旋風干燥器設備制作的部分要求

(1)材料要求

凡是與PVC樹脂物料直接接觸部分,均需選用0Cr18Ni9不銹鋼,并要求對所用材料進行嚴格的質量檢驗和外表面保護。

(2)其他要求

設備筒體的對焊焊縫需進行化學著色探傷。筒體內表面焊縫需打磨光滑,不得殘留飛濺物,最大粗糙度為 10 μm[3]。

設備制造完畢,先按規定的試驗壓力對內筒進行水壓試驗,合格后再焊接夾套,而后可對夾套按規定要求進行水壓試驗,在夾套試驗時,內筒至少保持0.1 MPa的壓力。

4 旋風干燥器的應用情況

4.1 生產能力

PVC旋風干燥裝置建成后,進行了SG-5型PVC樹脂的生產。經統計,旋風干燥器的生產能力平均為109 275 t/a,達到了設計能力(10萬t/a);且最大生產能力可以達到12.3萬t/a。產能數據統計見表2。

表2 旋風干燥裝置產能統計表

4.2 成品含水量

經旋風干燥裝置處理后,樹脂的揮發物 (包括水)含量及雜質粒子數等指標見表3。

表3 PVC成品揮發物含量一覽表

從表3數據可見,在與干燥裝置有關的PVC樹脂質量指標中,揮發物(包括水)含量和雜質粒子數全部合格,均達到了優等品標準,干燥效果達到了工藝設計要求。

4.3 蒸汽消耗

經測算,干燥系統的0.5 MPa(表壓)飽和水蒸氣消耗為0.575~0.585 kg/kgPVC,平均為0.579 kg/kg PVC,符合設計要求。

4.4 旋風干燥床內狀況

在干燥裝置試車過程中,通過旋風干燥器筒體側壁的玻璃視鏡觀察,發現干燥器內的物料呈高速旋轉狀態,氣固運動狀態較正常,符合設計要求。在試車完畢后,打開旋風干燥器檢查,發現干燥器底部只有少量的粗粒子和塑化片殘留,且干燥器的內壁并無明顯的粘壁物。

經運行觀察,干燥裝置在更換不同型號的PVC樹脂時,旋風干燥器內一般只在底部有三十公斤左右的積料,設備的清理時間較短,只需十五分鐘左右。這與傳統的沸騰干燥床200~300 kg的清床料需要兩三小時的清床時間相比,既減少了物料損失,又降低了勞動強度,提高了勞動生產率。

5 結論

通過實踐驗證,旋風干燥裝置的生產能力、產品質量及蒸汽消耗均達到了設計要求。該裝置不僅能適應通用型PVC樹脂的生產要求,也適用于特種PVC樹脂的生產。同時,10萬t/aPVC樹脂生產能力的旋風干燥器的成功設計為今后更大型的PVC樹脂旋風干燥器的工程設計積累了經驗。

[1]吳 紅.聚氯乙烯樹脂干燥技術綜述.化工時刊,2001,(10),43-45.

[2]藍鳳祥.西德赫司特公司懸浮聚氯乙烯樹脂兩段氣流干燥系統新技術.聚氯乙烯,1989,(6)37-44.

[3]羅哲明.MST旋風干燥器.上海化工,1998,(20),24-26.