高速旋轉固體火箭發動機內流場數值計算①

郝 雯,封 鋒,羅 盟,謝愛元

(南京理工大學機械工程學院,南京 210094)

0 引言

火箭增程及底排-火箭復合增程是當今炮射彈藥增程的兩種主要方式。旋轉穩定型彈藥飛行時的轉速可達到20 000 r/min或以上。這種高速旋轉的工作條件顯著改變發動機的裝藥燃燒規律[1]及發動機內彈道參數[2],主要表現在縮短固體火箭發動機的燃燒時間、增加推力與壓強、降低比沖[3-5]。此外,高速旋轉所致的強旋流動現象對發動機結構的熱防護帶來負面效應[6]。文獻[7]中,采用某固體火箭發動機進行高速旋轉實驗研究,最后擬合出了動態燃速隨裝藥燃面相對半徑和轉速變化的經驗式。本文參照此文獻中擬合的燃速公式,在Fluent軟件基礎上,使用用戶自定義函數UDF,給出質量入口邊界,對端面和內孔同時燃燒的管狀裝藥固體火箭發動機進行了三維內流場數值計算。

1 物理模型和邊界條件

1.1 物理模型

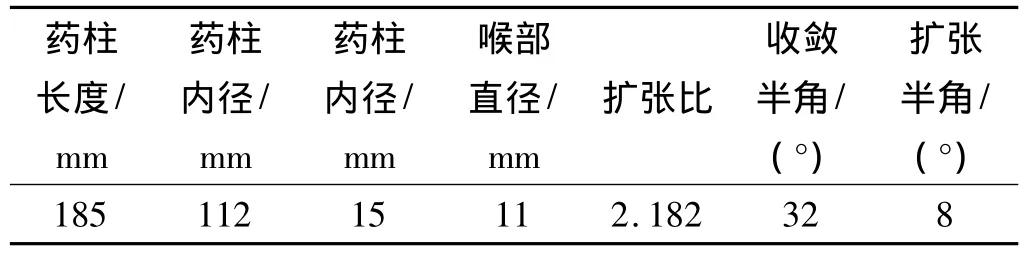

本文采用文獻[7]中的實驗發動機模型,為單根管柱狀端面與內孔同時燃燒的固體火箭發動機。發動機幾何參數如表1所示。

1.2 邊界條件

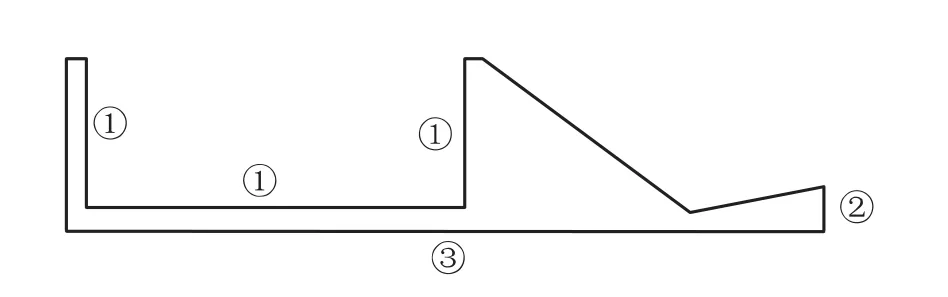

圖1為固體火箭發動機二維示意圖。圖1中,①為燃料入口邊界;②為出口邊界;③為對稱面;其余邊界為壁面邊界。

表1 發動機幾何參數Table 1 The geometric parameters of SRM

圖1 固體火箭發動機二維示意圖Fig.1 Two-dimensional diagram of SRM

入口條件:質量入口邊界。采用文獻[7]中擬合的動態燃速經驗公式和用戶自定義函數UDF編程給出質量流率入口其中為推進劑燃速;ρf為推進劑密度。

出口邊界:壓力出口邊界。噴管出口為一個標準大氣壓。

壁面邊界:采用無滑移固壁邊界,用標準壁面函數處理邊界湍流。

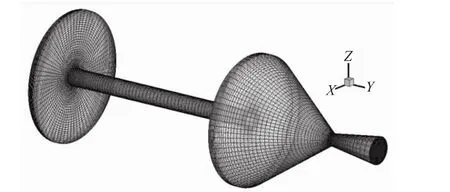

1.3 網格劃分

采用六面體結構網格,在發動機壁面和噴管喉部加密,總網格數約35萬,其示意圖如圖2所示。

圖2 固體火箭發動機計算網格示意圖Fig.2 Calculation grid of of SRM

2 計算結果分析

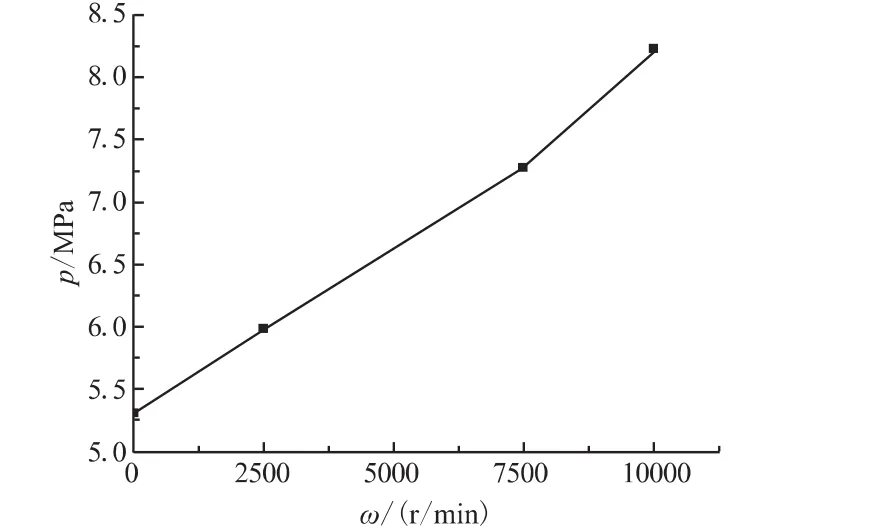

2.1 發動機燃燒室壓強隨轉速變化的關系

圖3給出了發動機燃燒室壓強隨轉速的變化規律。由圖3可看出,發動工作時壓強隨轉速的提高而增大。計算靜態時,發動機燃燒室壓強為5.32 MPa,這與實驗值5.3 MPa的結果[7]相符。在轉速提高到2 500 r/min時,燃燒室內壓強達 5.98 MPa,增幅達11.3%。隨轉速提高,壓強不斷增加,發動機轉速每增加2 500 r/min,燃燒室壓強提高約11% ~13%。

發動機燃燒室壓強的提高主要是由于高速旋轉,使得推進劑燃速提高,在其他參數相同時,旋轉會使噴管的實際流量減小[8]。燃燒室壓強上升又會引起裝藥燃速增大,這些因素相互作用導致燃燒室壓強升高。

圖3 不同轉速下燃燒室壓強隨轉速的變化規律Fig.3 Relation between pressure of combustion chamber and various rotation speeds

2.2 高速旋轉對燃氣切向速度的影響

由于發動機工作于高速旋轉狀態下,故發動機燃燒室內燃氣注入時存在切向初速度。隨著發動機工作過程中旋轉加速,燃燒室內的燃氣切向速度不斷增大,峰值也在增加。

為分析簡便,特將計算流場區域分為4區。以燃燒室前封頭處為0點,x軸指向噴管出口方向。如圖4所示,a區為燃燒室前封頭區域(0 mm<x<5 mm),b區為裝藥通道區域(5 mm<x<190 mm),c區為燃燒室裝藥右端面與噴管部分收斂段(190 mm<x<220 mm),d區為噴管收斂段及擴張段區域(220 mm<x<323 mm),其中噴管喉部位置(x=275 mm)。

圖4 模型結構示意圖Fig.4 Model structure of SRM

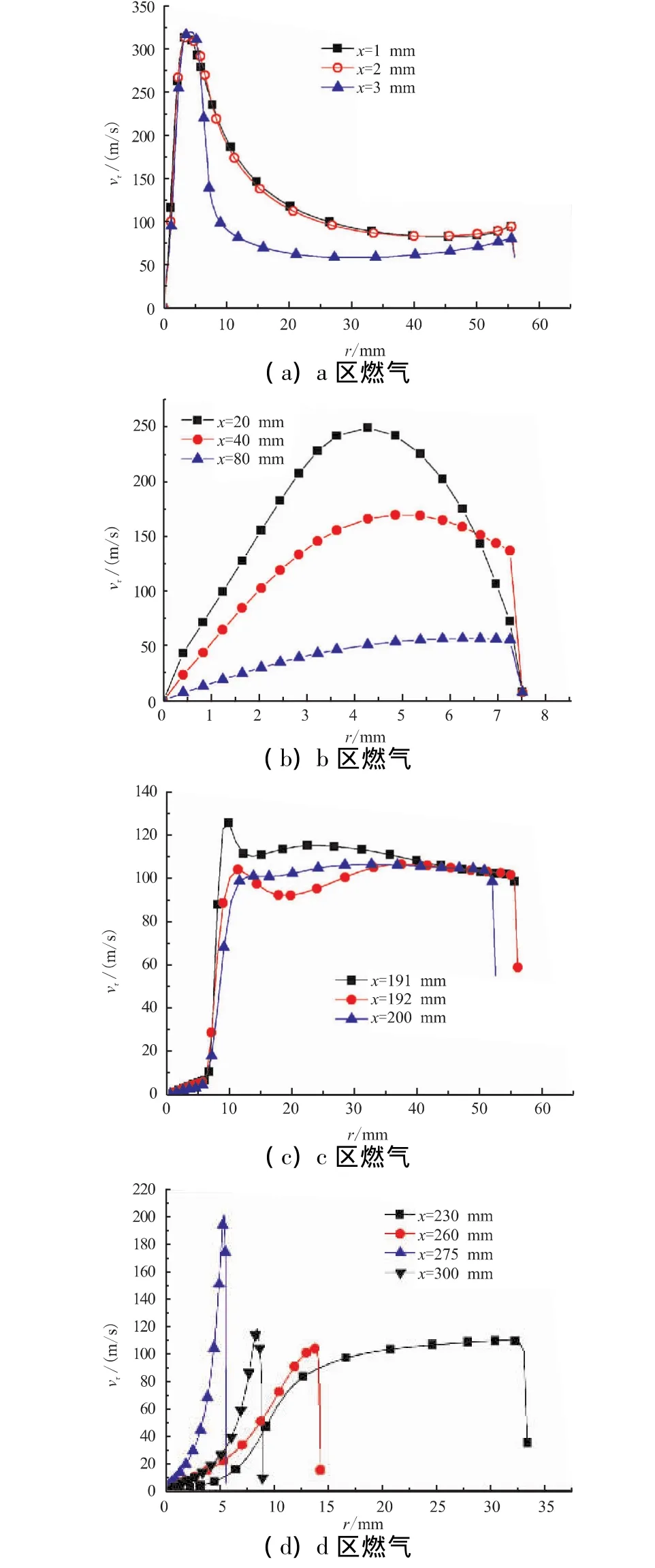

圖5給出了2 500 r/min時,內孔和端面同時燃燒固體火箭發動機a區、b區、c區、d區流場切向速度分布圖。

從圖5(a)可看到,a區的燃氣切向速度呈典型的Rankie組合渦分布。渦核半徑內的切向渦分布為強制渦分布,渦內切向速度分布與半徑成線性正比關系。在渦核外,呈準自由渦分布,切向速度與半徑成反比關系。在靠近左側端面裝藥截面區域x=3 mm截面上,在徑向距離約大于20 mm后,燃氣切向速度隨徑向距離有逐漸增加趨勢,這是由于內孔燃燒產生的準強迫渦和Rankine組合渦疊加造成。

對比圖5(b)與圖5(a)可知,在燃燒室內,前封頭處切向速度最大,切向速度沿軸線方向不斷減小,峰值位置逐漸后移,即渦核半徑逐漸增大。在燃燒室通道內區域燃燒主要為藥柱內孔燃燒,切向渦按照準Rankine組合渦特性分布。

圖5 旋轉固體火箭發動機切向速度沿徑向變化規律Fig.5 Tangential velocity distribution of SRM in the radius direction

x=191 mm截面與x=192 mm截面為燃燒室裝藥右端面區域。從圖5(c)可看出,該區域主要受端面燃燒的影響,加之燃氣流動的截面產生劇烈突變,導致復雜的渦流的產生。可看出,裝藥右端面區域切向速度分布先以小斜率增加,在約7 mm處以近似直線急劇增加,近似于準強迫渦分布。在徑向距離超過約10 mm處,燃氣分布類似于準自由渦,切向速度不斷減小。x=191 mm截面,在約13 mm處切向速度隨徑向距離的增加緩慢增加,在約23 mm切向速度又減小。這種復雜的組合渦現象是由準強迫渦和準自由渦交替出現引起。x=200 mm截面處燃氣切向速度隨徑向距離的變化類似于裝藥右端面區域的切向速度,不同之處在于燃氣切向在徑向距離大于13 mm處,切向速度并沒有隨著徑向距離變化產生明顯的增加和減小現象。這是由于燃氣進入噴管后,受端面燃燒和準自由渦的影響逐漸減弱。燃氣的組合渦現象也沒有裝藥右端面復雜。

從圖5(d)可知,燃氣的切向速度呈現明顯的準強迫渦特性。由于離燃燒室距離增加,端面燃燒的影響逐漸減弱。此外,切向速度峰值在噴管內呈現先增大后減小的變化規律。在噴管喉部(x=275 mm)處,燃氣切向速度在噴管內達到了最大值。

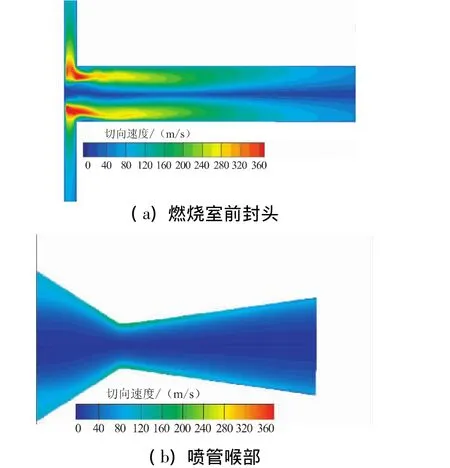

由于強迫渦在此區域的影響為主導因素,噴管內燃氣渦束像剛體一樣以一定的角速度繞對稱軸旋轉,此時燃氣流的粘性表現為無窮大,不同徑向位置上的流體質點之間沒有剪切運動,表現出準固體渦現象。圖6所示為10 000 r/min發動機內流場對稱面部分切向速度云圖。可看出,在燃燒室前封頭區域與噴管喉部切向速度流場的復雜性。

圖6 10 000 r/min時發動機前封頭和喉部切向速度云圖Fig.6 Tangential velocity distribution of SRM at 10 000 r/min

高速旋轉對發動機壁面換熱的影響總趨勢是隨著旋轉過載的加大而增加。發動機燃氣切向速度顯著增加,單位時間內流過壁面的燃氣分子數增多,會使對流換熱系數增大,導致對流換熱加劇。在燃燒室及噴管區域,均產生了燃氣渦旋,燃氣所具有的部分動能在渦旋中逐漸耗散轉變為熱能,會使壁面的傳熱加強。

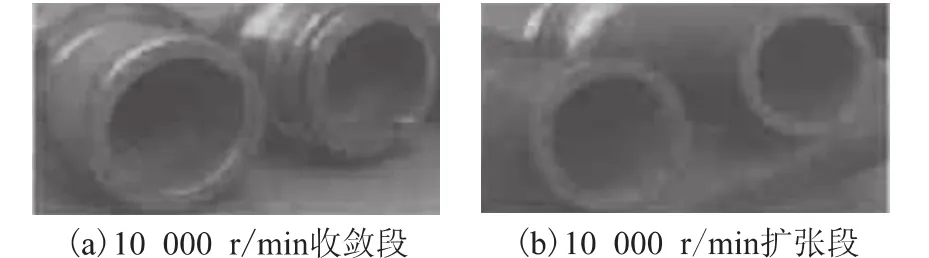

圖7為文獻[9]中的高速旋轉發動機實驗結果。可看出,高速旋轉條件下,噴管內表面型面有明顯的燒蝕,特別是喉襯鑲嵌接縫處[9]。噴管內燃氣流速高、單位截面積的質量流率大,使得噴管壁所受到的高溫高壓燃氣的加熱作用十分嚴重,從而造成噴管材料的嚴重燒蝕。燒蝕現象隨著轉速的提高而愈加嚴重,與圖4、圖5的分析相符,驗證了數值計算的準確性。

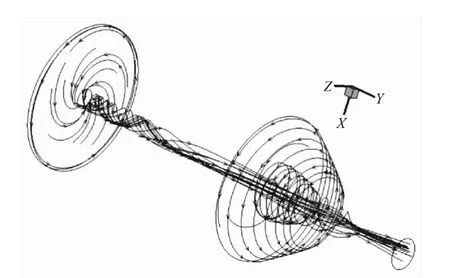

圖8為10 000 r/min下固體火箭發動機內流場流線示意圖。從圖8可看出,燃燒室前封頭附近區域與噴管處,流線密集,切向速度很大,對應了圖5中切向速度沿軸線的變化規律。

圖7 10 000 r/min實驗發動機喉部照片Fig.7 Photo of the test engine throat at 10 000 r/min

圖8 發動機內流場流線示意圖Fig.8 Stream line of SRM at 2 500 r/min

由于實際固體推進劑在燃燒過程中,將產生一定量的凝聚相微粒。這些凝聚相微粒的存在,會對傳熱產生影響。高溫凝聚相微粒的導熱性比氣相高,會對壁面通過撞擊直接接觸進行熱傳導。

同時,回旋渦流加劇了高溫燃氣中凝相粒子的沉積和積聚,這些粒子凝固后的積屑和積瘤會導致發動機內部噴管與前封頭熱傳遞效應加劇,凝相粒子與高溫高壓燃氣產生的渦流共同沖刷這些區域。

文獻[9]中噴管座螺紋連接處、噴管進口端和出口端均有明顯的金屬流動痕跡和熔化[9]。文獻[10]中發動機前封頭處被燒穿,也驗證了凝相粒子對壁面的傳熱影響,與數值模擬結果相符。

這些現象的揭示對固體火箭發動機燃燒室前封頭的熱防護設計提出了更高要求。

2.3 高速旋轉對燃氣軸向速度的影響

圖9為2 500 r/min時發動機燃燒室前封頭(a)、燃燒室中段(b)流場軸向速度分布圖。由圖9可知,在燃燒室前封頭處,燃氣軸向速度均出現了負值。說明高速旋轉時,由于前封頭的反射,出現了反向的燃氣流。同時,此處燃氣軸向速度變化劇烈,出現2個峰值,說明此處由于氣體粘性,反向的燃氣流與前封頭相互作用出現了燃氣回旋渦。其他轉速下的燃氣軸向速度分布規律與上類似。

圖9 2 500 r/min發動機軸向速度沿徑向變化規律Fig.9 Axial velocity distribution of SRM in the radius direction at 2 500 r/min

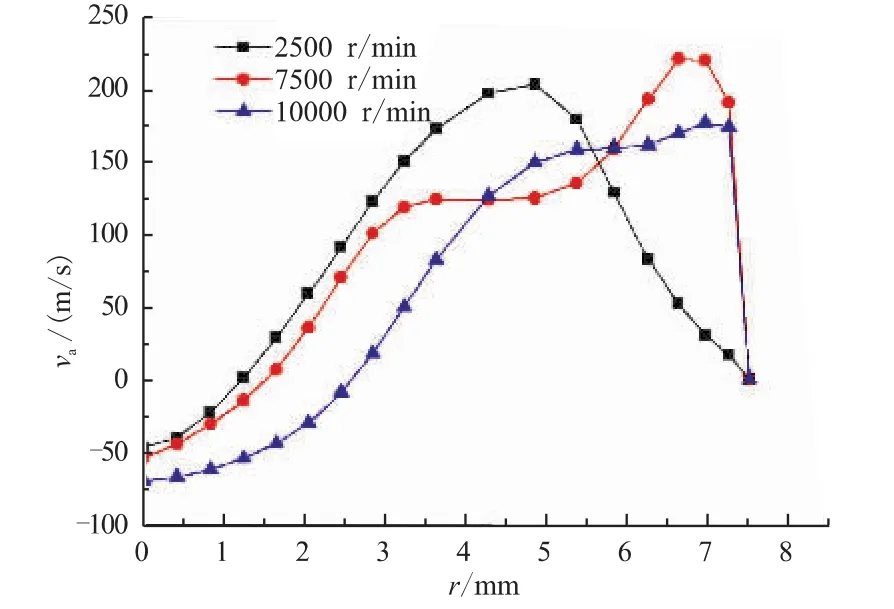

圖10為不同轉速下x=20 mm處軸向速度對比圖。由圖10可知,回漩流位置及回漩速度大小均隨發動機的旋轉速度改變,發動機轉速越大,軸向速度滯后區域越大,回漩流位置越遠離軸中心,同時回流區域增大,與渦核大小隨轉速變化規律相一致。

由于端面燃燒產生的高溫高壓燃氣不會過早與前封頭接觸,對前封頭熱影響較小。而內孔燃燒產生的回旋流,高溫燃氣渦與前封頭相互作用,同時混雜凝相粒子,直接沖擊燃燒室前封頭,會對熱防護產生嚴重的影響。

圖10 不同轉速下x=20 mm處軸向速度變化規律Fig.10 Axial velocity distribution of x=20 mm at different speeds

3 結論

(1)所計算的固體火箭發動機高速旋轉下的內流場切向速度分布十分復雜,在燃燒室前封頭處,主要為端面燃燒影響,呈現典型的Rankie組合渦分布。在裝藥右端面,由于準強迫渦和準自由渦的交替出現,導致復雜的組合渦現象。噴管內燃氣的切向速度呈現明顯的準強迫渦特性。

(2)高速旋轉對軸向速度有較大影響。在燃燒室前封頭處,燃氣軸向速度變化劇烈,出現2個峰值,且出現負的軸向速度。

(3)通過對高速旋轉固體火箭發動機內流場數值計算可知,燃燒室前封頭處與噴管喉部處壁面的對流換熱最嚴重。通過理論計算與實驗結果進行對比,得知實驗中燒蝕部位與本文計算結果是對應的,驗證了理論計算的正確性。

[1]Langhenry M T,Martin M.Acceleration effects in solid propellant rocket motors[R].AIAA 86-1577.

[2]Tahsini A M A,Mazaheri K.Swirl effects on spinning solid propellant rocket motor performance[R].AIAA 2006-4781.

[3]蔡國飆,田輝.旋轉對固體火箭發動機的影響[J].推進技術,1999,20(1):11-15.

[4]張為華,曹泰岳,萬章吉.固體火箭發動機旋轉對燃速的影響[J].航空動力學報,1994,9(1):67-70.

[5]張為華,曹泰岳,萬章吉.旋轉發動機研究中的幾個重要技術問題[J].推進技術,1996,17(3):26-31.

[6]高波,葉定友,等.旋轉固體發動機燃燒室燃氣湍流流動數值模擬[J].推進技術,1999,20(6):23-27.

[7]武曉松,王棟,余陵,等.高速旋轉固體火箭發動機的動態燃速特性研究[J].彈道學報,2005,17(2):1-7.

[8][蘇]萊茲別格B A,葉羅欣B T,沙母索諾夫KП.固體火箭發動機系統工作過程的理論基礎[M].北京:國防工業出版社,1984:369-392.

[9]王棟,余陵,武曉松,等.固體火箭發動機高速旋轉實驗研究[J].彈道學報,2004,16(4):87-91.

[10]邵愛民.大型固體發動機旋轉試車頭部熱防護工程分析[J].固體火箭技術,1998,21(3):7-12.