風(fēng)力發(fā)電機組用發(fā)電機碳足跡分析

張燕紅 余冰 張舒揚

研究碳足跡成為工業(yè)領(lǐng)域的一種“時髦”,新能源也不例外。采用國際通行的技術(shù)標準和方法,通過對風(fēng)電配套產(chǎn)品碳足跡的研究,對國產(chǎn)主流風(fēng)力發(fā)電機組全生命周期的碳排放量進行評估,為國家風(fēng)電產(chǎn)業(yè)的規(guī)劃和發(fā)展提供支持與保障。

根據(jù)PAS2050:2008,風(fēng)力發(fā)電機組發(fā)電機碳足跡計算主要包含五個步驟如下:首先繪制產(chǎn)品生命周期的過程圖,從原材料到處置,包括所有的材料流、能量流和廢物流;其次確定邊界,并進行下一步碳足跡計算,以幫助確定優(yōu)先序;然后收集整個生命周期所有階段的材料用量、活動和排放因子的數(shù)據(jù);再次計算產(chǎn)品的碳足跡,最后評價碳足跡分析的準確性。本文主要對某廠生產(chǎn)的1.5MW風(fēng)力發(fā)電機組用發(fā)電機進行碳足跡評價,為風(fēng)力發(fā)電機組整機碳足跡評價提供支持。

過程圖

繪制過程圖可以確定所選產(chǎn)品生命周期有貢獻的所有材料、活動和過程。過程圖在整個碳足跡計算過程中作為一種寶貴的工具,提供了走訪的起點,并提供了指導(dǎo)收集數(shù)據(jù)和計算碳足跡的圖示參考。根據(jù)風(fēng)力發(fā)電機組用發(fā)電機的產(chǎn)品特點,本次宜采用從商業(yè)-到-商業(yè)(B2B)的模式繪制過程圖。從商業(yè)-到-商業(yè)的碳足跡停止于該產(chǎn)品被提供給另一個制造商的節(jié)點,也就是發(fā)電機制造商將電機提供給風(fēng)力發(fā)電機組整機制造商為碳足跡停止節(jié)點。

確定系統(tǒng)邊界

遵循將產(chǎn)品單元中所有的實質(zhì)性排放包含在內(nèi)的總體原則,確定產(chǎn)品碳足跡評價的范圍,而對于邊界內(nèi)非實質(zhì)性排放源(不足碳足跡總量的1%)、輸入過程的人力、消費者到零售點的交通和動物提供的運輸可不予考慮,對那些排放量大的源要重點關(guān)注。

本次研究最終確定的系統(tǒng)邊界為:包括生產(chǎn)發(fā)電機從原材料的輸入-貯存-生產(chǎn)零部件-組裝-測試所涉及范圍排放量, 只考慮正常生產(chǎn)狀況下的排放(包括產(chǎn)品返工的排放), 不考慮材料代用,不包括異常情況下的車輛、設(shè)備損壞的碳排放。考慮材料的利用率,即用成品中每一材料的凈重、合格率、材料利用率得到生產(chǎn)一臺產(chǎn)品所消耗的材料。邊界選取中要將公共設(shè)施部分的排放平均分配進去,因此公共設(shè)施如辦公樓、供水、鍋爐等廠配套設(shè)施在進行充分調(diào)查的基礎(chǔ)上也要包括在邊界內(nèi)。

碳排放數(shù)據(jù)的收集和計算

收集各項活動數(shù)據(jù)及相關(guān)活動折合成碳排放量的排放因子等。

要收集生產(chǎn)發(fā)電機從原材料的貯存--生產(chǎn)零部件--組裝--測試所涉及范圍排放量的全過程數(shù)據(jù),只考慮正常生產(chǎn)狀況下的排放, 包括產(chǎn)品返工的排放,不考慮材料代用, 不包括異常情況下的車輛、設(shè)備損壞的碳排放等。

1、原材料及成品件碳排量

風(fēng)力發(fā)電機組用發(fā)電機原材料主要使用了球墨鑄鐵以及合金結(jié)構(gòu)鋼,1.5MW齒輪箱成品外購件主要包括硅鋼片、漆包線、絕緣材料、絕緣端子、主軸、軸承、鋼材、銅材、螺栓螺母墊片,冷卻器、冷卻風(fēng)扇,潤滑油等。

根據(jù)中國原子能科學(xué)研究院提供的排放因子數(shù)據(jù),鋼鐵為2.2t CO2/t,不銹鋼為4.6t CO2/t、玻璃纖維5.778t CO2/t、銅3.5t CO2/t。

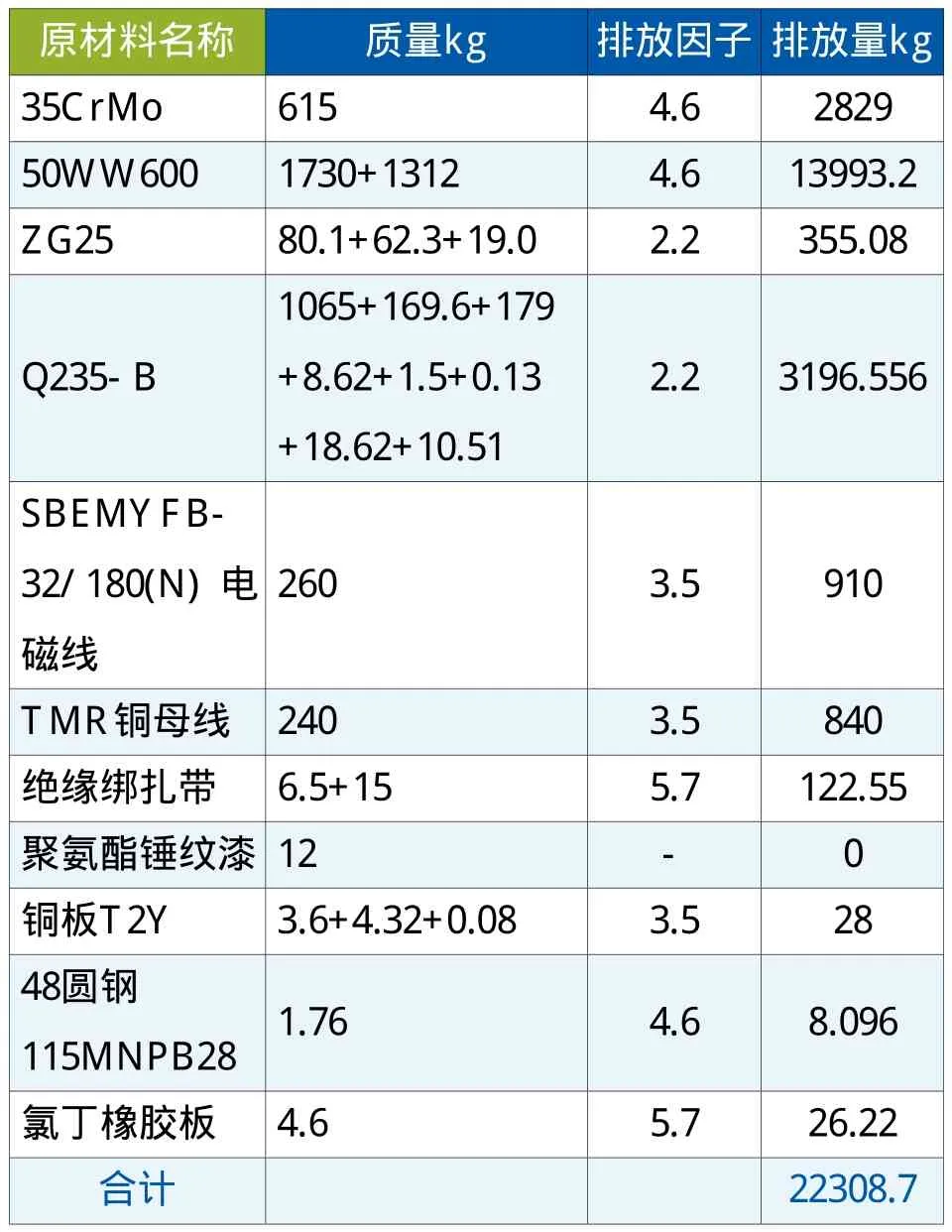

發(fā)電機原材料質(zhì)量乘以排放因子即可得到原材料的排放量,下表(此處忽略了小于1%的其它材料):

表1 原材料碳排放

原材料碳排量的總和為22308.7千克CO2。

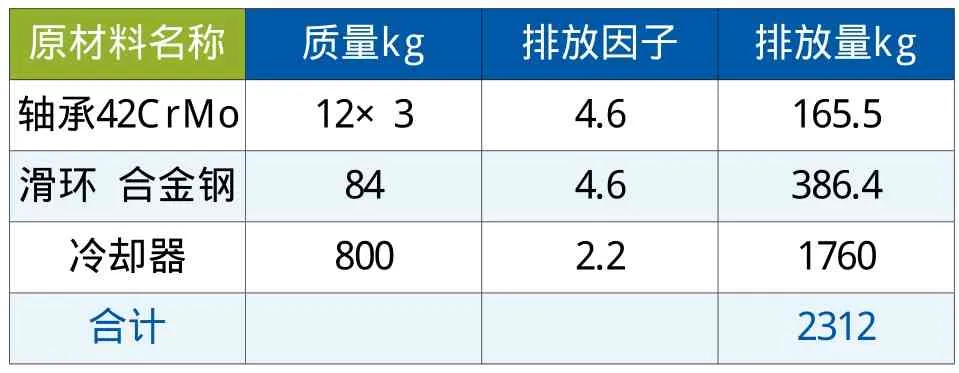

由于外協(xié)件直接從供應(yīng)商處購買,故碳排放數(shù)據(jù)無法直接獲取,此處僅以外協(xié)件主要材料質(zhì)量為準,估算排放量。

表2 外協(xié)件碳排放

發(fā)電機使用標準件(螺栓、螺母、墊圈、銷等)的總重量為116.22kg,具體計算見附表,標準件的主要原料為一般鋼材,根據(jù)碳鋼的排放因子2.2tCO2/t,標準件的排放量為總質(zhì)量乘以排放因子等于255.68kg。

制造一臺發(fā)電機所需外協(xié)件及標準件總的碳排放量為2567.69千克 CO2。

2、制造過程碳排量

發(fā)電機制造過程碳排量計算方法按照下列方法進行:以運行時間×耗能設(shè)備功率作為生產(chǎn)一個零部件所消耗的電量,之后再與排放因子相乘即得到排放量。

根據(jù)國家發(fā)改委氣候司發(fā)布的《2011中國區(qū)域電網(wǎng)基準線排放因子》

利用文件中第四部分“排放因子數(shù)值”結(jié)果,根據(jù)所屬電網(wǎng),選擇所消耗電網(wǎng)的OM和BM數(shù)值.其中OM為2007-2009年電量邊際排放因子的加權(quán)平均值;BM為截至2009年的容量邊際排放因子;利用選定的OM和BM數(shù)值,計算組合排放因子EFCM,即EFCM=(EFOM+EFBM)×50%,并以此EFCM數(shù)值作為所消耗電網(wǎng)的排放因子以計算所耗電量的碳排放因子.

分析的電機的生產(chǎn)商屬于華東區(qū)域電網(wǎng),那么OM為0.8367,CM為0.6622,所以EFCM等于0.7495(tCO2/MWh)即0.7495x10-3(tCO2/kWh)。

發(fā)電機進行制造加工的部件主要有以下零部件:主軸、轉(zhuǎn)子、定子、端蓋、箱體(機座)、接線板。

此外,發(fā)電機各零部件制造完畢后還需要進行裝配、試車、噴漆、終檢包裝。

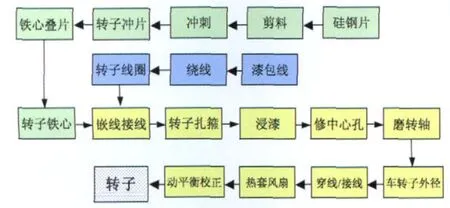

下面就以發(fā)電機轉(zhuǎn)子加工為例,闡述加工過程的碳排量計算步驟;

轉(zhuǎn)子加工工序

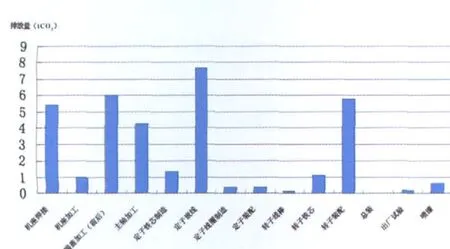

經(jīng)計算,各工序炭排量如下圖所示:

3、公共設(shè)施碳排量

2011年生活及辦公用電153500kWh,產(chǎn)量為660臺1.5MW雙饋電機,折合每臺電機為255.83kWh;

辦公樓用電碳排量計算等于折合到每臺齒輪箱用電量乘以排放因子,即255.83×0.7495=191.745千克CO2

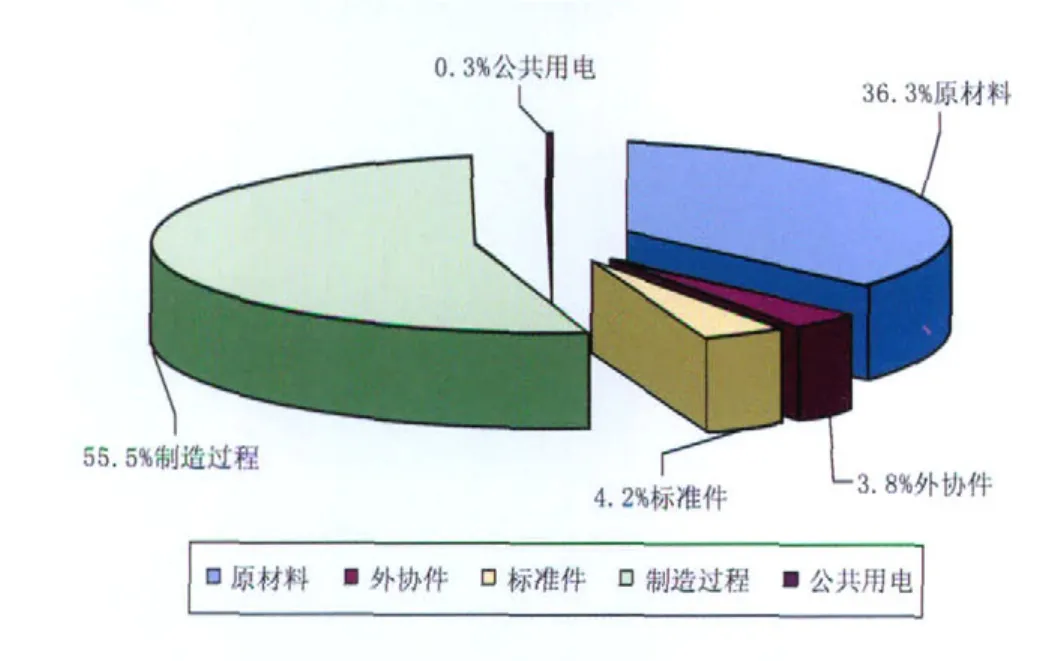

如此可得出,單臺發(fā)電機的碳排量=發(fā)電機原材料碳排放+外協(xié)件碳排放+標準件碳排放+制造加工過程碳排放+公共用電碳排放=22308.7+2312+2567.69+34125.4+191.745=61505.54kgCO2,即單臺電機的碳排放總和為61.506噸CO2。

不確定性檢查

對產(chǎn)品不確定性分析是一種對精度的衡量,其目的是衡量碳足跡結(jié)果中的不確定性并使其最小化,提高碳足跡結(jié)果的可信度,以及提高基于碳足跡的決策水平。

本次對發(fā)電機碳排放研究的不確定性主要體現(xiàn)在以下幾點:

1)外購件如軸承,潤滑油,冷卻系統(tǒng)(含冷卻風(fēng)扇、油泵油管),螺栓螺母等,未取得供應(yīng)商的數(shù)據(jù),故僅按照質(zhì)量估算了碳排量。

2)電機中絕緣材料排放因子不確定,因絕緣材料占比重較小,由此產(chǎn)生誤差影響不大。

3)發(fā)電機制造過程中采用的是功率乘以工時的方法獲得電量消耗,因為加工設(shè)備如車床、銑床、磨床等并非所有時刻都運行在額定功率點,故該方法計算得到的電量消耗較實際過程要大。

4) 裝配及部件移動工位時起吊設(shè)備的耗能未計入。

由以上可以算出,一臺額定功率為1.5MW的風(fēng)電用發(fā)電機制造過程及原材料的碳排量為61.506噸CO2,折合耗電為82062.71kWh(系數(shù)為:0.7495x10-3(tCO2/kWh),也就是風(fēng)力發(fā)電機組滿負荷發(fā)電55小時就可把發(fā)電機本身的碳排放量抵消。但是發(fā)電機的碳排量僅占整個風(fēng)力發(fā)電機組的一小部分,風(fēng)力發(fā)電機組的碳排量有待進一步的分析計算。