九層玻璃/鋁陽極焊接接頭殘余應力應變數值模擬?

李 娟,劉翠榮,陳慧琴,陰 旭,吳志生

(太原科技大學 材料工程學院,山西 太原 030024)

0 引言

陽極焊接是一種利用電和熱的聯合作用來實現材料固態連接的焊接方法,已經得到了廣泛應用[1]。采用玻璃(陶瓷)與金屬材料進行陽極焊接的過程中,由于玻璃與金屬材料熱膨脹系數的差異,結束后的冷卻過程中會產生殘余應力和應變,過大的殘余熱應力可在較小的熱膨脹系數的晶片表面造成裂痕,而過大的殘余應變則可能導致熱膨脹系數較大的晶片表面變形凸起[2],直接降低了接頭強度,影響連接質量和MEMS產品性能[3]。文獻[4~6]分析了二層、三層和五層玻璃/鋁試件冷卻后試件內殘余應力應變分布和試件冷卻翹曲變形情況。本文使用有限元分析軟件MSC.MARC,模擬分析了九層玻璃與鋁陽極試件冷卻過程。

1 建立有限元模型

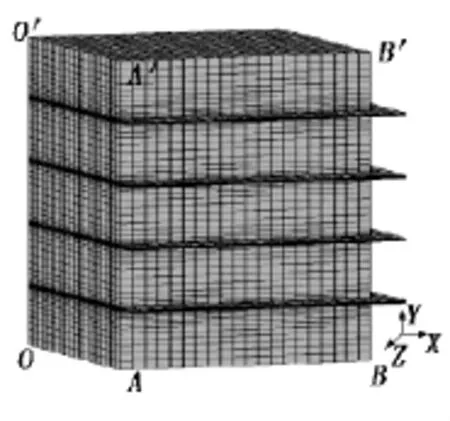

建立模型時,將試樣的過渡層當作一個實體,因此玻璃與鋁陽極試件幾何模型為:玻璃-過渡層-鋁。網格劃分采用三維八節點六面體實體單元。考慮到試件的對稱性,選定試件的1/4建立有限元模型,如圖1所示。該模型中的試件以OO′為中心線,AA′為邊線,BB′為對角棱線。邊界條件包括O點的固定約束條件、對稱面上的對稱邊界條件以及熱傳導邊界條件。

圖1 九層玻璃與鋁陽極試件有限元模型

試件初始溫度為450℃,環境溫度為20℃。試件內各種材質的熱物理性能和力學性能參數如表1所示,并考慮材料性能隨溫度的變化。考慮到玻璃和鋁彈性模量和強度極限的差異,有限元分析采用小變形彈塑性分析,其理論基礎為彈塑性理論。

表1 試樣中材料的物理性能和力學性能參數

2 數值模擬結果分析

2.1 接頭殘余變形分布特點

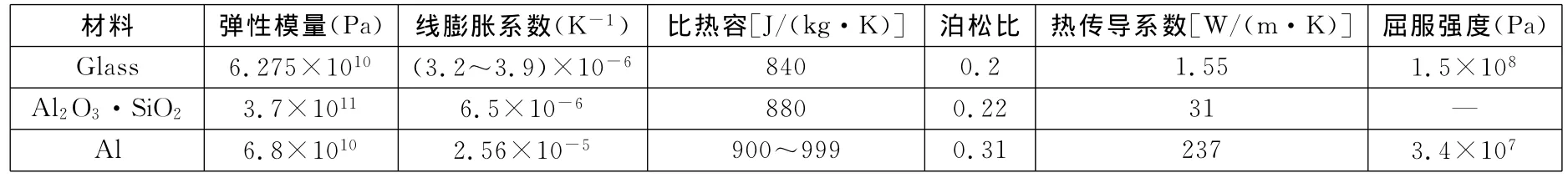

圖2為九層玻璃與鋁試件典型位置位移曲線。由于底面中心O點為變形固定約束點,因此該處所有位移值為零。由圖2(a)可知,由于玻璃和鋁彈性模量和強度極限值的較大差異,試件冷卻后玻璃部分的變形很小,最小值為1.29×10-21m;鋁層部分變形很大,最大值為4.305×10-6m,變形主要集中在鋁層,從而形成了試件有規律的循環變化的位移曲線特征。三個典型位置處,對角棱線處的位移最大,邊線處位移次之,中心軸線處位移最小。試件冷卻后主要發生了沿厚度方向的收縮變形,收縮量約為2.79×10-7m,圖2(a)和圖2(b)中曲線的數值接近,基本特征相同。由于試件各處的冷卻收縮量不同,試件冷卻后內部存在殘余應力和應變,試件發生翹曲。經計算,試件表面的絕對不平度為2.49×10-7,單位長度不平度為2.49×10-4。

圖2 九層玻璃與鋁試件典型位置位移曲線

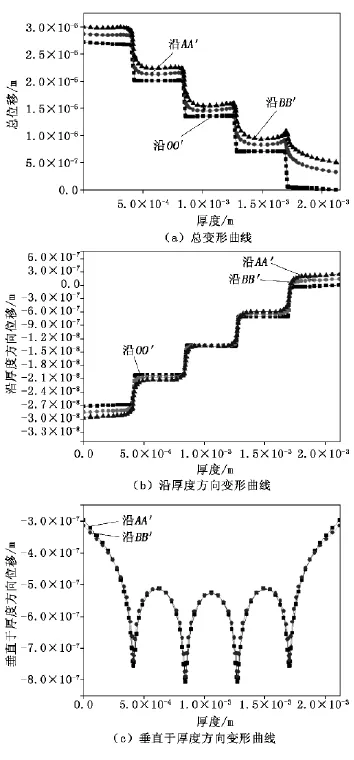

圖3為九層玻璃與鋁試件等效應變分布。由圖3可以看出,玻璃部分的等效應變值很小;鋁層部分的應變值較大,達到2.56×10-2;過渡層應變值介于玻璃和鋁層應變值之間,數值偏小。三個典型位置中,中心軸線處的應變最大,邊線處應變次之,對角棱線處應變最小。所有應變分量值都小于零,屬于壓縮應變。

圖3 九層玻璃與鋁試件等效應變分布

2.2 接頭殘余應力分布特點

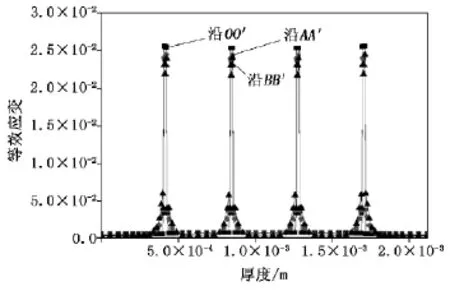

圖4為九層玻璃與鋁試件的殘余應力分布圖。如圖4(a)所示,等效應力沿厚度方向在過渡層上是最大的,過渡層兩側玻璃和鋁層內的等效應力值較小,且其關于鋁層呈對稱分布。等效應力最大值位于中心軸線OO′的過渡層內,其數值為1.08×109Pa。鋁層內的等效應力值為3.40×107Pa,達到了屈服極限,表明鋁層發生了塑性變形。

沿試件厚度方向的應力分量(見圖4(b))中,沿邊線和對角棱線的玻璃層處于較小的拉應力狀態,過渡層和鋁層處于較大的壓應力狀態,且過渡層內壓應力值最大,為3.64×108Pa。過渡層對角棱線處的應力大于邊線處應力。

垂直于試件厚度方向的應力分量曲線如圖4(c)所示。試件中沿中心軸線、邊線和對角棱線處的應力分量變化規律相同,中心軸線處應力最高。過渡層內為較大的拉應力,而鋁層內為較小的壓應力。過渡層內最大的拉應力值為1.09×109Pa。

圖4(d)為試件內剪應力變化曲線。剪應力主要發生在過渡層內,且其以中間鋁層為中心兩側對稱分布,方向相反。剪切應力從過渡層的最大值迅速減少到玻璃和鋁層零剪切應力狀態。過渡層上剪應力最大值位于與上表面玻璃層相鄰的過渡層內,最大值約為1.46×108Pa。

3 結論

通過采用MARC軟件進行數值模擬,對九層玻璃/鋁陽極試件的殘余應力應變進行分析,結果如下:

(1)玻璃/鋁試件冷卻后,由于各處的冷卻收縮量不同,其內部存在殘余應力應變,試件發生翹曲。經計算,試件表面的絕對不平度為2.49×10-7,單位長度不平度為2.49×10-4。中心軸線處鋁層的等效應變最大,且所有應變分量值都小于零,屬于壓縮應變。

(2)殘余應力分布規律為:中心軸線處過渡層內的等效應力最大,鋁層內的應力達到了其屈服極限,表明鋁層發生了塑性變形。

沿試件厚度方向的應力分量中,玻璃層處于較小的拉應力狀態,過渡層和鋁層處于較大的壓應力狀態。垂直于試件厚度方向的應力分量,過渡層內應力為較大的拉應力,而鋁層內的應力為較小的壓應力。剪應力最大值主要發生在過渡層內,其分布以中間鋁層為中心對稱分布,方向相反。

圖4 九層玻璃與鋁試件殘余應力

[1] 劉子健,劉翠榮,孟慶森.陽極連接的材料選擇與應用[J].機械工程與自動化,2007(6):187-188.

[2] 趙翔,梁明富.MEMS封裝中陽極技術影響因素研究和設計因素分析[J].新技術新工藝,2009(12):104.

[3] 劉翠榮.玻璃(陶瓷)與金屬陽極界面結構及力學性能[D].太原:太原理工大學,2008:91-130.

[4] LIU Cuirong,Lu Xiaoying,Yang Zhenyu,et al.Residual stress and deformation analysis of anodic bonded Multilayer of glass and aluminum[J].International Journal of Nonlinear Sciences and Numerical simulation,2008,9(4):347-353.

[5] 魯小瑩,劉翠榮,孟慶森.Pyrex玻璃/鋁多層陽極界面結構域力學分析[J].功能材料,2008,39(9):1466-1469.

[6] 賈拓生.五層玻璃與鋁靜電機理及應力數值模擬[D].太原:太原科技大學,2011:41-45.