井下氣動皮帶糾偏裝置設計

姜 波

(大同煤礦集團 小峪煤礦,山西 懷仁 038300)

0 引言

皮帶輸送機是煤礦井下主要的運輸設備,在煤礦運輸中起著至關重要的作用,只有皮帶平穩運行,才能保證煤礦的安全生產。煤礦井下特殊的環境是導致皮帶輸送機事故多發的主要原因,對皮帶進行多重安全保護可有效地防止事故的發生,而對皮帶跑偏的治理可有效地提高其運行效率和減少安全事故。

1 皮帶跑偏原因及后果

皮帶跑偏是指在運輸過程中發生皮帶偏離輸送機中心線的現象,造成此現象的原因主要有:皮帶機架的安裝不規范、物料堆積不平衡,皮帶運行不合理等,但實質是由于運行中受力不平衡導致皮帶發生偏移。皮帶跑偏危害性大:①會造成運輸物的翻轉,可能引發摩擦起火等事故,從而造成人員傷亡;②跑偏后皮帶磨損嚴重,皮帶強度降低,可能引發斷帶等重大事故;③會使物料灑落于設備上或者導致皮帶驅動受力不均勻,影響設備的使用壽命。在良好的環境下皮帶跑偏是治理的重點,而在井下惡劣的環境中它更是防止的重點。本文針對煤礦井下的運行環境對防止皮帶跑偏的方法進行探討并對糾偏裝置進行設計[1,2]。

2 常用糾偏裝置

為了防止皮帶跑偏引發事故,皮帶運輸機設計有糾正跑偏功能。目前,糾偏裝置主要有機械回轉式、液壓式和電動推桿式。常用的機械回轉式是當皮帶跑偏時,回轉托輥架根據偏轉位置反向旋轉,將皮帶糾正。該裝置結構簡單,但穩定性較差。在使用中發現其糾偏效果不明顯,不能完全將皮帶糾正在合適的位置;當皮帶跑偏嚴重時,由于糾偏效果差,反而導致皮帶運行不穩定。而液壓、電控式則需要提供動力源或利用皮帶運行為動力,因此其結構復雜,不利于井下復雜環境的使用,而電控式更需要額外增加機械電氣的防爆功能,極大地增加了設備的成本,即增加了煤礦生產成本;液壓無源式糾偏裝置利用運行中的皮帶作為動力源,簡化了機電結構,在部分礦井中進行了配備,但設備造價相對較高[3]。

3 氣動糾偏裝置

目前國家要求煤礦建立壓風自救系統,且規定在間隔不大于200m處應安裝供氣閥門。本設計就是以壓風系統的氣壓為動力,安裝本系統時只需在壓風管100m處位置加裝供氣閥,壓風管路與壓風系統的供氣閥通過三通接通,既不影響壓風系統的正常運行,又可以作為皮帶糾偏的動力源。當皮帶發生跑偏時,氣閥開啟,驅動氣缸使皮帶位置回正。氣動糾偏裝置無動力輸入、無電氣控制,可實現自動糾偏,適用于井下復雜的環境,也不會引起瓦斯爆炸。

3.1 氣動糾偏裝置結構設計

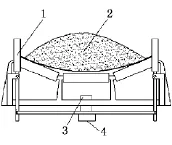

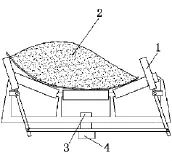

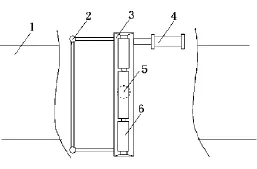

氣動糾偏裝置的托輥架通過轉軸與皮帶架連接,氣缸推動轉軸旋轉來進行糾偏。當皮帶正常運行時,立輥與托輥架保持初始平衡位置,如圖1所示,此時皮帶處于中間位置,沒有碰觸立輥;當皮帶發生跑偏時,如圖2所示,立輥被皮帶推動發生角度改變,立輥架隨著角度變化與換向閥發生位置的相對變化,從而啟動換向閥,使換向氣閥動作引發壓風管路中的氣體進入氣缸導致氣缸活塞伸縮。活塞桿的伸縮使回轉機架發生角度旋轉,使運行中的皮帶不斷回正。回轉機架回轉的目的就是為了調整皮帶位置,直到皮帶糾正后,立輥又處于初始位置,換向閥同時也相應處于中位(閉合),氣缸不動作,回轉機架結束旋轉。

本設計通過立輥的旋轉角度來判斷皮帶跑偏,同時也是通過立輥旋轉角度來開閉換向閥,從而調節氣缸活塞的位移量,使回轉托輥架旋轉,實現皮帶的糾偏。氣動糾偏機構如圖3所示。

圖1 皮帶平穩運行簡圖

圖2 皮帶跑偏簡圖

圖3 氣動糾偏機構簡圖

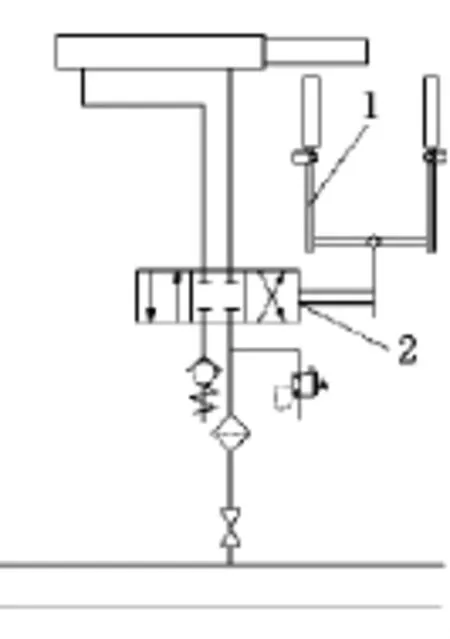

3.2 糾偏裝置氣動系統設計

糾偏裝置氣動系統需要與立輥配合以實現皮帶的糾偏。井下壓風系統氣壓為0.3MPa~0.8MPa,可以作為糾偏裝置的動力。部分礦井地質和系統復雜,風壓波動較大,需安裝增壓閥和穩壓閥,以滿足整個糾偏裝置的運行要求。壓風管路中的氣體主要不是來源于井下,而是來源于礦井地面,而地面環境也同樣煤塵較大,因此在壓風管通入糾偏裝置時必須安裝空氣濾芯,且保證每3個月對濾芯進行檢查和更換,以延長裝置的使用壽命。此外,為防止井下意外事故的發生,必須安裝釋壓閥,將釋壓壓力調整為1MPa,當系統發生故障或意外事件,壓力大于1MPa時,氣體從釋壓閥處排出,可實現降壓,釋壓閥氣體排氣口三通連接氣鈴,當發生事故時,氣鈴可以起到提醒作用。當釋壓閥發生壓力釋放動作后,進風管路中失去壓力,從而使系統停止運行,防止事故的發生。當皮帶糾正后,立輥恢復初始位置,立輥架使換向閥處于中位。此時,進氣管路側的氣缸腔內壓力與風管中壓力相同,而排氣管側的氣缸腔內無壓力,必然導致換向閥處于中位(關閉位置),活塞因兩腔壓力不同仍然發生伸縮,從而使糾正的皮帶再次跑偏。因此為了防止換向閥位于中位時,氣缸因兩腔氣壓差發生運動,安裝了止回閥。止回閥壓力設定應根據氣缸參數和風管壓力確定,以實現系統的平穩可靠運行。氣動系統簡圖見圖4。

圖4 氣動系統簡圖

4 結論

本裝置利用井下壓風系統為動力源,所以無需考慮防爆的要求。通過皮帶運行位置來判斷跑偏,通過風壓對跑偏的皮帶進行自動糾偏,減少了運輸事故,設備結構簡單,適用于建立了壓風系統且風壓穩定的礦井。

[1] 李曉軍.淺談礦井皮帶運輸機的管理[J].科學之友,2011(8):109-110.

[2] 王耀,仝榮山.皮帶運輸機膠帶跑偏的原因及控制方法[J].山西能源與節能,2009(6):24-25.

[3] 王鳳文,宋連英,李素敏.帶式輸送機常見跑偏問題的分析與處理[J].煤礦機械,2008(10):177-178.