高溫合金低壓渦輪盤機械加工技術(shù)研究

(中航工業(yè)黎明公司盤軸加工廠 ,遼寧 沈陽 110043)

1 概述

渦輪轉(zhuǎn)子部件是航空發(fā)動機最重要的核心熱端部件之一,渦輪部件的材料必須具有高的屈服強度、拉伸強度和足夠的朔性儲備,高的疲勞強度和低周疲勞性能,良好的耐腐蝕性能和組織穩(wěn)定性,能適應高溫下可靠工作的要求,也就是它要有足夠的高溫強度和良好的熱安定性,以及耐蝕能力。渦輪盤用材料多數(shù)是沉淀強化的鐵基或鎳基變形高溫合金,采用直接時效高溫合金GH4169 材料制造,屬于難切削加工材料,刀具易磨損。因此要求刀具材料在高溫下能保持足夠硬度和良好的耐磨性、耐熱性。本文針對高溫合金材料難加工的特點進行切削加工試驗,摸索該材料的加工特性,確定最佳加工工藝路線、切削參數(shù),研究最適合的刀具材料,不但滿足零件尺寸精度,表面粗糙度和技術(shù)要求,而且要有效的延長刀具的使用壽命。在滿足零件特殊結(jié)構(gòu)加工的同時,最大限度的提高加工的經(jīng)濟性。

2 零件結(jié)構(gòu)及工藝分析

設計要求

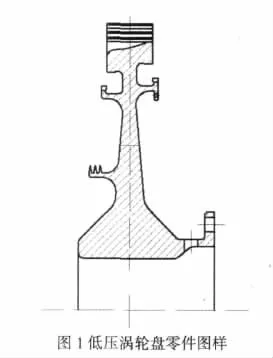

如圖1 所視為低壓渦輪盤的零件圖。從圖中可以看出該零件是一個典型的薄壁盤類零件。該零件材質(zhì)較硬,尺寸精度和技術(shù)條件要求高,最大外圓直徑為ф507mm,盤心直徑為ф233mm,毛料為Ⅰ類模鍛件,經(jīng)直接時效、粗加工并徑超聲波探傷合格后交付,盤的結(jié)構(gòu)形狀復雜,內(nèi)外配合表面多,端面上的安裝邊與腹板型面之間形成窄的環(huán)狀型腔,在型腔內(nèi)有大的轉(zhuǎn)接圓弧,加工部位開敞性差;盤的配合面及腹板型面之間的相互位置精度要求高,所以必須研究最佳的工藝路線、確定工藝參數(shù)和選用新型高強度、高耐磨的刀具材料,引用高強度大功率的加工設備。

3 機械加工工藝研究

3.1 設備

車加工數(shù)控設備選擇大功率四坐標加工中心,拉床選用HOFFMANN 數(shù)控高速側(cè)拉床。

3.2 工藝

3.2.1 加工高溫合金材料的刀具選擇及參數(shù)確定

高溫合金在切削加工時,切削負荷重,單位切削力可比中碳鋼高50%;切削溫度高,在相同的切削條件下,切削溫度約為45 鋼的1.5-2 倍;刀具磨損劇烈,刀具壽命明顯下降,在高切削溫度(750-1000℃)下,刀具產(chǎn)生嚴重的擴散磨損和氧化磨損;加工硬化現(xiàn)象嚴重,已加工表面的硬化程度可達200%-500%。因此高溫合金的可切削加工性能低,車加工比較困難。通過試驗來選擇最佳的刀具的材料和切削參數(shù)是十分必要的。通過陶瓷刀具和涂層刀具、硬質(zhì)合金刀具切削鐵基粉末冶金工件的對比試驗可知:在相同切削條件下,陶瓷刀具的耐用度高于涂層刀具和硬質(zhì)合金刀具,更適合于鐵基粉末冶金零件的切削加工;在相同切削參數(shù)下,因為陶瓷刀具的化學穩(wěn)定性較好且與試件的摩擦系數(shù)小,其加工表面粗糙度值小于涂層刀具。在一定的范圍內(nèi),隨著進給量的增大加工表面的粗糙度值Ra 明顯增大,而切削速度的變化對粗糙度影響不大;所選用陶瓷刀具加工表面的粗糙度值明顯低于所選用硬質(zhì)合金的加工表面粗糙度值。其原因是,刀具材料的化學穩(wěn)定性以及與工件之間的摩擦系數(shù)對加工表面有很大的影響,所選陶瓷刀具的化學穩(wěn)定性優(yōu)于所選硬質(zhì)合金刀具,并且與工件的摩擦系數(shù)較小,因而加工表面粗糙度較好。

3.2.2 車加工難點及解決方法

3.2.2.1 車加工難點

從零件圖2-1 中可以看出,低壓渦輪盤結(jié)構(gòu)復雜,型面點多,尺寸精度要求高,零件的大部分尺寸是在車加工中保證,因此車加工勞動量很大,占零件機械加工總的勞動量51%,其中精車工序是設計圖要求尺寸的最終形成工序,所以精車工序是車加工重點與難點。在車削加工過程中,由于從毛料到成品有較大的加工余量,因而會產(chǎn)生較大的切削力。由于受到切削力的影響,零件極易產(chǎn)生加工變形,從而造成零件壁厚難以保證,技術(shù)條件達不到設計要求。

在低壓渦輪盤兩端面處各有處環(huán)形槽,加工時則會引起應力的釋放,導致零件變形,相關(guān)尺寸37.5 ±0.02、0.1+0.1+0.05、φ450+0.063 0 超差以及相關(guān)技術(shù)條件的不合格,影響組件的裝配,因此工藝規(guī)程的工藝路線合理安排能有效控制零件變形,保證相關(guān)重要尺寸合格。零件篦齒尺寸較小且精度要求較高,進行車加工時篦齒刀易與零件腹板干涉,篦齒角度8°±30′、16°±30′要用刀體的正確安裝為前提保證。

3.2.2.2 解決方法

1、劃分加工階段,合理分配車加工工序的加工余量

針對加工余量大造成加工應力集中引起變形的問題,在制定工藝路線時采取了劃分加工階段,合理分配各車加工工序的加工余量的辦法,將車加工分為粗加工、半精加工和精加工。在粗加工時控制進刀量不大于0.5mm,通過多次進刀完成大余量的去除。這樣有效地減小了加工應力,并且精加工留有盡可能小的加工余量,保證成品后加工應力較小。

2 合理安排精車工序的路線

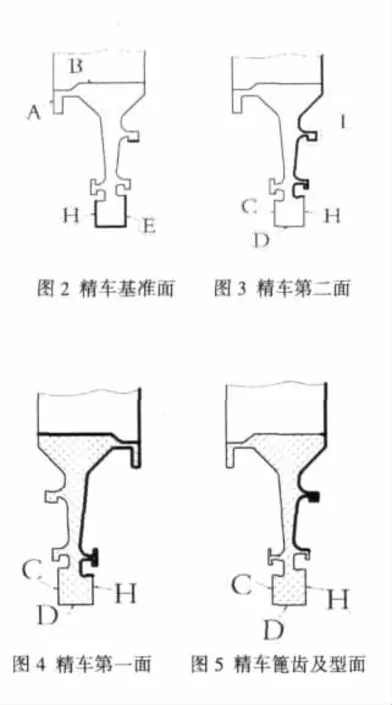

由于零件相互位置精度要求高,所以采用一次裝夾加工或用同一基準定位和找正的方法加工保證。如圖2 所示,此低壓渦輪盤選取輪緣外圓表面和兩側(cè)端面作為精車盤兩側(cè)面的共用工藝基準,加工時選用精度高的車床,一次裝夾加工到設計圖規(guī)定的尺寸,這種工藝方法能夠獲得好的垂直度和平行度。精車基準面時從兩側(cè)端面均勻去余量,以保證精加工表面的加工余量均勻。

如圖3 所示,精車第二面,選用數(shù)控車床,設計專用車床夾具裝夾零件,○C○D 為基準面,壓緊表面○H,為更好的釋放應力,防止零件變形,先把端面槽尺寸加工到位,其余部位留取0.2mm 余量,在精車第一面工序后加工到位。

如圖4 所示,精車第一面,選用數(shù)控車床,設計專用車床夾具裝夾零件,采用○C○D(共用工藝基準)為基準表面,壓緊表面○H。加工中由于型面較長,故采取接刀方法加工型面和轉(zhuǎn)接R。

如圖5 所示,精車篦齒及型面,選用普通車床,采取統(tǒng)一基準面和專用車床夾具,進行精加工篦齒時,由于缺少專用篦齒刀,通過篦齒形狀分析畫出篦齒刀形狀,改磨現(xiàn)有刀具,加工中還需要一把對刀樣板,可用于檢查刀具刃磨質(zhì)量,又可用于安裝刀具時保證齒形中心線與零件軸線垂直。

3.3 榫槽的拉削加工

由于拉床設備要求剛性較強,拉刀數(shù)量多,采用了多刀位德國HOFFMANN 數(shù)控高速側(cè)拉床。通過對榫槽投影試件及機床調(diào)整試件的試拉削,經(jīng)過50 倍投影檢查,調(diào)整了拉刀幾何參數(shù),使槽型完全滿足設計要求。在拉削零件過程中,由于拉削參數(shù)不合理,拉刀出現(xiàn)"崩齒"現(xiàn)象,通過調(diào)試,最終將拉削速度確定在1m/min,粗拉刀齒升量為0.05mm,精拉刀齒升量為0.03mm,有效解決了這一問題。首件拉削后通過檢測,發(fā)現(xiàn)零件輔板尺寸由于拉削產(chǎn)生的應力,向拉削方向產(chǎn)生了0.15-0.20mm 的傾斜變形。在拉具方案上進行了調(diào)整,增加了輔助支撐,有效降低拉削變形。

設計專用拉床夾具,該夾具只起夾緊盤件及與機床連接作用。榫槽的進氣角,榫槽的分度由機床上的船型工作臺和精密分度盤實現(xiàn) 。拉刀設計成采用漸切法、成型法相結(jié)合的方法進行拉削,用粗、精共14 把拉刀組合在一起,一個行程拉削一個榫槽。第1-7 把拉刀為粗開槽刀,采用漸切法,第8-13 把拉刀為粗拉齒形,采用漸切法,第14 把拉刀為精拉齒形,采用成型法拉削。

合理選用齒升量對設計拉刀十分重要,齒升量過大增加盤件和拉刀變形,切削力增大,從而導致冷作硬化的深度和程度以及表面微觀不平度加大。當設計粗拉刀時,在保證拉刀壽命的前提下,盡量選取較大的齒升量,這樣既縮短了拉刀的長度,又提高勞動生產(chǎn)率。拉刀幾何角度的選擇,是設計拉刀中的一個重要因素。一般粗拉刀齒升量較大,選用較大的前、后角,前角γ=15°~18°后角α=35°。精拉齒行時,為了增加拉刀的壽命,一般選較小后角,α=1°30′~3°。

4 結(jié)論

通過試驗研究證明,制定合理的工藝路線正確,選擇適合于高溫合金GH4169 材料的車加工的刀具材料和切削參數(shù),榫槽拉削加工拉刀、夾具設計使用正確是保證零件合格的關(guān)鍵。該零件的加工提升了高溫合金渦輪盤類零件的制造技術(shù)水平。

[1]透平機械現(xiàn)代制造技術(shù)叢書編委會編.盤軸制造技術(shù)[M].北京科學出版社.2002.

[2]航空材料實用手冊[M].中國標準出版社.1989.

[3]孟少農(nóng)主編.機械加工工藝手冊[M].北京:機械工業(yè)出版社.1992

[4]互換性與技術(shù)測量[M].高等教育出版社.1981.

[5]袁哲俊主編.金屬切削刀具[M].上海科學技術(shù)出版社.1992.