樹脂醇減壓精餾提取1,2-丙二醇的研究

周忠雄 劉國躍 屈紹廣 施云海*

(1上海石化鑫源化工實業有限公司,200540;2華東理工大學化學工程研究所,上海 200237)

樹脂醇(Resin alcohols)是由生物質原料轉化得到的山梨醇經催化裂解提取的初級產物——多組分二元醇[1],其主要組分為乙二醇(EG)、1,2 -丙二醇(PG)、1,4-丁二醇(BTD)、一縮二丙二醇,甘油等。一般情況下樹脂醇中EG(常壓沸點197.3℃)、PG(常壓沸點 188.2℃)、BTD(常壓沸點228.2℃)三者的物質的量分數可分別達到30%、60%和10%。樹脂醇直接用于生產不飽和樹脂時,不但可以大大降低不飽和樹脂制造成本,而且能明顯改善其性能,拉伸強度和抗彎曲強度等都高于一般產品。

多元醇中PG的應用更為廣泛,可用作不飽和聚酯樹脂的原料,在化妝品、牙膏和香皂中可與甘油或山梨醇配合用作潤濕劑[2],在染發劑中用作調濕、勻發劑,也用作防凍劑,還用于玻璃紙、增塑劑和制藥工業[3,4]。

本文利用Aspen Plus模擬軟件對以樹脂醇為原料的連續精餾過程進行模擬計算,考察理論塔板數、回流比、系統壓力等工藝條件對分離效果的影響。在此基礎上,采用負壓間歇精餾的方法對混合二元醇的分離進行研究,以期得到較高純度的PG產品,為后續的工業化生產提供理論和實踐經驗。

1 流程模擬軟件對工藝參數的計算

由于樹脂醇中各主要成分間的沸點相差不大,給混合物的分離造成一定的困難。為了更好地了解樹脂醇的分離效果,采用Aspen Plus軟件對實驗原料的負壓連續精餾進行模擬計算,考察精餾塔的理論塔板數、回流比、系統壓力等對分離效果的影響,并對工藝參數進行優化。模擬計算流程設置如圖1所示。

圖1 負壓精餾塔模擬計算流程

1.1 理論塔板數

理論塔板數的多少對樹脂醇組分間的分離程度和塔頂產品的純度有影響。表1是系統操作壓力為8 kPa、回流比為3的條件下,精餾塔的理論塔板數對塔頂溫度、耗能以及塔頂PG物質的量分數的影響,圖2為上述條件下理論塔板數與PG增量/理論塔板數增量的關系圖。

PG增量/理論塔板數增量定義為:塔頂PG物質的量分數的增加與理論塔板數增量的比值,其中增量的計算方法為后續各點與第1個計算點的差值。

表1 理論塔板數對塔頂產品的影響

圖2 理論塔板數與PG增量/理論塔板數增量的關系

由表1、圖2可知:理論塔板數對塔頂溫度的影響不大,而且塔的耗能隨理論塔板數的增加而減小,塔頂PG物質的量分數隨理論塔板數的增加而增加。結合塔頂產品PG物質的量分數和經濟因素,較適宜的理論塔板數為30。

1.2 回流比

回流比對于任何方式的精餾來說都是一個重要的操作參數,回流比的改變可以直接影響到分離的效果。回流比的增大能夠提高塔頂產品PG物質的量分數,但也增大了塔的能耗,因此必須結合工藝要求和能耗指標來設定回流比。圖3為模擬計算中回流比與塔頂產品中PG物質的量分數的關系,圖4為回流比與PG增量/耗能增量的關系。

由圖3、圖4可知:回流比的增加雖提高了塔頂產品中PG物質的量分數,但總體上耗能在不斷地升高。結合工藝要求和能耗指標,較適宜的回流比為2.5。

圖3 回流比與塔頂產品中PG物質的量分數的關系

圖4 回流比與PG增量/耗能增量的關系

1.3 系統壓力的影響

系統壓力是影響減壓精餾操作的又一個重要因素。計算中設定回流比為2.5,理論塔板數30。改變塔的操作壓力,計算塔頂PG物質的量分數和塔釜的能耗量,結果如表2所示。

表2 系統壓力對塔頂產品中PG物質的量分數的影響

由表2可知:在較適宜回流比下,壓力對塔頂產品中PG物質的量分數影響并不是很大,而只是對塔頂溫度有明顯的影響。耗能方面,壓力的降低反而會增加耗能,這是因為在進料量相同的條件下,負壓環境會使塔內的物料蒸發量增大,而蒸發量越大,需要供給的能量也越大。

2 實驗部分

2.1 實驗儀器及條件

直徑30 mm、高度1 500 mm的玻璃真空精餾塔,塔頂為帶電磁閥控制的冷凝頭,塔釜為1 000 mL玻璃絲口燒瓶,自制;GC-450型氣相色譜儀,美國瓦里安(Varian)公司生產;氫火焰離子化檢測器。

分析條件為:色譜柱柱溫190℃;氣化室和檢測器溫度220℃;載氣為流速60 mL/min的高純度氮氣、壓力為160.17 kPa的氫氣和壓力為150.36 kPa的空氣。

2.2 實驗原料

樹脂醇原料由上海鑫岳裝飾材料公司提供,其原料經氣相色譜分析可知,原料液中主要含有EG、PG、BTD的質量分數分別為24.98%,60.66%,5.60%。

2.3 實驗裝置與流程

分離實驗系在實驗玻璃填料精餾塔中進行,其中填充有玻璃絲填料,該玻璃絲填料的優點是質量輕、壓降低,單位等板高度也較低。該精餾過程的工藝流程如圖5所示[5]。

圖5 減壓精餾實驗工藝流程圖

實驗前先在蒸餾瓶中加入原料液,塔頂冷凝冷卻器通冷卻水冷卻,然后開啟真空泵對系統進行抽真空處理,塔內的壓力用U形汞壓差計測量,利用調節閥使塔內操作壓力保持穩定。開啟塔釜電熱碗加熱器電源,并通過調節器控制塔釜的加熱量與釜溫,塔體的保溫電壓由調壓器進行調節與控制。回流比的大小由塔頂冷凝器回流、出料閥門的開度來調節。

3 實驗條件和塔頂產品分析

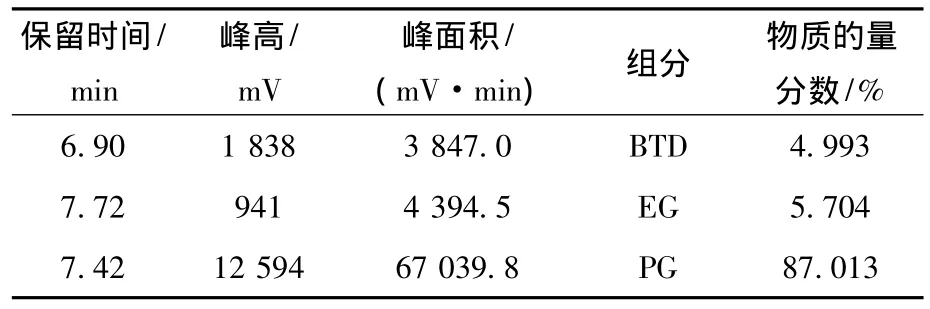

根據模擬計算結果,利用實驗室設備,采用間歇操作方式對該樹脂醇樣品進行分離實驗。限于設備條件,實驗室填料塔的理論塔板數經估算為18左右。在塔頂操作壓力為4.0~8.0 kPa,回流比為3.0的條件下,實驗得到的塔頂產物經氣相色譜儀分析主要為PG(1,2-丙二醇),其物質的量分數在87%(質量分數89.2%)以上,氣相色譜(毛細管色譜柱)分析圖譜及產品主要成分如圖6和表3所示。將該結果與理論塔板數18、回流比2.5~3.0和塔頂壓力4.0~8.0 kPa等模擬結果加以比較,可以看出實驗結果與模擬計算結果較為吻合,印證了模擬計算結果的準確性,利用該軟件進行工藝參數模擬計算是切實可行的。

圖6 塔頂產品組成色譜分析

表3 塔頂產品主要成分分析表

圖6、表3表明:采用負壓精餾的方法可對樹脂醇進行分離,從中可提取到物質的量分數較高的PG產品。

4 結論

實驗結果表明,采用間歇減壓精餾的方法可對樹脂醇中的PG進行分離和提純,從而得到較高物質的量分數的PG產品,實際分離提純數據與計算機模擬結果基本吻合。同時,結合工藝要求和能耗指標,通過模擬計算的結果表明:樹脂醇間歇減壓精餾法工藝中,較適宜的理論塔板數30,回流比2.5,在此條件下,精餾塔塔頂PG產品的物質的量分數可達92%;同時,在此條件下,精餾系統的操作壓力對塔頂產物中PG物質的量分數影響不大,而對塔頂溫度影響較大。

[1]姜增琨.木質生物質液化、催化裂解及加氫裂解制備多元醇類化合物的研究[D].北京化工大學,2012.

[2]鄭軍.1,2丙二醇國內外生產現狀及發展前景[J].熱固性樹脂,2009,24(1):58 -62.

[3]馮建,袁茂林,陳華,等.甘油催化氫解的研究與應用[J].化學進展,2007,19(5):651 -658.

[4]馮建,熊偉,賈云,等.Ru/TiO2催化劑上甘油氫解制1,2-丙二醇[J].催化學報,2011,32(9):1545 -1549.

[5]施云海,樂清華,許振良,等.減壓蒸餾分離甲醇和1,2-丙二醇混合物[J].齊魯石油化工,2000,28(4):257 -259.