旋流分離技術在裂解汽油加氫裝置上的應用

秦朝暉

(中國石化上海石油化工股份有限公司芳烴部,200540)

中國石化上海石油化工股份公司(以下簡稱上海石化)芳烴部1#芳烴聯合裝置4#汽油加氫裝置為上海石化300 kt/a乙烯改擴建配套裝置,于1998年4月建成投產。該裝置以上海石化烯烴部2#乙烯裝置裂解汽油為原料,通過預分餾塔脫除碳九以上的重組分和碳五以下的輕組分后,再經兩段加氫脫除雙烯烴、單烯烴和硫、氮、氧、金屬等雜質,生產的加氫汽油作為下游芳烴抽提裝置的原料。4#汽油加氫裝置原設計能力為裂解汽油200 kt,2002年經過增量改造,年處理能力增加到300 kt。

裂解汽油的二段加氫反應是在高溫下進行的[1-2],會產生大量反應熱,為迅速移走反應熱,需要用大量的氫氣進行循環。在冬季,由于環境溫度比較低,循環氫中夾帶液體的現象較為嚴重,液體進入壓縮機,在防喘振閥處形成積液。積液量累積到一定程度就會引起二段反應加熱爐聯鎖,還會造成循環氫壓縮機停機,影響裝置的長周期穩定運行。

針對4#汽油加氫裝置循環氫帶液問題,上海石化芳烴部和華東理工大學合作開發了循環氫旋流脫烴工藝技術,設計了相應的氣液旋流分離裝置,并于4#汽油加氫裝置大修期間在該裝置氫氣分離系統中增設一臺旋流分離裝置。項目實施后,有效減少了循環氫的帶液量,確保了壓縮機的正常運行。

1 旋流分離器的設計

1.1 旋流分離器的工作原理

自1885年氣體旋流分離器的第1件專利公開以來,旋流分離設備[3]逐漸應用于工業生產,在“氣固”、“液固”、“液液”等分離工藝中發揮著重要的作用。與重力分離器、旋風分離器、擴散式分離器、螺道式分離器和串接離心式分離器等氣液分離設備相比,氣液旋流分離設備具有分離效率高、結構簡單、無運動部件、使用壽命長等優點。

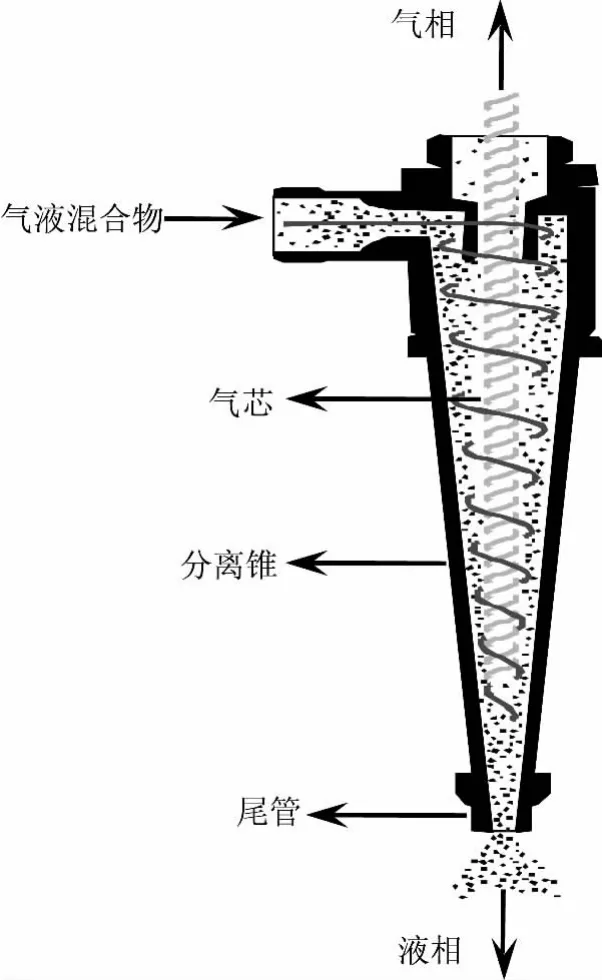

氣液旋流分離器的工作原理是依靠連續相-氣體、分散相-液滴之間的密度差,利用連續相在旋流器內高速旋轉產生的離心力將分散相從連續相中分離出來,從而達到連續相凈化和分散相富集的雙重目的,具體見圖1。

圖1顯示了氣液旋流分離器內部的流態狀況:含液氣體在一定壓力作用下從旋流分離器的進口沿切線方向進入旋流器,形成高速旋轉流,經分離錐后因流道截面的改變而增速,形成螺旋流態。同時,因流道截面進一步縮小,旋流速度繼續增加,在旋流器內部形成了一個穩定的離心力場,密度大的液滴受到較大離心力作用而被甩向旋流器的壁面,沿軸向向下由底流口流出;密度小的氣體受到的離心力較小,在分離錐的中心區聚結成氣芯,從溢流口排出,從而實現氣體的凈化和液滴的富集。

圖1 旋流分離示意

1.2 旋流分離器的設計

搭建了冷態模型實驗裝置,設計了直徑分別為 25,50,75,100,150 mm 的旋流芯管,旋流芯管的其他結構和相應的尺寸根據經驗及實驗確定。

分離性能實驗結果表明:直徑為75 mm的旋流分離芯管(簡稱DN75旋流芯管)分離性能和操作彈性最好,因此選擇這種規格的旋流分離芯管[4]。然而DN75旋流分離芯管的處理量小,無法滿足4#汽油加氫1#芳烴聯合裝置24 000 m3/h的循環氫處理量要求,因此需要多個旋流分離芯管并聯操作。

循環氫的實際操作壓力為2.65 MPa,因此在實際操作條件下循環氫的處理量Q*為:

式中,Q為標準狀態下循環氫的處理量,即24 000 m3/h。

DN75旋流分離芯管的處理量Qi為60 m3/h,因此需要的旋流分離芯管的數量n為:

考慮到操作工況的波動,選擇16根旋流分離芯管,按照一定的方式安裝在殼體內。

根據旋流分離理論以及實驗室研究結果,為了提高兩相的分離效率,4#汽油加氫裝置采用了DN75旋流分離芯管,每根旋流分離芯管主要由進料腔、分離錐、尾管和溢流口組成。采用16根旋流分離芯管并聯的方式,所有的旋流分離芯管以一定的排列方式固定在一個大的殼體中,殼體被2塊隔板從上至下分隔為完全隔開的3個封閉空間:中間腔體為進料腔,旋流分離芯管的進口也全部處于進料腔內;上面腔體為溢流腔,凈化后的氣體經溢流腔離開旋流分離器;最下面的腔體為底流腔,分離得到的液體從底流不斷地匯集到底流腔。當底流腔的液位超過某一設定值時,閥門打開進行自動排料。

2 改造方案及實施效果

2.1 改造方案

4#汽油加氫裝置氫氣分離系統原先的工藝流程中,裂解汽油一段、二段加氫反應物料分別進入高壓分離罐和高壓閃蒸罐進行氣液分離,與罐頂尾氫合并后進入循環氫壓縮機吸入罐,氣體進入循環氫壓縮機(GB-201)升壓,殘液則進入火炬系統。此次改造在循環氫壓縮機吸入罐進口前新增一臺氣液旋流分離器,經過旋流分離,頂部凈化后的氣體進入循環壓縮機吸入罐,底部的積液則由液位控制儀排出,送到下游硫化氫汽提塔進行處理。改造后4#汽油加氫裝置氫氣分離系統工藝流程見圖2。

圖2 改造后4#汽油加氫裝置氫氣分離系統工藝流程

2.2 實施效果

2011年11月1#芳烴聯合裝置4#汽油加氫裝置大修期間,在循環氫壓縮機吸入罐前增設了一臺循環氫旋流分離器。截止到2013年7月,增設的氣液旋流分離器已連續穩定運轉21個月,目前裝置運行穩定,取得了較好的使用效果。

2.2.1 循環氫進出口組成分析

裂解汽油兩段反應在臨氫狀態下進行,因此循環氫純度的高低影響到催化劑的運行周期。裝置在循環氫純度較高的情況下運行,可抑制催化劑的積炭失活,降低催化劑的床層壓降,減緩催化劑的提溫速率,從而達到延長催化劑運行周期的目的。旋流分離器投運后分別于2011年12月20,21,22,28 日,對進入旋流分離器前的循環氫氣相組分和出口氣相組分進行了采樣分析并計算這4天的平均值,分析結果(用物質的量分數表示)見表1。

表1 循環氫進出口氣相組成 %

由表1可見:由于循環氫夾帶的液滴得到有效分離,氫氣的純度有了較大幅度的提高,平均物質的量分數從改造前的82.51%提高到83.38%,增幅達0.87個百分點。循環氫脫烴設施投用后,二段反應器入口溫度3個月未作調整,表明催化劑的活性保持良好。

2.2.2 循環氫脫烴量統計

液滴脫除量是評價旋流分離器的重要指標之一。因此分別于 2011年 12月 20,21,23,27,28日對投用旋流分離器后的循環氫脫烴量進行了計量,將旋流分離器罐底出料調節閥的上下游閥門關閉4 h后測量液位高度。旋流分離器內徑為800 mm,液位檢測總高度為1 400 mm。現場檢測數據見表2。表2中體積(V)為計算結果,計算公式如下:

式中,D為內徑,mm;H為關閉調節閥4 h后測定的液位高度,mm。旋流分離器罐底檢測起始液位按30%控制。

表2 旋流分離器液位變化情況

由表2可見:關閉旋流分離罐罐底出料調節閥4 h后,液滴的平均脫除量為4.02 L,即排液量平均每天24.12 L。循環氫脫烴設施投用后,有效脫除了液烴類,徹底解決了壓縮機防喘振閥長期帶液的問題。

對脫除的重烴組分進行了分析,具體數據(用物質的量分數表示)見表3。

表3 烴類積液成分 %

由表3可見:循環氫夾帶的液體中含有摩爾分數約為90%的碳六、碳七組分。

2.2.3 改造前后蒸汽使用情況

由于循環氫中夾帶了大量的重烴液滴,使循環氫的表觀相對分子質量遠大于氫氣的相對分子質量,壓縮機的能耗較高。表4為增加旋流分離器前后壓縮機的轉速、負荷及高壓蒸汽用量數據。

表4 旋流分離器投運前后主要技術參數

增加旋流分離器以后,壓縮機的轉速從平均10 690 r/min提高到10 772 r/min。4#汽油加氫裝置大修前壓縮機進口壓力平均在2.55 MPa左右;大修后由于氫氣管網單向閥堵塞等原因,壓縮機進口壓力偏低,僅維持在2.16 MPa左右,與2011年9月、10月相比,高壓蒸汽量減少0.21 t/h(以11月、12月平均值計)。若折算成2.55 MPa的壓縮機進口壓力,在同樣的操作負荷下,高壓蒸汽用量減少至8.4 t/h;與未投運旋流分離器相比,高壓蒸汽用量減少4.2%,節約蒸汽的效果明顯。

3 經濟性分析

3.1 直接經濟效益

2011年9月、10月循環氫壓縮機高壓蒸汽量消耗量為8.77 t/h,增加旋流分離器后高壓蒸汽用量下降至8.4 t/h左右,即降低0.37 t/h。按每噸高壓蒸汽45.18元、裝置每年運行8 400 h計算,可產生經濟效益61.5萬元。

3.2 間接經濟效益

項目實施前,硫含量較高的壓縮機防喘振閥處烴類積液全部排入火炬罐,通過火炬氣液相回收泵輸送到4#裂解汽油加氫裝置原料罐;項目實施后,液相烴類物料通過循環氫脫烴設施分離后直接送到硫化氫汽提塔處理,有效控制了硫腐蝕對下游設備的影響。

4 結論

(1)開發的循環氫旋流脫烴工藝能夠滿足上海石化1#芳烴聯合裝置4#汽油加氫裝置工況要求。

(2)4#汽油加氫裝置增設旋流分離器后,氫氣的純度(物質的量分數)提高0.87個百分點,每天去除的液滴總量在24 L以上,壓縮機平均轉速從10 690 r/min提高到10 772 r/min。

(3)4#汽油加氫裝置增設旋流分離器后,高壓變氣用量下降,每年可增加效益61.5萬元,并實現了裝置的長周期穩定運行。

[1]祁世會.延長裂解汽油加氫催化劑的使用壽命[J].石化技術與應用,2004,22(5):351 -353.

[2]馬紅江.裂解汽油加氫催化劑研制及工業應用[J].石化技術與應用,2005,23(3):193 -195.

[3]Chine B,Concha F.Flow patterns in conical and cylindrical hydrocyclones[J].Chemical Engineering Journal,2000(80):267-273.

[4] 沈其松.氣溶膠微旋流捕獲過程實驗研究[D].上海:華東理工大學,2012.