海上平臺組裝式修井裝置的設(shè)計與計算

蓋永革,古青海,江正清

(1.中國石油大學(xué)(華東),山東 青島266555;2.中石化勝利石油工程有限公司a.井下作業(yè)公司;b.鉆井工藝研究院,山東 東營257000)①

修井作業(yè)是提高原油采收率的重要措施。目前,可供海上油田選擇的修井設(shè)施主要包括平臺模塊鉆機,即1個平臺需鉆較多的開發(fā)井時,選擇平臺模塊鉆機完成鉆完井工作,后期作為該油田修井設(shè)施等[1]。綜合考慮投資成本,海上部分采油平臺不適合安裝固定的修井設(shè)備,修井作業(yè)主要依靠鉆井船重新就位或?qū)S霉ぷ鞔瑏硗瓿伞D壳埃苿邮叫蘧O(shè)施的生產(chǎn)任務(wù)繁重,無法滿足海上修井作業(yè)的需求,許多油井不能及時進(jìn)行修井作業(yè),影響了淺海油田的石油開發(fā),而且移動式修井設(shè)施的作業(yè)成本較高。目前,僅渤海海域就建有13座無修井機采油平臺,所以研制簡易、輕型、模塊化、修井作業(yè)成本低的海上組裝式修井裝置是非常必要的。

1 海上修井裝置的發(fā)展趨勢

在國內(nèi),海洋修井機經(jīng)過近20a的發(fā)展,已初步形成系列化,功能上基本能滿足海洋油田的需求。為適應(yīng)不同海域環(huán)境、不同平臺類型、不同作業(yè)方式以及特殊作業(yè)的需要,我國海洋修井機目前呈現(xiàn)出多元化的發(fā)展趨勢,例如可搬遷式、小模塊化海洋修井機和海洋模塊鉆機等[2]。近年研制成功了多功能海洋3 000m鉆修機,標(biāo)志著我國海洋石油鉆采裝備研制能力取得重大進(jìn)展,該鉆修井機集鉆井、完井、修井3項功能于一體,適用于自升式、自航式海洋多功能鉆井船作業(yè)。在結(jié)構(gòu)設(shè)計上,全部實現(xiàn)模塊化和高移運性,可滿足海上作業(yè)現(xiàn)場頻繁拆卸、移運和安裝的需要,能大幅提高海洋油氣勘探開發(fā)的工作效率。

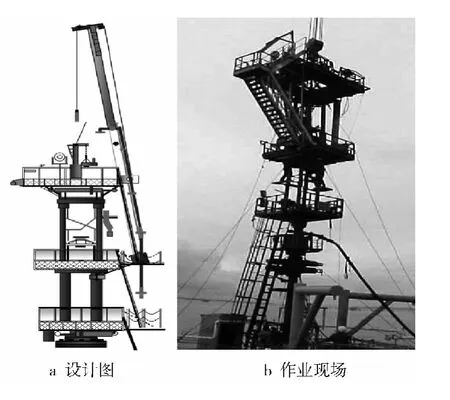

通過引進(jìn)、國產(chǎn)化、再創(chuàng)新,目前我國海上采油平臺已普遍裝備了國產(chǎn)海洋鉆修井機,但在整機的設(shè)計水平、防腐工藝水平、產(chǎn)品質(zhì)量控制和管理水平、廠家提供的隨機技術(shù)資料等方面與國外海洋鉆修機相比仍存在一定差距[3],在針對不同平臺類型、特殊要求而研制的鉆修機與國外存在較大差距,例如國外已針對單井或無承載能力采油平臺開發(fā)出液壓簡易修井裝置(如圖1),國內(nèi)尚未見類式修井裝置研制的相關(guān)報道。

圖1 國外的海上簡易修井裝置

鉆修井設(shè)備的安全性、穩(wěn)定性、運移性以及設(shè)計上的統(tǒng)一性等影響著石油工業(yè)相關(guān)工程的安全與穩(wěn)定性,同時也決定著工程的成本投入水平。因此,設(shè)備更加安全可靠,壽命較長,性能更優(yōu);更趨機械化、自動化、智能化,設(shè)備的高效節(jié)能特性更為突出;能夠滿足不同環(huán)境條件之下的作業(yè)需求等是未來鉆修井設(shè)備發(fā)展的主要方向[5]。

2 海上組裝式修井裝置總體方案

2.1 技術(shù)要求

設(shè)計的海上組裝式修井裝置符合石油鉆機和修井機標(biāo)準(zhǔn) GB/T 23505—2009、API相關(guān)標(biāo)準(zhǔn)及中國海洋石油總公司企業(yè)標(biāo)準(zhǔn)Q/HS 2007。采用模塊化設(shè)計,自升式井架,模塊質(zhì)量小于5t。裝置作業(yè)時采油平臺僅承受修井裝置的自重力,管柱與提拔載荷可分配到井口上。

主要技術(shù)參數(shù)[6-7]:

名義小修井深(2″外加厚油管)4 000m

名義大修井深(2″鉆桿)3 200m

額定鉤載 600kN

最大鉤載 900kN

絞車功率 275kW

井架高度 30m(22m)

二層臺安裝高度單根(雙根)8.5m(16.5m)

有效繩數(shù) 6根

鋼絲繩直徑 26mm

大鉤最大起升速度 1.2m/s

整機總質(zhì)量 50t

2.2 總體結(jié)構(gòu)方案

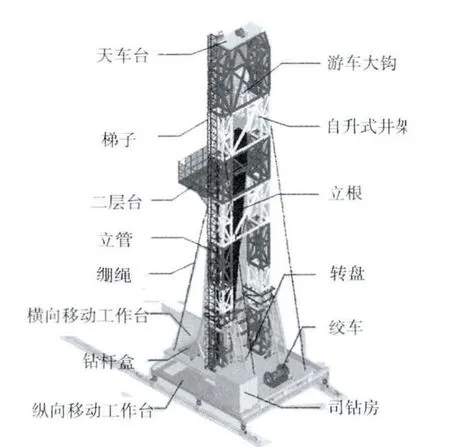

根據(jù)整體要求和主要技術(shù)參數(shù),通過技術(shù)調(diào)研和分析研究,確定了總體結(jié)構(gòu)方案,如圖2。包括縱橫向移動工作臺、自升式井架、電機直驅(qū)絞車、電機直驅(qū)鉆盤、天車臺、游動系統(tǒng)、司鉆控制房及井口連接組件等。

圖2 海上組裝式修井裝置結(jié)構(gòu)方案

特點:

1) 通過液壓驅(qū)動使底座橫向及縱向移動,可進(jìn)行叢式井作業(yè)。

2) 采油平臺僅承受海上簡易修井裝置的自重力,作業(yè)過程中的起升重力和作業(yè)管柱的重力由井口承擔(dān)。

3) 井架為自升式結(jié)構(gòu),利用梯形基礎(chǔ)座的油缸進(jìn)行井架的起升操作。井架分段、分片制造,便于運輸,節(jié)約運輸成本,且安裝簡便、起升平穩(wěn)、工作可靠。

4) 工作臺移動、井架起升、井口承載控制等均采用液壓技術(shù),充分發(fā)揮液壓驅(qū)動的優(yōu)勢。在液壓件的選用、液壓系統(tǒng)和閥板的設(shè)計上均以高可靠性和節(jié)能為原則,減小裝機功率。考慮液壓系統(tǒng)工作的非同時性,可采用統(tǒng)一的液壓泵站,提高設(shè)備的利用率。

5) 絞車、轉(zhuǎn)盤采用低速大扭矩交流電機直接驅(qū)動,較少了傳動環(huán)節(jié),效率高、維修方便,控制方便。

6) 游車、天車等均采用相關(guān)標(biāo)準(zhǔn)規(guī)定的通用件,性能可靠。

7) 操作室采用側(cè)掛室安裝,減小工作臺的面積。控制方式采用集中控制及遠(yuǎn)程氣控操作相結(jié)合的方案。

8) 井架設(shè)計有4個繃?yán)K點,可根據(jù)現(xiàn)場實際情況確定是否安裝繃?yán)K。

9) 整機結(jié)構(gòu)為模塊化設(shè)計,模塊質(zhì)量均小于5t,適用于采油平臺小型吊車安裝的需要。

3 關(guān)鍵部件結(jié)構(gòu)

3.1 橫縱向移動式工作臺

橫縱向移動式工作臺由橫向工作臺、橫向移動導(dǎo)軌、橫向支腿、縱向工作臺、縱向移動導(dǎo)軌、支撐油缸等組成,結(jié)構(gòu)方案如圖3。

圖3 橫縱向移動式工作臺結(jié)構(gòu)方案

3.1.1 技術(shù)特點

1) 橫縱向移動式工作臺由6個油缸支撐,每個支撐油缸下部連接4個滾輪,通過驅(qū)動機構(gòu)可使修井機整體沿軌道移動,以對準(zhǔn)待修井井口。每組滾輪設(shè)置軌道制動器,可使鉆臺與軌道相互固定。

2) 支撐油缸活塞伸出,可使工作臺整體上升。在整體沿著軌道前后移動過程中其下端的重力傳遞短節(jié)不與井口法蘭發(fā)生干涉碰撞。對準(zhǔn)井眼后,油缸活塞縮回,使工作臺整體下移,接近井口法蘭時停止下移,并微調(diào)井口重力傳遞短節(jié)下部的法蘭,使螺栓孔對準(zhǔn),穿上法蘭螺栓;進(jìn)一步下放鉆臺,使井口連接短節(jié)法蘭與井口法蘭接觸,再固定法蘭螺栓。

3) 6個支撐油缸采用同步控制回路和穩(wěn)壓控制回路:同步回路確保工作臺起落時6個支撐油缸伸縮同步平穩(wěn);穩(wěn)壓控制回路則用于分配載荷,即支撐油缸以承擔(dān)修井機自重力為主,起升過程的其余重力由井口參與負(fù)擔(dān)。具體原理是:隨著鉤載的上升,支撐油缸內(nèi)的油壓隨之上升,達(dá)到設(shè)定數(shù)值后,穩(wěn)壓回路起作用,排出少量油液從而維持缸內(nèi)油壓不變(即承載力不再增加)。通過與工作臺固連的重力傳遞短節(jié)必然將多出的載荷轉(zhuǎn)移到井口上,這樣做的目的在于控制采油平臺自身承受的載荷,不至于過載。

4) 移動工作臺采用單元構(gòu)件設(shè)計,每個單元構(gòu)件質(zhì)量不超過5t,以利于在采油平臺上安裝。轉(zhuǎn)盤及重力傳替短節(jié)安裝于橫向工作臺上。

3.1.2 主要技術(shù)參數(shù)

油缸支撐力根據(jù)作業(yè)平臺的允許承受載荷設(shè)定

縱向工作臺長寬尺寸 9 600mm×8 980mm

橫向工作臺長寬尺寸 9 600mm×6 000mm

工作臺平均移動速度 0.3m/min

驅(qū)動液缸最大理論推力 800(200×4)kN

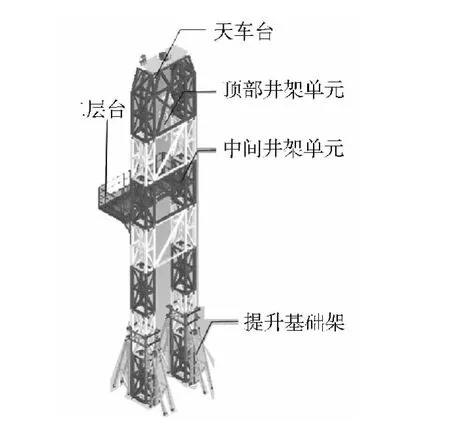

3.2 自升式井架

自升式井架由天車臺、頂部井架單元、中間井架單元、提升基礎(chǔ)架、二層臺組成,結(jié)構(gòu)方案如圖4。

3.2.1 技術(shù)特點

井架整體為龍門架結(jié)構(gòu),各井架單元為矩形桁架結(jié)構(gòu),提升基礎(chǔ)架為梯形結(jié)構(gòu),提升基礎(chǔ)架與縱向工作臺通過銷軸連接。用吊車依次將各井架單元送入提升基礎(chǔ)架內(nèi),進(jìn)行自提升安裝。底部井架單元固定在提升基礎(chǔ)架內(nèi)與縱向工作臺通過銷軸連接。各井架單元之間通過銷軸連接,根據(jù)自升式井架高度需要,中間井架單元可以為一組或多組。天車通過螺栓或銷軸與頂部井架單元上端連接,二層臺根據(jù)安裝高度的需要通過螺栓或銷軸與中間井架單元連接。

圖4 自升式井架結(jié)構(gòu)方案

3.2.2 主要技術(shù)參數(shù)

大鉤最大載荷(3×4輪系、無風(fēng)載、無立根)900kN

井架工作高度(由鉆臺面至天車梁下面)30m

頂部開襠(正面)2.0m

底部開襠(正面)3.0m

二層臺安裝高度單根(雙根 )8.5m(16.5m)

立根容量(3.5in鉆桿10m單根/20m雙根)1 200m/2 400m

井架允許風(fēng)力

①保全設(shè)備(鉤載為零 二層臺無立根)47.8m/s

②等候天氣(鉤載為零 二層臺站滿立根)36m/s

③起放井架 8.3m/s

配套天車型號 TC-90

井架起升液壓油缸額定載荷 240kN

井架各單元尺寸與質(zhì)量

首節(jié)井架尺寸1 500mm×1 000mm×6 000mm,質(zhì)量1 890kg

中間井架尺寸1 500mm×1 000mm×4 000mm,質(zhì)量1 450kg

提升基礎(chǔ)架尺寸6 500mm×2 020mm×5 900mm,質(zhì)量2 500kg

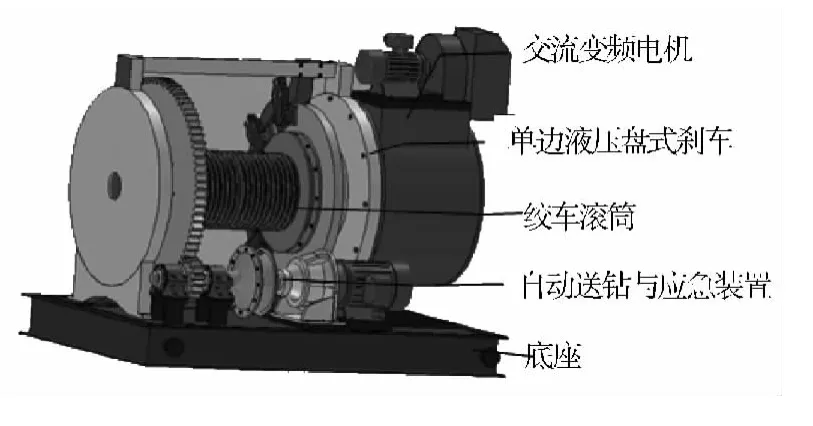

3.3 絞車

絞車采用交流變頻電驅(qū)動技術(shù),依據(jù)SY/T5532—2010《石油鉆機絞車》技術(shù)規(guī)范設(shè)計。JC18/P型絞車由1臺交流變頻電機、單邊液壓盤式剎車裝置、絞車滾筒、集成式自動送鉆與應(yīng)急裝置、底座等部件組成,如圖5。

圖5 電機直驅(qū)單軸絞車結(jié)構(gòu)

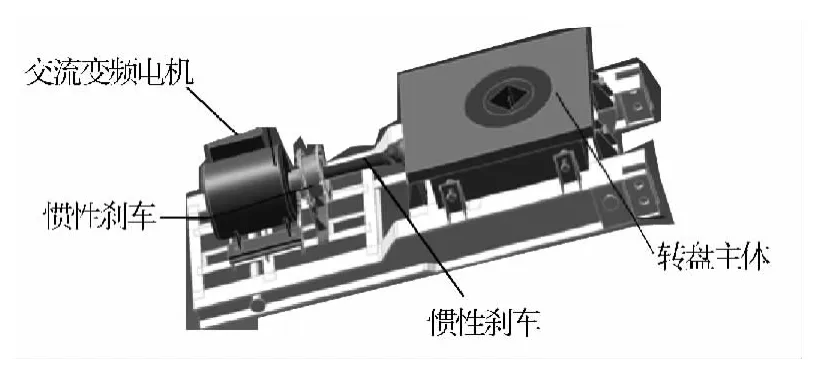

3.4 轉(zhuǎn)盤

依據(jù)SY5080—2004,《石油鉆機和修井機用轉(zhuǎn)盤》標(biāo)準(zhǔn)設(shè)計ZP100型轉(zhuǎn)盤。采用交流變頻電機直接驅(qū)動,結(jié)構(gòu)如圖6。

圖6 ZP100型交流驅(qū)動轉(zhuǎn)盤結(jié)構(gòu)

4 井架強度校核

4.1 載荷工況

根據(jù)API Spec 4F標(biāo)準(zhǔn),修井機井架設(shè)計計算應(yīng)遵循以下工況。

1) 有繃?yán)K、前面來風(fēng)(風(fēng)速47.8m/s)、無立根載荷組合工況。

2) 有繃?yán)K、前面來風(fēng)(風(fēng)速36m/s)、滿立根載荷組合工況。

3) 有繃?yán)K、側(cè)面來風(fēng)(風(fēng)速47.8m/s)、無立根載荷組合工況。

4) 有繃?yán)K、側(cè)面來風(fēng)(風(fēng)速36m/s)、滿立根載荷組合工況。

5) 無繃?yán)K、前面來風(fēng)(風(fēng)速47.8m/s)、無立根載荷組合工況。

6) 無繃?yán)K、前面來風(fēng)(風(fēng)速36m/s)、滿立根載荷組合工況。

7) 無繃?yán)K、側(cè)面來風(fēng)(風(fēng)速47.8m/s)、無立根載荷組合工況。

8) 無繃?yán)K、側(cè)面來風(fēng)(風(fēng)速36m/s)、滿立根載荷組合工況。

4.2 計算結(jié)果

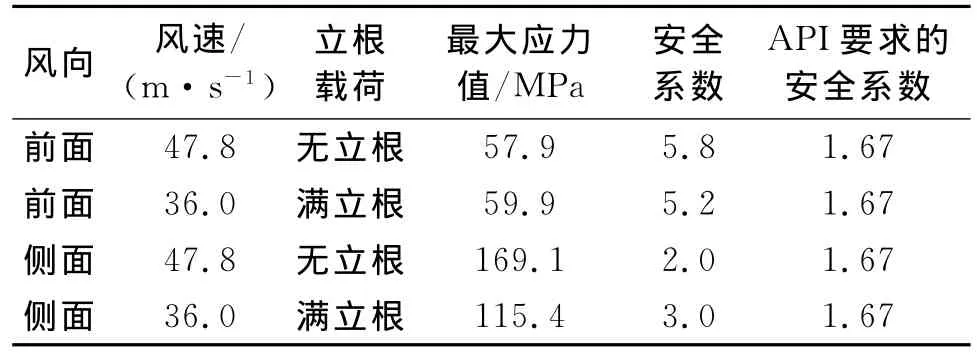

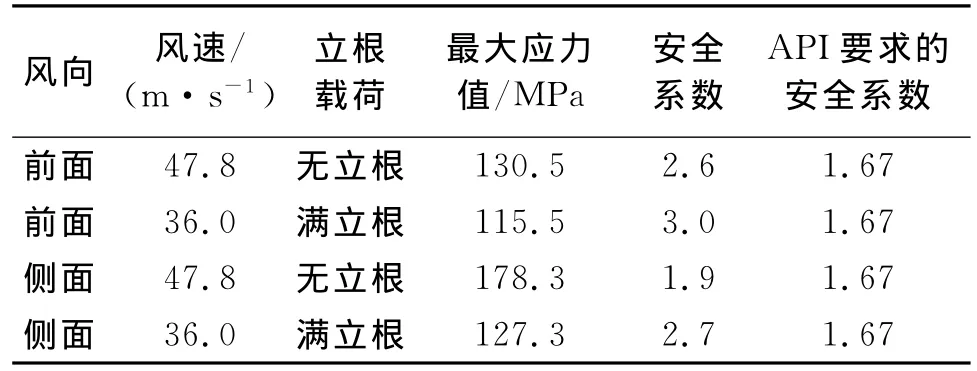

采用ANSYS有限元分析軟件建立井架模型,施加載荷并計算[8],結(jié)果如表1~2。該井架滿足API規(guī)定的安全系數(shù)要求。

表1 有繃?yán)K時井架的計算結(jié)果

表2 無繃?yán)K時井架的計算結(jié)果

4 結(jié)論

1) 海上組裝式修井裝置設(shè)計有橫縱向移動式工作臺,滿足叢式井組的作業(yè)需要。自升式井架為龍門架結(jié)構(gòu),各井架單元采用矩形桁架結(jié)構(gòu),用吊車依次將每個井架單元送入安裝在底座上的提升基礎(chǔ)架內(nèi),進(jìn)行自提升安裝,占用平臺面積小,適應(yīng)天氣能力強。各部分均采用模塊化設(shè)計,最大模塊質(zhì)量5t,運輸、吊裝方便,滿足采油平臺小型吊裝的要求。可根據(jù)采油平臺的承載能力設(shè)定修井裝置作用在采油平臺的最大載荷。

2) 有限元計算分析表明該修井裝置滿足API規(guī)定的安全系數(shù)要求。

3) 本文的研究成果為下一步研制海上組裝式修井裝置奠定了基礎(chǔ)。

[1]符 翔,李玉光.海上油田修井設(shè)施方案選擇[J].石油機械,2007 ,35(2):61-63.

[2]徐田甜,張美榮.我國海洋鉆修井機的應(yīng)用[J].船舶工程,2008 ,30(4):6-10.

[3]魯 獻(xiàn).對國產(chǎn)在役海洋修井機存在問題的探討[J].長江大學(xué)學(xué)報:自然科學(xué)版,2008,5(3):56-58.

[4]李士斌,王傳平.海洋小平臺修井機井架設(shè)計[J].石油礦場機械,2008,37(12):80-82.

[5]劉春生.關(guān)于石油鉆井作業(yè)中鉆修井機械設(shè)備發(fā)展問題的探究[J].裝備制造技術(shù),2011(11):95-96.

[6]GB/T 23505—2009,石油鉆機和修井機[S].

[7]GB/T 25428—2010,鉆井和采油設(shè)備 鉆井和修井井架、底座[S].

[8]何 下,劉清友.基于Pro/E的海洋修井機井架靜態(tài)設(shè)計[J].石油礦場機械,2003,32(6):34-36.