塔河油田抽油桿斷裂原因分析及防治對策

楊小輝,甄建偉,陳 燦,施 碩,于國龍

(中國石化西北油田分公司 采油三廠,新疆 輪臺841600)①

截止2011年底,塔河油田采油三廠共有有桿泵油井187口,平均泵掛深度2 669m,液面1 380m。其抽油桿柱一般以19mm×22mm×25mm三級HL級鐓鍛抽油桿組合而成。2011年,抽油桿斷裂共計14井次,比2010年增加9井次,作業費用約¥260萬元,造成產量損失近1 476t,嚴重影響了企業的經濟效益。因此,有必要對抽油桿柱的斷裂原因進行分析,并有針對性地采取一些防治措施。

1 抽油桿斷裂特點

從宏觀上看,抽油桿的斷口整體都較平整,無偏磨、彎曲、縮徑等現象,表現為典型的疲勞斷裂特征。疲勞裂紋擴展區斷面光滑、平齊,其外緣中點可見明顯的機械損傷或腐蝕痕跡,即疲勞裂紋源區;瞬斷區斷面粗糙并伴有剪切唇和斜斷面。其斷裂位置主要位于抽油桿接頭的圓弧過渡區及其附近部位。

2 斷裂原因分析

2.1 抽油桿材質

根據SY/T5029—2006《抽油桿》標準,對部分斷桿取樣,對其化學成分、拉伸性能、沖擊性能、硬度及金相顯微組織5項理化性能指標進行檢測或試驗,結果表明:送檢抽油桿材料為35CrMo,桿體材料組織為均勻的回火索氏體,硬度、拉伸性能及沖擊性能也均滿足該標準對HL級抽油桿的要求。因此,抽油桿斷裂與抽油桿質量無關。

2.2 斷口顯微特征

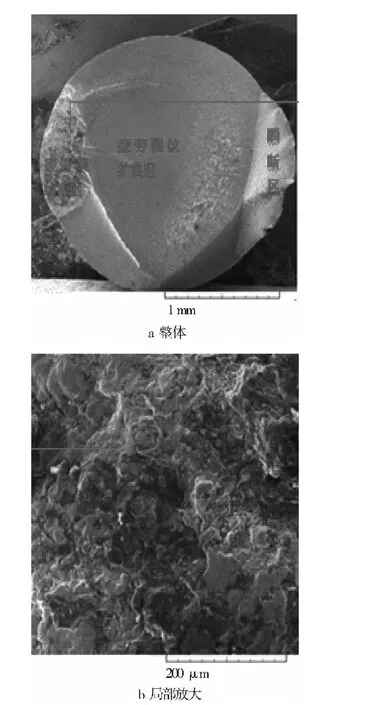

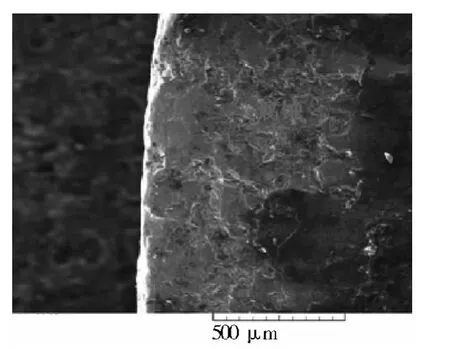

1) 腐蝕疲勞斷裂 腐蝕疲勞斷裂是零件在交變應力和腐蝕介質的聯合作用下發生的低應力斷裂[1]。腐蝕形成腐蝕坑后,抽油桿在工作過程中,首先在腐蝕坑處產生應力集中,形成腐蝕疲勞裂紋源,隨后在交變應力的作用下,裂紋不斷擴展,導致抽油桿的有效斷面減少,最終斷裂。塔河油田油藏H2S含量高(斷桿井平均 H2S含量13 041mg/m3)、地層水總礦化度 (17.5~26.3)×104mg/L,為 CaCI2水型,抽油桿因此易被腐蝕形成應力薄弱點。通過對斷口進行電鏡掃描,發現一些斷桿斷口處的疲勞裂紋源區具有硫化物所特有的珊瑚狀腐蝕產物(如圖1)且斷口附近具有明顯腐蝕痕跡(如圖2)。結合斷桿斷裂特點分析,腐蝕疲勞斷裂是抽油桿頻繁斷裂的重要原因。

圖1 腐蝕產物電鏡掃描結果

圖2 斷口附近腐蝕坑

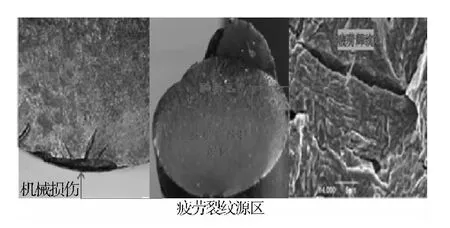

2) 機械損傷引發疲勞斷裂 抽油桿在運輸及使用過程中,受人為或其他因素影響,很容易在表面形成凹坑或刻痕等機械損傷。抽油桿服役時,會因此而產生應力集中,形成疲勞裂紋源,最終造成抽油桿疲勞失效(如圖3)。另外,這些缺陷處于腐蝕介質環境中,會加快對抽油桿的腐蝕破壞,從而引起早期失效[2]。

圖3 斷口處的機械損傷痕跡及斷面疲勞輝紋

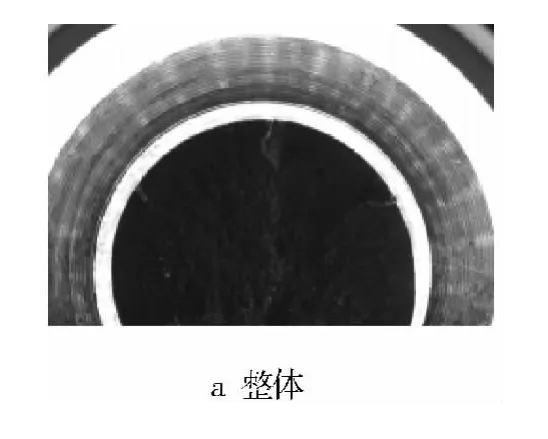

3) 預緊力不足導致疲勞斷裂 雖然鐓鍛抽油桿螺紋接頭與桿體一同進行調質處理,但組織、晶粒度和性能并不完全相同。外螺紋和卸荷槽與抽油桿其他部位相比組織明顯粗大,抗拉強度最低,是抽油桿的薄弱點[3]。由抽油桿接頭的受力分析可知,只要卸荷槽根部臺肩面與接箍端面間的擠壓力大于抽油桿承受的載荷時,即上扣扭矩達到要求,保持足夠的預緊力,抽油桿就不會受到交變應力的影響,引發抽油桿過早失效。對TP3井卸荷槽斷口進行放大觀察,其根部的臺肩面完整,生產加工過程中留下的環狀紋路清晰可見,臺肩面上未見與接箍接觸痕跡(如圖4)。因此,結合斷口形貌分析,該井抽油桿卸荷槽斷裂原因為作業時上扣不到位導致預緊力不足,形成疲勞斷裂。

圖4 抽油桿臺肩面形貌

2.3 斷點位置

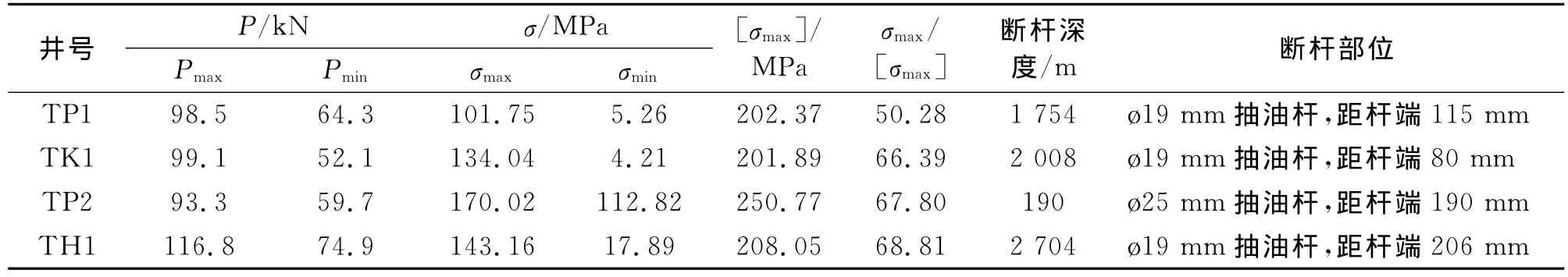

從單根抽油桿看,抽油桿在距推承臺肩面0~300mm范圍內發生斷裂比例最高,共斷裂10井次(表1),占總斷桿井數比例71.4%。該范圍為鐓鍛抽油桿的圓弧過渡區及熱影響區。抽油桿在此區域失效原因除腐蝕、機械損傷外,抽油桿熱影響區在鍛造過程中產生縱向高的殘余拉應力和金相組織粗大,使其疲勞強度比桿體降低為另一重要原因。另外,抽油桿圓弧過渡區受軸向曲率影響,工作中承受的應力會超過設計值,容易引發抽油桿疲勞失效[4]。

從整體看,抽油桿斷裂主要發生在抽油桿柱中下部,斷點深度超過1 335m(平均泵掛深度的一半)的井數達9井次(如表1),占斷桿總井數比例64.3%。由于塔河油田采油三廠泵掛深,桿柱組合一般按桿柱最輕方法進行設計,抽油桿長徑比很大。下沖程過程中,當抽油泵柱塞所受阻力大于桿柱彎曲臨界值時,下部桿柱將發生彎曲變形,在彎曲處產生附加應力。這一附加應力使下部抽油桿的工作可靠性大幅下降,易斷裂失效。

2.4 斷面應力

根據相關公式[5]對斷面應力進行計算(如表1),14口桿斷井斷點最大應力σmax均未超過修正古德曼最大許用應力[σmax],但抽油桿在應力范圍比σmax/[σmax]>80%的情況下發生斷裂的比例較高,共計8井次,占斷桿總井數比例57.1%。綜合14口斷桿井平均泵掛2 732m,液面2 146m,沉沒度僅586m分析,油井供液不足導致抽油桿應力范圍比高不是抽油桿頻繁斷裂的誘發因素,卻是造成抽油桿頻繁斷裂的促進因素。

表1 斷桿井有關參數

續表1

2.5 抽油桿服役時間

根據標準SY/T5029—2006,HL型抽油桿應力疲勞極限的最少周次為106次,按目前常用的14型游梁式抽油機最小沖次3min-1計算,只需經過大約232d就能達到上述周次。所有斷裂抽油桿本階段服役時間21~460d不等,因抽油桿缺乏規范管理,累計服役時間不詳。因此,部分抽油桿可能存在因服役時間過長形成早期缺陷,最終導致疲勞斷裂的可能性。

3 抽油桿斷裂防治對策

3.1 推廣長沖程抽油機

目前,塔河油田采油三廠的長沖程抽油機最大沖程可達7.3m,沖次在0.5~3.0min-1無級可調。應用長沖程抽油機的15口機抽井,泵掛均超過3 500m,但無一井發生抽油桿斷裂,其中連續生產時間超過300d的達6井次,占總井數比例40%,最長生產時間已達661d。

3.2 優化桿柱設計

抽油桿最大許用應力與腐蝕系數密切相關,考慮塔河油田介質腐蝕性強,進行桿柱設計時腐蝕系數由以往的0.9改為0.8,提高桿柱的耐受性。同時,在抽油桿底部增加加重桿,增加抽油桿柱底部的抗彎曲性能。

3.3 嚴格控制應力范圍比

將應力范圍比控制在80%以下,可有效防止抽油桿疲勞斷裂,具體做法有3種:

1) 建立每口井的功圖液面臺賬,利用修正古德曼圖方法監測抽油桿應力范圍比,及時優化工作制度。

2) 對稠油井或原油乳化井及時優化摻稀量或加藥量。

3) 對回壓高井進行后流程摻稀、加藥或在流程管線上增設增壓裝置。

3.4 加強施工隊伍管理和作業質量監督

提高施工隊伍責任心,加強修井作業現場的監督檢查,嚴禁不合格抽油桿入井,防止抽油桿因人為因素而頻繁斷裂。

3.5 加強抽油桿管理

因大量抽油桿需要清洗及維護,考慮可操作性,建立每口井抽油桿檔案后,按使用年限對抽油桿分批管理,定期對抽油桿進行探傷檢測,摸索抽油桿疲勞斷裂規律,以此制定合理的抽油桿報廢制度。

4 結論

1) 塔河油田采油三廠的抽油桿頻繁斷裂,主要是較強的腐蝕環境與高應力載荷造成。

2) 在加強抽油桿管理、提高作業質量的基礎上,應用長沖程、慢沖次抽油機,不僅可以有效地防止抽油桿斷裂,還可保證抽油機井產量穩定。

3) 為滿足深井生產需要,塔河油田使用的HL級鋼制抽油桿的屈服強度達到1 000MPa,在常用鋼制抽油桿中居首。但材料屈服強度越高,對應力腐蝕和氫脆就越敏感。塔河油田采油三廠的油井普遍高含H2S且地層水總礦化度高,為CaCI2水型。因此,在油、套環空添加緩蝕劑或使用防腐抽油桿應是防止抽油桿頻繁斷裂的重要研究方向。

[1]劉建國,高 嵩,劉 軍.抽油桿失效原因探討[J].油氣田地面工程,2006,25(6):43.

[2]田 豐,吳則中,李 策,等.抽油桿的失效分析[J].石油礦場機械,1986,15(1):52-56.

[3]張艷敏.抽油桿失效分析[J].石油礦場機械,2011,40(9):85-88.

[4]馬效忠,裴潤有,吳宗福.抽油桿柱斷脫原因剖析與綜合防治[J].石油鉆采工藝,1995,17(6):93-97.

[5]司海媛.運用修正古德曼圖優化抽油機井參數[J].規劃設計,2011,30(4):48-49.