利用高壓管道自動焊技術提高高壓管道一次合格率

梁海東

(中石化第四建設公司,天津 300270)

1 高壓管道焊接工程的施工特點和難點

高壓管道壁厚較厚,使用壓力等級較高,施焊母材多為 20G、A106Gr.B、06Cr18Ni11Ti、06Cr19Ni10、022Cr19Ni10等材料。在施焊過程中,每道焊口施焊一次合格率較難保證,勞動強度大,需要的作業(yè)時間較長,其高壓管道自動焊需從細微抓起。

以中石化四建公司在中石化長煉分公司170萬t/年渣油加氫處理裝置的管道施工為例,裝置中涉及的材料主要包括幾個類別:碳素鋼——20#、20G、A106 Gr.B;奧氏體不銹鋼——06Cr18Ni11Ti、06Cr19-Ni10、022Cr19-Ni10 等。

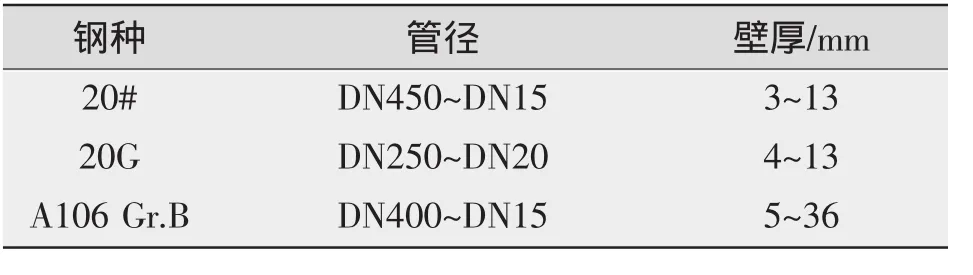

工藝管線規(guī)格參數(shù)信息如表1、表2所示。

2 焊接和熱處理工藝

從近年來施工現(xiàn)場焊接過程管理中易出現(xiàn)紕漏的地方入手,制定出現(xiàn)場可操作的施焊工藝,應用到自動焊技術的施焊過程。

(1)在施工前期認真核對設計要求及圖紙信息,編制詳細可行的焊接作業(yè)指導書。在施工中采用氬弧焊打底與CO2半自動焊填充蓋面或氬弧焊打底與埋弧焊填充蓋面相結合的焊接方法。

表1工藝管線規(guī)格——Ⅰ類鋼

表2工藝管線規(guī)格——Ⅱ類鋼

(2)項目焊接責任工程師根據(jù)施工設計文件和施工規(guī)范要求,從焊材管理入手到焊縫施焊及熱處理工藝,編制了針對施工現(xiàn)場焊接及熱處理工藝管理辦法。

a.統(tǒng)一使用焊材發(fā)放票,如圖1所示。

焊材發(fā)放票發(fā)放使用說明:焊材發(fā)放票一式兩聯(lián),第一聯(lián)與第二聯(lián)之間鋪放復寫紙,由施工單位焊接技術負責人填寫。施工單位焊接技術負責人填寫時應嚴格按照填寫說明填寫焊材發(fā)放票,字跡清晰工整。第一聯(lián)填寫完畢后,由焊工本人憑此票據(jù)至焊材庫領取焊材,第二聯(lián)留施工單位內部核對焊材使用量及核對焊材成本等工作使用。

b.焊接材料管理規(guī)定。

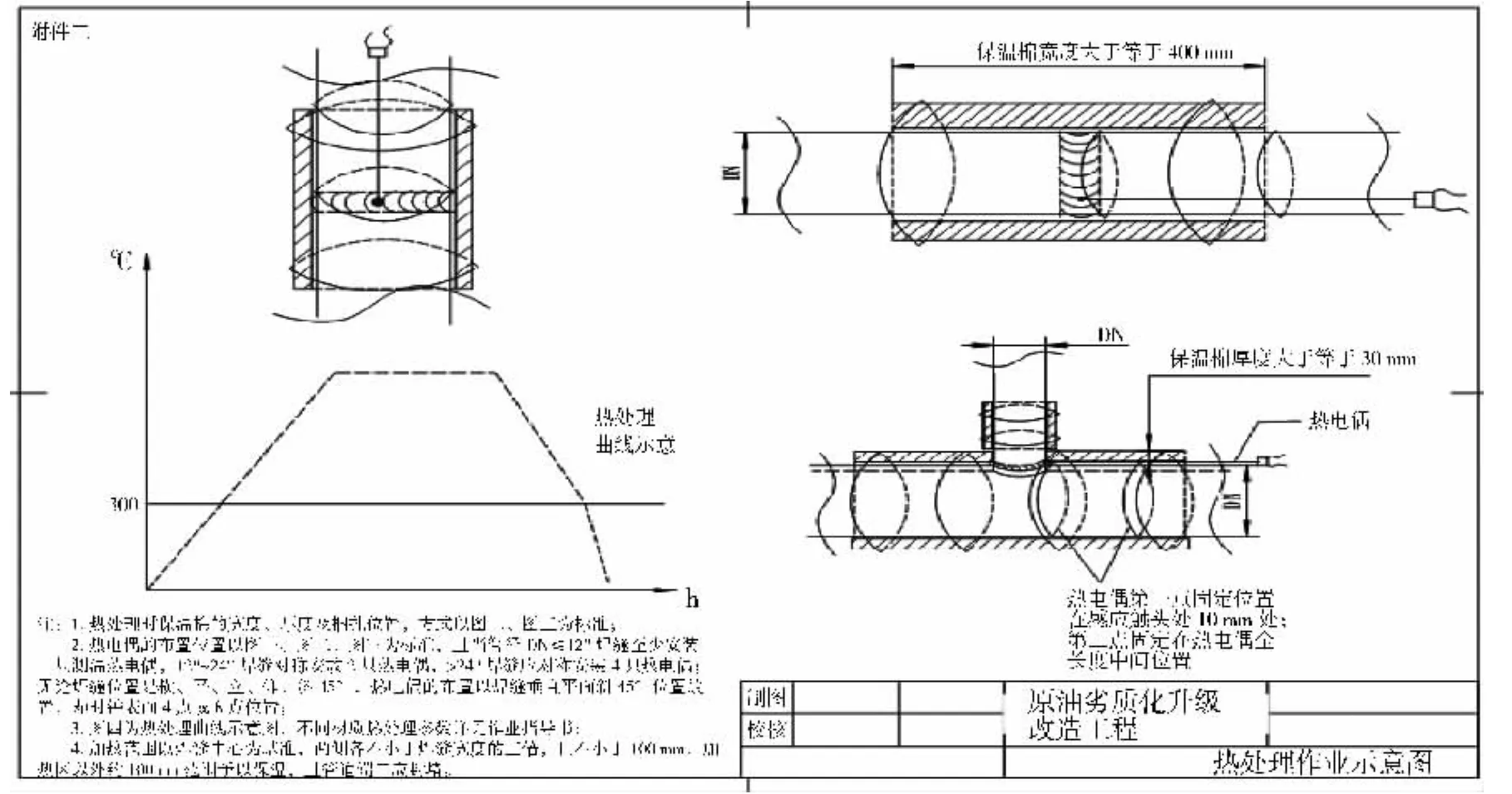

圖2 熱處理作業(yè)指導書及熱處理作業(yè)示意

圖1 焊材發(fā)放票示意

從焊材申購、焊材審批、焊材采購、焊材到貨、焊材發(fā)放、二級焊材庫管理發(fā)放要求層層把關。加強焊材的管理,焊材執(zhí)行三不發(fā)制度,即焊條桶不合格不發(fā)、沒有焊材領用卡不發(fā)、焊條頭回收數(shù)量不夠不發(fā)。

c.熱處理作業(yè)指導書及熱處理作業(yè)示意如圖圖2所示。

d.熱處理技術質量管理規(guī)定。

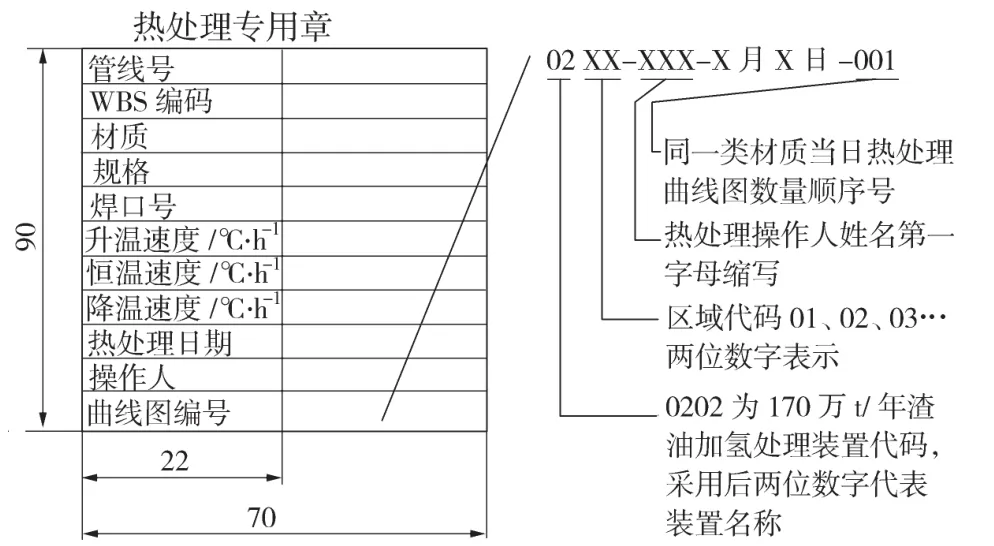

熱處理人員進廠前,人員資質報項目審核后,報大項技術部熱處理責任工程師處進行備案,方可入場。熱處理操作人員應熟悉專業(yè)標準、工藝、設備和測量儀表,嚴格按熱處理工藝參數(shù)進行操作,隨時觀察和調整操作過程。在實施熱處理操作過程中,應隨時觀測自動記錄曲線所顯示的各項熱處理數(shù)據(jù)的變化趨勢,及時調整,以保證符合規(guī)定要求。統(tǒng)一使用熱處理專用章,如圖3所示。

圖3 熱處理專用章示意

e.焊工管理。

入場焊接作業(yè)人員必須持有《TSG Z6002-2010特種設備焊接操作人員考核細則》有效證件,在入場前經(jīng)安全教育合格后,入場進行上崗考試。待考試合格后方可上崗施焊。在焊工管理方面,堅持無證焊接和錯用焊材零容忍制度。

(3)采用先進的自動焊技術。

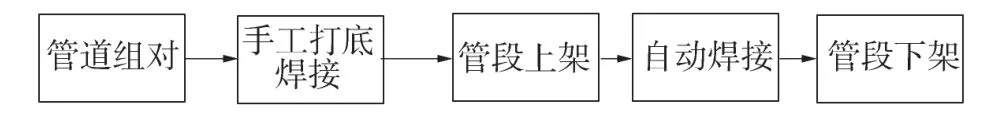

在管道預制過程中廣泛采用自動焊技術,通過不斷改進自動焊焊接工藝,有效保證焊接質量,提高勞動效率。自動焊施工步驟如圖4、圖5所示。

圖4 自動焊施工步驟

圖5 自動焊接

①坡口加工方法。

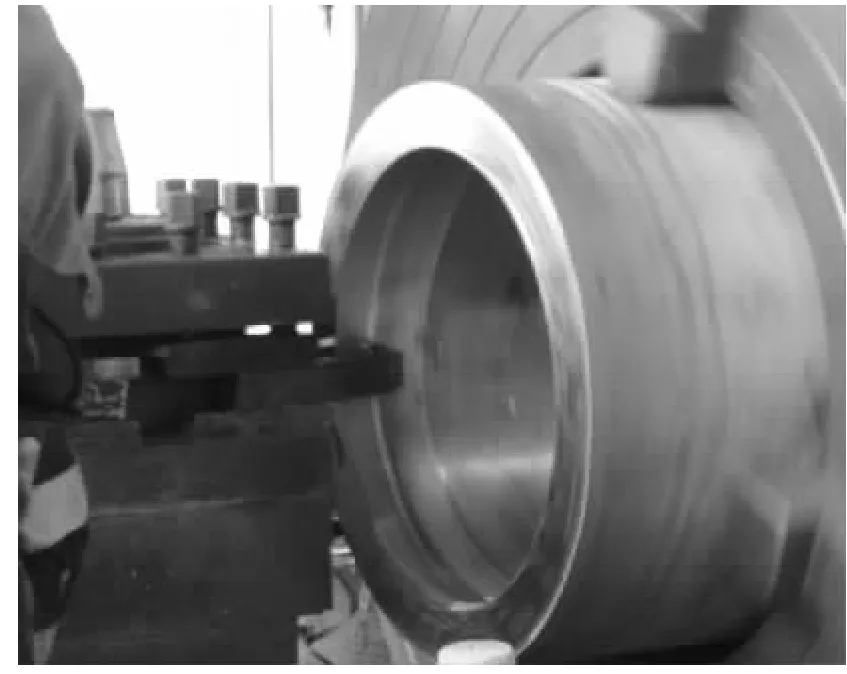

a.SHA級管道必須采用機加工方法,在預制場設置車床進行坡口加工,安裝管段經(jīng)現(xiàn)場實測后在預制場中完成下料和坡口加工。

b.SHB、SHC及SHD級管道的管子,在下料過程中也采用車床加工坡口。當現(xiàn)場安裝過程中采用氧-乙炔焰或等離子切割時,切割后必須去除影響焊接質量的表面層,如圖6所示。

圖6 車床加工坡口

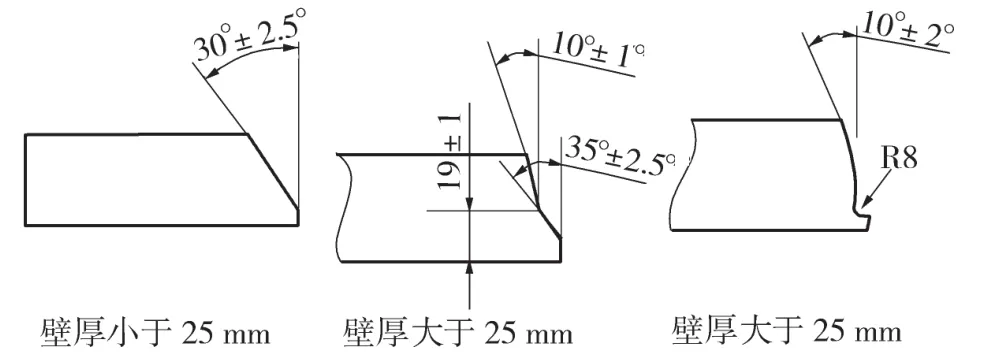

②坡口形式。

坡口形式的選擇以確保根部焊透為原則,在此基礎上考慮盡量減少焊縫尺寸和焊縫的熔敷金屬量。一般情況下,厚度小于25 mm時,采用V型坡口;大于25 mm時,加工成V+U型或U型坡口,如圖7所示。

圖7 坡口加工

③焊前清理。

組對前用角向磨光機、棒式砂輪機等將坡口及內外兩側20 mm范圍內的母材表面清理干凈,直到露出金屬光澤,不銹鋼坡口打磨清理采用白剛玉砂輪片,不得與碳鋼材質用的砂輪片混用,預制及擺放區(qū)域與碳鋼及其他合金鋼分開。

④坡口檢查。

現(xiàn)場安裝焊縫采用火焰加工的坡口修磨完畢后,應對坡口表面進行檢查,確保坡口表面不存在裂紋、分層、表面脆硬層等缺陷;鉻鉬鋼沒有裂紋、氣孔和其他缺陷為合格。

⑤焊口組對。

壁厚相同的管道組成件組對時應使內壁平齊,其錯邊量不應超過下列規(guī)定:SHA級管道為壁厚的10%,且不大于0.5 mm;SHB、SHC及SHD級管道為壁厚的10%,且不大于1 mm。SHA級管道的內壁差0.5 mm或外壁差2 mm;SHB、SHC及SHD級管道的內壁差1 mm或外壁差2 mm,如圖8所示。

圖8 焊口組對

⑥層間溫度控制。

Ⅰ類鋼按照施工規(guī)范要求,層間溫度不能超過預熱溫度(超過30mm的管材)。不銹鋼施焊過程中,每臺自動焊設備必須配備一臺紅外線測溫儀,在自動焊焊機施焊過程中,控制層間溫度。

(4)自動焊焊接工藝。

自動焊施焊時工藝參數(shù)嚴格按照評定合格的工藝評定編制焊接工藝作業(yè)指導書。

a.在氬弧焊打底時注意引弧和收弧質量,引弧時采用回焊引弧法,收弧時要填滿弧坑。

b.在不銹鋼鋼管上焊接組對卡具時,卡具的材質應與管材相同,否則應用焊接該鋼管的焊條在卡具上堆焊過渡層,且組對施焊時應在施焊位置采取預熱措施。

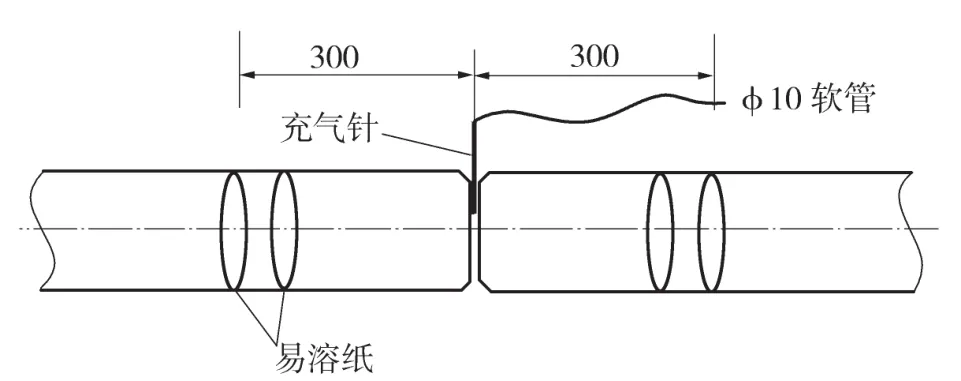

c.充氬保護如圖9所示。

①合金元素含量超過3%的管子焊接時,若采用氬弧焊打底,背面應充氬保護。充氬方式可根據(jù)具體情況采用多種形式,但要保證氬氣消耗量最小。

圖9 充氬保護

②充氬時用錫箔紙沿圓周粘貼在焊口外側,以保證充氬效果,待一段時間后,檢測充氬情況,符合要求后進行焊接。

③如采用海綿等進行充氬時,必須在焊接完成后及時取出,并在海綿上施加便捷拉取鐵絲。

3 自動焊施焊完畢焊口缺陷返修

(1)采用角向磨光機打磨清除缺陷,并將打磨部位修整成約50°的橢圓形。

(2)焊縫返修采用GTAW的焊接方法按正式施焊工藝進行。

(3)材質或厚度要求需預熱工藝施焊焊縫,在進行返修時預熱溫度值取上限,采用電加熱方式進行加熱。

(4)需焊后熱處理的焊縫修補完畢后按原工藝進行熱處理。

(5)焊縫返修完后按照原檢查程序進行外觀檢查和無損檢測。

通過以上焊接工程控制管理辦法,在施工現(xiàn)場施焊高壓管道時廣泛采用自動焊施焊高壓管道,可有效提高一次焊接合格率和勞動效率。為石油化工裝置高效、平穩(wěn)、長時間運行提供保障。