電動單梁起重機∏型主梁制作工藝的改進

蘇文瑛,劉德平

(1.鄭州大學機電一體化研究所,河南鄭州450001;2.河南機電高等專科學校,河南新鄉453000)

LD型電動單梁起重機是一種與CD1或MD1型電動葫蘆配套使用的有軌運行的 輕小型起重機 (起重量為1~10 t,跨度為7.5~22.5 m),工作環境溫度為-20~60℃,具有結構簡單,安裝、維修快捷方便,操作簡便易學,安裝價格相對便宜等優點,廣泛用于機加工、裝配、修理及倉庫等場合,越來越受到中小企業的青睞[1]。然而,現有的LD型電動單梁起重機∏型主梁采用的是沖壓成形、多段拼接的生產工藝,已不能滿足當今社會低耗能、集成生產、低人工投入的生產要求。

作者通過分析總結傳統∏型主梁制作工藝的缺點,提出了主梁成形的新工藝,取得了良好的經濟效益和社會效益。

1 改進前∏型主梁的制作工藝及缺點

1.1 傳統∏型主梁焊接結構及制作工藝

目前,國內生產的LD型電動單梁起重機主梁大多采用箱形工字梁,即采用壓制的∏型槽鋼與工字鋼組合焊接而成,電動葫蘆以工字鋼下翼緣板為軌道[2]。

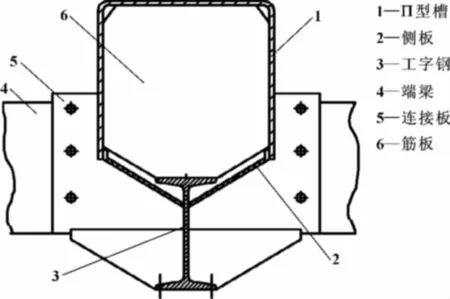

主梁焊接結構所采用的工字型組合截面如圖1所示,首先筋板6以1 m為間隔與∏型槽1焊為一體,然后與工字鋼3組焊,接著,兩條側板2與工字鋼3和∏型槽1再焊接在一起,主梁兩端各焊接一塊預先加工好的連接板5,最后,連接板5與端梁4采用螺栓連接。

多年來,傳統的∏型梁是將多個∏型槽拼接在一起而形成的。通常∏型槽采用5~6 mm的鋼板一次壓制成型,槽長受剪板機剪口長度和壓力機工作臺長度的限制[3],因此∏型槽太短,需要將多個∏型槽拼接在一起,從而使得主梁縱向拼接焊縫增多。傳統的∏型槽制作工藝如圖2所示。

圖1 工字型組合截面

圖2 改進前∏型槽的制作工藝

1.2 傳統∏型梁制作工藝的缺點

(1)產品質量低。主梁采用箱型工字梁,工字型組合截面通過角焊縫將翼緣板與腹板拼接而成。而主梁∏型槽的拼接又使得主梁縱向焊縫增多,增大了因焊接缺陷帶來的不安全因素[4]。

(2)生產效率低。主梁∏型槽使用沖壓成型多段拼接的工藝,需要多人多天才能完成一臺起重機主梁的加工。另外,生產不同規格的∏型槽時需要更換不同的胎具。

(3)焊接帶來的污染多。由于∏型槽的拼接,使得需要施焊的部位多,導致污染加重。

2 冷彎成型技術在∏型主梁中的應用

針對以上∏型主梁制作工藝的缺點,作者著重對∏型主梁∏型槽的制作工藝進行改進,改進后的主梁∏型槽采用冷彎成型技術加工。

2.1 冷彎成型技術

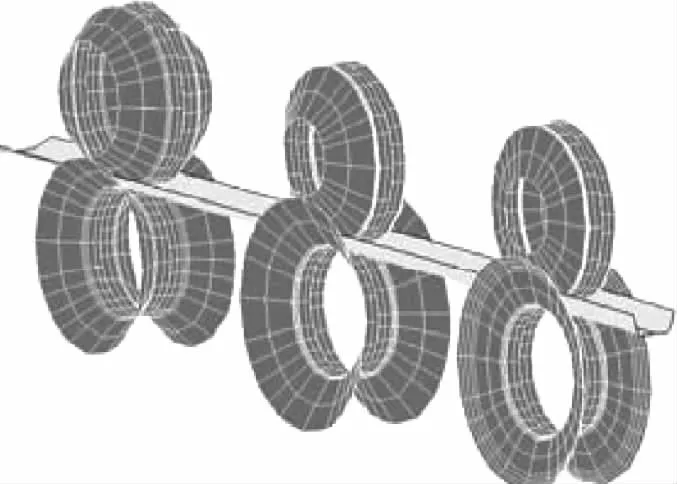

冷彎成型 (Cold Roll Forming)是板金屬加工的重要方法之一,是將卷料或單張板料通過由多對具有一定形狀成型軋輥組成的成型機對坯料逐步彎曲變形,從而得到均一截面產品的塑性加工方法,又可以稱作輥彎成型[5-8]。其輥彎成型變形過程如圖3所示。冷彎成型是一種節材、節能、高效、先進適用的板金屬成型工藝。

圖3 輥彎成型變形過程示意圖

20世紀80年代以來,冷彎成型技術在我國得到了廣泛的應用。在國內外,由于技術資料缺乏,工程技術人員經常要進行探索和利用試錯法解決工程問題[5]。近年來,輥彎成型工藝向成型難度較大的方向發展,其成型斷面復雜,外觀尺寸要求越來越高。

2.2 實施過程

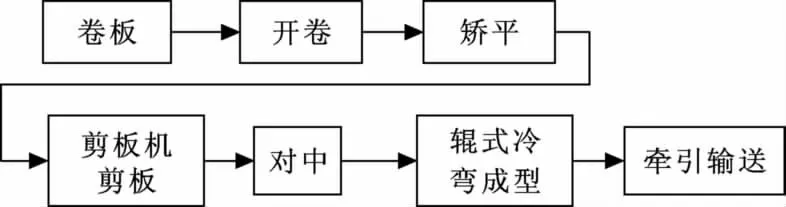

改進后的主梁∏型槽采用冷彎成型機加工,無需進行多個∏型槽的焊接對接。加工流程如圖4所示。首先,開卷機將卷板進行開卷,送入矯平機,將鋼板矯平整,再用剪板機把鋼板剪成合適的尺寸,然后通過鋼板對中裝置將鋼板送入冷彎成型機,成型后的∏型槽通過牽引輸送裝置以及平移裝置送入到筋板焊接工序。

圖4 ∏型槽冷彎成型加工工藝

全機采用PLC控制自動完成,需要的操作人員很少。

2.3 采用新工藝的優點

(1)降低了生產成本。冷彎工藝加工的∏型槽無焊縫,因此不需要焊條費、勞務費;冷彎工藝采用卷板,通常卷板的市場價格要比平板的低。

(2)提高了產品質量。采用冷彎成型∏型槽無焊縫加工,使得整個主梁的焊接缺陷減少,從而提高了主梁的質量。

(3)提高了生產效率。與沖壓成型多段拼接傳統工藝相比,采用冷彎成型新工藝,所需人工少,生產效率高。

(4)減輕了焊接污染。施焊的過程中會有大量有害物質釋放出來,而一次性整體成型的∏型槽無焊縫,從而減少了主梁制造過程中所產生的污染。

3 結論

改進后的工藝解決了設備占地面積大、生產不同規格∏型槽需要更換不同胎具的這一問題,無論從產品質量還是生產效率上都得到了一定的提高,已成功地應用于新鄉市起重機廠。冷彎成型新工藝使得LD型電動單梁起重機主梁的制造實現了“優質、高效、低消耗、低污染”。

【1】胡秉霜.電動單梁起重機脫軌墜落事故分析[J].安全,2009(10):50-51.

【2】宮本智.LD型電動單梁起重機主梁的制作與矯正[J].起重運輸機械,1986(12):31-35.

【3】曹光敏,丁高耀,全維軍,等.電動單梁起重機不同結構形式主梁性能分析[J].起重運輸機械,2010(12):57-58.

【4】付榮柏.起重機鋼結構焊接制造技術[M].北京:機械工業出版社,2010.

【5】小奈弘,劉繼英.冷彎成型技術[M].北京:化學工業出版社,2007.

【6】馬立東.輥彎成型過程數值模擬及網絡化研究[D].秦皇島:燕山大學,2010.

【7】崔高健,呂相艷,遲正洪.冷彎型鋼成型技術的發展現狀[J].機械制造,2005(10):41 -42.

【8】王曉斌.基于ANSYS的槽鋼輥彎成型過程有限元分析[J].機電信息,2011(18):163-164.