仿形法在大型鏈輪制造革新中的應用

鄭柳,王紅旗

(1. 焦作市技師學院,河南焦作454003;2. 焦作廈工機械有限公司,河南焦作454003)

在制造業高度發達的今天,中國作為制造大國,其制造業正在快速發展,然而,在機械零件的加工過程中,仍存在著許多制造工藝上的難題亟待攻克。

近來,針對鋼鐵企業的需求,邁克冶金機械公司開始投入大型燒結機的研發,公司首先開始著手150 m2燒結機的研制和開發。但在研制過程中,遇到了大型鏈輪的制造問題。

大型鏈輪是大型燒結機傳動裝置中鏈傳動的尾輪,是組成大型燒結機傳動系統必不可少的重要零件。大型尾鏈輪的直徑已經大于2 m。

1 問題的提出

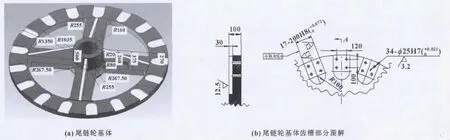

150 m2大型燒結機的傳動裝置采用鏈傳動,其中尾鏈輪是組合式結構,由鏈輪基體和輪齒板用螺栓連接而成。鏈輪基體上有17 個均勻分布的齒槽,其中從動鏈輪也就是尾鏈輪的直徑已經大于2 m。尾鏈輪是一個直徑為2.7m 的大型盤形零件,需在這個大型盤形零件上加工17 個不切通的齒槽。對于這個尺寸大、且需要精確加工17 個均勻分布的齒槽的零件是否可以用現有的加工方法來制造呢?其尾鏈輪基體如圖1 所示。

圖1 尾鏈輪基體

對于大形盤形零件的加工,通常使用立式車床,但是立式車床上沒有分度機構,如果要在立式車床上加工17 個齒槽的話,只能根據經驗大致分成17 等分,但是17 個齒槽的分度精度很難保證。對于燒結機來說,齒槽的分度精度會直接影響鏈傳動的平穩性,造成鏈條和鏈輪齒之間發生啃磨磨損,直接影響鏈傳動的壽命,會導致臺車跑偏,變形造成撒料、漏料等不良現象[1],嚴重影響燒結機的正常工作。可見,精確分度對尾鏈輪基體十分重要。銑床可以精確分度,但銑床上又無法裝夾如此大的盤形零件[2]。所以,尾鏈輪基體無法用現有的加工方法和加工設備進行制造。尾鏈輪基體齒槽加工就成為整個鏈傳動加工的一個難點,它將直接影響大型燒結機的研發,只有解決尾鏈輪基體齒槽加工這個難題才能保證大型燒結機的順利投產。

2 問題的解決思路

通過以上分析可以看出,尾鏈輪基體齒槽加工的難題是由以下兩個原因造成的: (1)尾鏈輪基體直徑過大; (2)尾鏈輪基體上需要準確加工17 個齒槽。造成無法用常規方法和現有設備進行加工[1]。

大家知道,零件的加工方法一般有3 種:成型法、展成法和仿形法。成型法是利用成型刀具對工件進行加工的方法,成型刀具的切削刃就是工件外形;展成法是利用工件和刀具做展成切削運動進行加工的方法,例如齒輪加工;仿形法是刀具按照仿形裝置進給進行加工的方法,仿形法所得到的形狀的精度取決于仿形裝置的精度和其成形運動的精度。仿形車和仿形銑均屬于仿形法加工[3]。由于這種燒結機的需求較大,需要成批或大量生產,所以作者選擇仿形法來加工尾鏈輪基體零件。

仿形加工設備主要有兩類:一類是裝有仿形裝置的通用機床,另一類是專用仿形機床。由于公司沒有現成的仿形車削加工設備,又由于專用仿形機床可以滿足成型表面加工精度和生產率的要求,所以作者選擇第二種方法,即自主開發研制專用仿形組合機床[4]。

采用仿形法加工尾鏈輪基體齒槽必須要解決兩個問題:(1)仿形裝置也就是模板的加工問題; (2)專用仿形組合機床的研發問題。下面逐一分析這兩大問題的解決方法。

3 尾鏈輪基體模板的制造革新

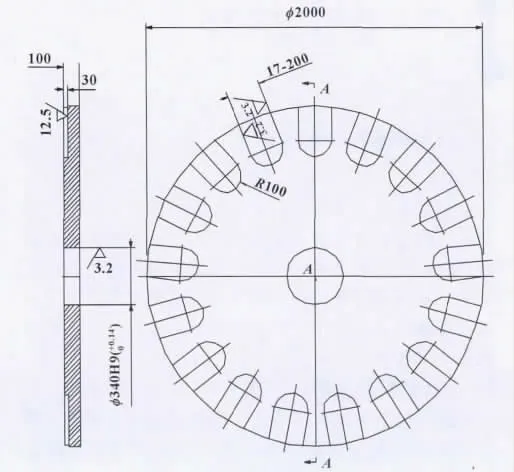

尾鏈輪基體模板以下簡稱模板,加工模板是為了幫助尾鏈輪基體的17 個齒槽的精確定位。所以其結構的重點就在于精確加工17 個齒槽。模板的結構如圖2 所示。

圖2 尾鏈輪基體模板零件

模板零件制造工藝過程為:鑄造→正火→粗車→精車→銑→檢查。

由于模板的直徑為2 m,所以銑17 個齒槽的任務就不能在普通銑床上完成。考慮到加工齒輪的滾齒機是可以分度的機床,所以作者就把模板齒槽的加工任務放到一臺3.2 m 的滾齒機上來完成。雖然在滾齒機上加工齒槽,但其加工原理和加工齒輪的原理完全不同。首先是刀具不同,用直徑36 的圓柱立銑刀來代替滾齒機上的滾齒刀;其次,加工方法由原來的展成法連續加工變為成形法逐齒加工方法。

模板銑制工步如下:

(1)劃十字中心線,用加工大齒輪的工裝胎具裝夾零件,找正,壓緊。

(2)計算分齒掛輪,使得第一主動輪每轉動整數圈(比如4 圈或5 圈),模板零件在滾齒機工作臺上正好轉動1 個齒。

(3)將直徑36 圓柱立銑刀安裝在滾齒機的銑削動力頭上,啟動銑削動力頭,沿齒槽一側開始銑削加工,注意在已加工一側留少許余量。使用已制好的半型檢具檢測,直到半型檢具的圓弧面和直線邊與齒槽的圓弧邊和直線邊通過透光檢查,縫隙均勻后,再將所有齒槽的這一側按滾齒機分齒掛輪逐個分齒,全部制出。

(4)移動銑削動力頭到齒槽另一側,嚴格按模板零件齒槽寬度200+0.20+0.05加工另一側,先用半型檢具檢查,合格后,將中間部分排刀銑完,再用全型樣板檢查(主要是檢查齒槽兩側的對稱度),確認齒槽兩側直線邊和圓弧邊縫隙均勻后,將其余直線邊按滾齒機分齒掛輪逐個分齒,全部加工制出。

(5)將每一齒中間沒有銑去的部分,全部銑去。銑工序完成,全檢。

對于模板的17 個齒槽的分度誤差,應該嚴格控制在±0.15 的范圍內,使其小于尾鏈輪基體齒槽分度誤差±0.25,從而保證用仿形法加工時,即使尺寸有所放大,其尾鏈輪基體齒槽的誤差仍然不會超出規定要求,從而達到精確加工尾鏈輪基體齒槽的目的。

完成了尾鏈輪基體模板的制造后,接下來就要解決第二個任務,開始設計制造首尾鏈輪的專用仿形加工機床。

4 首尾鏈輪專用仿形組合機床的研發

由于這種機床是專門用于加工首尾鏈輪基體的設備,所以該機床應該滿足以下要求: (1)要能夠方便裝夾大型盤形零件;(2)可以進行仿形加工;(3)機床便于操作;(4)加工效率高[5]。

鑒于以上4 點要求,作者以臥式車床的結構為基礎結構,在此基礎上對機床的結構進行改進。具體改進方法如下:

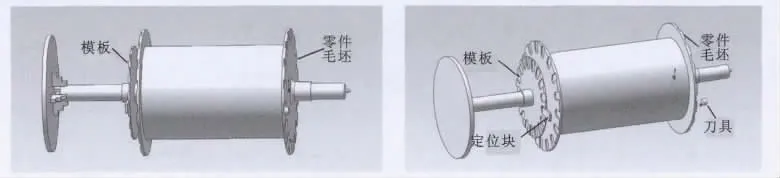

將車床的床身改為地軌,便于放置零件。用一夾一頂的方式來裝夾工件,即車頭部分四爪夾緊并搞正 一端,另一端使用75°頂尖頂緊,如圖3 所示。

圖3 尾鏈輪基體的裝夾和制造

刀架使用了一臺十字機械滑臺,在滑臺上安裝一個刀臺,車加工完成后,再換上銑削動力頭。通過設置定位塊(方的)與機床中心等高,設置銑削動力頭中心與機床中心等高讓零件與模板的齒槽位置一致,從而實現用仿形法精確加工尾鏈輪基體的17 個齒槽。如圖3 所示。

通過將車床的床身改為地軌,解決了大型零件的裝夾難問題;通過一夾一頂的裝夾方式,便于零件的固定;通過定位塊機床中心的定位,方便實現參照模板加工尾鏈輪基體的仿形法加工的實施,從而滿足了零件對機床的4 點要求:裝夾方便、可進行仿形加工、機床便于操作和加工的高效率[6]。

5 大型尾鏈輪基體制造革新綜述及效益評估

綜上所述,用仿形法來加工尾鏈輪基體,利用滾齒機的分度特性,用圓柱立銑刀替代滾刀,通過計算掛輪的數值使加工過程實現嚴格分度,逐齒加工從而保證精確加工零件,得到17 齒槽分度精確的仿形模板[7]。

接著作者又在普通臥式車床的基礎上進行改進,研發出首尾鏈輪基體專用仿形機床。專用機床操作簡單,加工效率高,能保證鏈輪基體齒槽的分度精度。首尾鏈輪基體專用仿形機床的使用解決了大尺寸尾鏈輪基體加工的難題,有利于鏈傳動的平穩進行,避免了鏈條和鏈輪齒之間發生啃磨磨損,從而提高了鏈傳動的使用壽命。

邁科公司的大型燒結機已經投入生產一段時間,通過生產實際情況,這種新型制造工藝方法已逐漸顯現出以下優勢:

(1)專用機床操作簡便;(2)生產效率高;(3)專用機床加工出的尾鏈輪基體槽等分均勻,符合零件精度要求;(4)有較大的加工空間,不僅可以加工150 m2的燒結機尾鏈輪基體,還可以加工更大的鏈輪基體。

新型制造工藝方法在大型燒結機生產中的應用,不但實現了頭尾輪的自主制造,不再依靠外協加工,節約了大筆經費,降低了產品成本,提高了生產效率,提升了邁科公司燒結機的加工能力,而且使邁科公司在冶金機械成套設備制造上邁出了關鍵的一步,由原來只能制造100 m2以下的燒結機,一下子提高到可以生產300 m2的燒結機。

現在,這種大型燒結機已經成為邁科公司的主導產品,新型尾鏈輪基體制造革新為公司帶來了豐厚的利潤。

【1】謝斌,孫立行.帶式燒結機臺車運行跑偏原因分析及處理方法[J].金屬材料與冶金工程,2010(4):34 -36.

【2】張林貴,王國啟.大直徑曲面的刀架靠模仿形法[J].機械工藝師,2001(2):46.

【3】濮良貴.機械設計[M].北京:高等教育出版社,1960.

【4】朱陽.普通車床加工方形曲面槽類零件的研究[J]. 現代制造工程,2009(7):83 -86.

【5】勞動和社會保障部教材辦公室.機械基礎[M].北京:中國勞動社會保障出版社,2007.

【6】田國富,李睿. 帶式燒結機星輪齒型的設計[J]. 機械,2010(2):10 -13.

【7】孫希羚.機械工藝基礎[M]. 北京:北京理工大學出版社,1995.