煤氣放空造成安鋼制氧機停車事故的緊急處理

侯志勇

(安陽鋼鐵股份有限公司制氧廠,河南安陽 455004)

2011年9月22日晚至9月23日,因為煤氣放空,安陽鋼鐵制氧廠四套運行制氧機組同時出現主冷總烴快速、嚴重超標的惡性安全事故隱患,由于應對措施得力,決策正確,隱患最終被成功處置、化解。

1 制氧機主冷液氧碳氫化合物含量超標,會引起劇烈爆炸,這在國內外有慘痛教訓

制氧機運行的安全性,是一個牽涉面很廣的問題,現在已被越來越多的人所重視。

1997年12月25日圣誕夜,在馬來西亞濱吐魯殼牌石油中間蒸餾工廠,某公司空分設備發生了空前的惡性爆炸事故。這次大爆炸開始于冷凝蒸發器,并擴大到塔身,爆炸的碎片崩飛到周圍100 m。據說爆炸聲響200 km外也可以聽到。事故損失巨大,估計中間蒸餾工廠要恢復生產至少需要一年半時間。

近年國內也有幾次比較典型的大爆炸,一次是1996年3月某鋼鐵廠6000制氧機主冷爆炸,整座空分塔被摧毀并報廢。一次是1997年5月某乙烯化工廠6000制氧機空分塔爆炸,沖擊波使500 m內的門窗玻璃粉碎,死亡4人,3人重傷,100余人輕傷;包括周邊某鋼廠近期也發生一次非常嚴重的主冷劇烈爆炸事故,設備損毀嚴重,至今未恢復生產。

這些爆炸基本都由制氧機主冷液氧中碳氫化合物含量超標引起。

2 主冷液氧中總烴超標會大大增加制氧機爆炸風險

資料顯示:空分爆炸一般有三個條件:危險雜質的積聚、液氧的存在和具有一定能量的引爆源。研究發現:振動、摩擦與沖擊、靜電放電、壓力脈沖、液態臭氧的存在、氮的氧化物以及有機過氧化物等都是引爆源。

空分裝置的危險雜質包括乙炔和碳氫化合物。微量的碳氫化合物隨原料空氣進入空分裝置,盡管含量甚微,但由于不飽和碳氫化合物可能產生分解,產生大量的熱及氫氣而產生危險;或者因與氧發生氧化反應,放熱且反應速度極快而造成爆炸。

碳氫化合物、乙炔等在有氧氣存在情況下,化學活性大幅度增加,當濃度增大或超過爆炸極限時,受到空分切換等工況波動沖擊產生靜電,極可能誘發爆炸。

總烴超標不是一定會爆炸,但卻使爆炸風險急劇增加;也有許多案例表明,總烴不超標,局部聚集也會產生爆炸;當然,總烴超標越大,爆炸危險也越大。

3 制氧行業對液氧中乙炔及其它碳氫化合物含量有嚴格的極限值規定

1.GB 16912—2008《深度冷凍法生產氧氣及相關氣體安全技術規程》6.5.2中規定“大中型制氧機液氧中乙炔含氧不應超過0.1×10-6,小型制氧機不應超過 1.0×10-6,超過時應排放;大、中型制氧機液氧中的碳氫化合物總含量不應超過100×10-6,超過時應排放”。

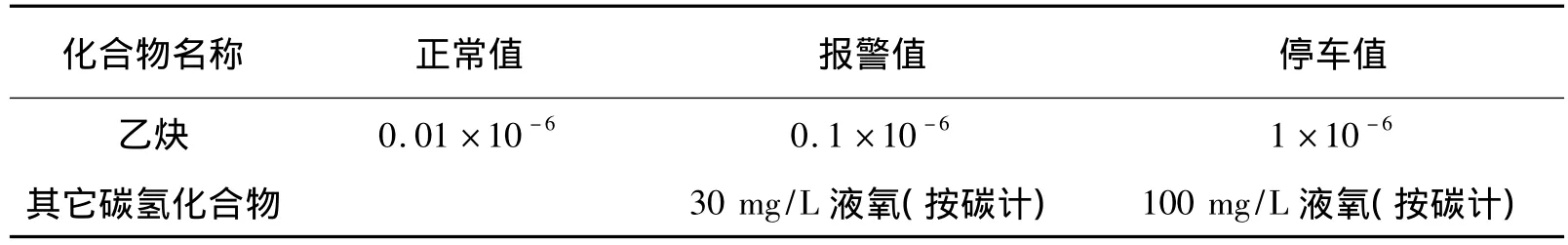

2.《現代空分設備技術與操作原理》P340中規定的乙炔及其它碳氫化合物在液氧中的含量極限值見表1。

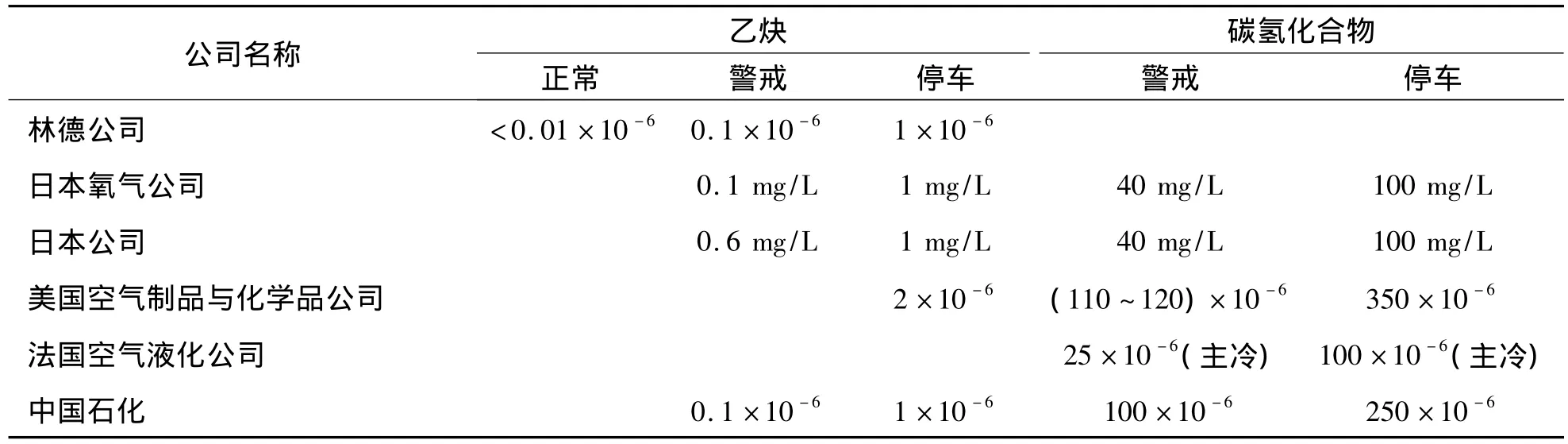

3.一些資料顯示國內外大型氣體公司對液氧中乙炔、碳氫化合物含量有嚴格極限值規定,見表2。

表1 乙炔及其它碳氫化合物在液氧中的含量極限值規定Table1 Limit for acetylene and hydrocarbons contents in liquid oxygen

表2 部分國內外氣體公司對液氧中乙炔、碳氫化合物含量的嚴格極限值規定Table2 The strict limit for acetylene and hydroccarbons contents in liquid oxygen set by some foreign gas companies

4 安鋼制氧廠四套制氧機運行過程中,煤氣放空造成制氧機主冷總烴嚴重超標,達到或超過停車極限值

2011年9月22日21∶00開始,制氧機原料空氣進口和四套運行制氧機主冷液氧,同時在短時間內出現總烴超標報警,達到或超過停車極限值。

4.1 2#14000制氧機進口原料空氣總烴超標報警

制氧機是通過低溫精餾工藝,將環境空氣分離成較純凈的氧、氮、氬產品,制氧機以環境空氣作為原料空氣。

在此次主冷總烴超標前,2#14000制氧機進口原料空氣總烴含量正常值一般在8×10-6。

2011年9月22日21∶00左右開始,由于環境空氣質量惡化,2#14000制氧機原料空氣總烴含量明顯上升,由正常的8×10-6左右快速上升到15×10-6,21∶48 達到最高值46 ×10-6。

明顯超過GB 16912—2008規定的“吸風口空氣中允許極限含量”8×10-6。

4.2 2#14000主冷液氧中總烴含量大幅度超標

原料空氣進口總烴超標之后,主冷液氧中總烴隨即直線上升。主冷總烴正常波動范圍一般在30 mg/L以下,從23∶15開始,主冷總烴含量明顯上升,并超過報警值30 mg/L,23日0∶10,不足一小時,總烴直線升至424 mg/L,超過GB 16912—2008停車值100×10-6,是國標 GB 16912—2008建議停車值的4倍多。

4.3 1#23500主冷總烴含量大幅度超標

9月22日21∶56,主冷總烴在線分析表從25.87 mg/L突然上升到49.31 mg/L,超過報警值30 mg/L,22∶35,DCS計算機畫面總烴滿表100 mg/L,超過安全聯鎖停車值100 mg/L。此后主冷總烴測量數值一直處在滿表狀態。

當時操作人員在室外聞到刺鼻氣味。抬頭清楚地看到空中黃色煙霧從制氧廠西面飄過來,覆蓋整個制氧廠;22日22∶40,超過GB 16912—2008停車值 100 × 10-6,23 日 0∶13,總烴 值 是 國 標GB16912—2008建議停車值的4倍多。

4.4 2#和3#23500制氧機主冷總烴含量大幅度超標

2011年9月22日22∶02,2×23000制氧機組在線設置的主冷總烴大于30 mg/L報警值并聲光報警,當時檢測的是2#23500制氧機組,隨后檢測的數值是44.36 mg/L,并持續上漲。

點檢人員在室外能聞到刺鼻的煤氣味。

分子篩吸附器后設置的CO2檢測分析儀器顯示負值,比標氣含量還低,表明二氧化碳沒超標,分子篩吸附器工作正常。

22∶38,制氧機主冷液氧中總烴即達到并超過GB 16912—2008停車值100×10-6。

DCS遠程顯示總烴單位是mg/L,量程是100 mg/L;色譜就地可以顯示真實值。

4.5 碳氫化合物色譜分析儀也處于一個滿量程狀態

色譜顯示單位是×10-6(ppm),在總烴超標的當時,儀控人員曾去總烴色譜分析儀現場檢查其工作狀態,發現幾臺運行制氧機分析總烴的在線色譜都因為總烴含量高而處于一個接近、達到或超過最大分析能力的狀態,正常分析時譜峰是有高低起伏的,而當時的分析譜峰一直呈平頂峰不變,直至總烴回落才指示正常。這說明當時總烴含量確實非常高。

5 煤氣放空導致制氧機主冷總烴超標后的應急處理過程

各崗位第一時間迅速向制氧調度和各車間主任報告總烴嚴重超標,得到制氧調度通知的制氧廠領導和相關專業技術人員第一時間迅速趕到制氧機操作崗位,群策群力,共同應對這一制氧廠前所未有的主冷總烴大范圍、大幅度超標的突發事故。

5.1 組織制氧廠相關人員迅速到生產崗位,進行工藝調整,向總調警示制氧風險

根據制氧機進口原料空氣總烴超標、制氧機分子篩運行未見異常以及空氣中彌漫刺鼻的煤氣味,基本上判定總烴超標是因環境空氣總烴超標所致,制氧調度向總調示警,請總調查詢廠區是否有單位對空非點火排放煤氣,是否可以停止排放或采取點火排放。

全廠統一指揮,通過工藝調整,維持及減少主冷液氧總烴含量超標。

1.調整冷量使用方向,增加液氧產量,稀釋液氧中總烴。

(1)降低粗氬量,以不氮塞為原則,比如1#23500由730 m3/h降到300 m3/h,減少液氬產量。

(2)停止液氮生產。節余的冷量將減少輸出的氣氧轉換成液氧形態,增加液氧產量,提高主冷液位,稀釋主冷液氧的總烴。

2.增加冷量生產。在精餾工況允許的情況下,提高膨脹量為最大膨脹量,增加系統冷量,為增產液氧提供冷量支持。

3.降低氣氧產量,增加液氧生產。降低氣氧產量,與增加的冷量,轉換生產液氧,使主冷中液氧因為減少氧蒸發而減少總烴濃縮、積聚;同時因為主冷液氧增多,稀釋主冷液氧總烴濃度。

4.調整液氧產品去向。將液氧通過V4向氧氣管道排放,不使總烴超標液氧進入液氧貯槽,補充氣氧產品產量;這一部分液氧產品以液氧形式離開主冷,可以稀釋主冷中液氧總烴含量;液氧最大排放量標準是氣氧管道碳鋼段不結霜。

5.對空排放部分液氧,稀釋主冷中液氧總烴。因為一定的氣氧產量只能氣化一定的液氧量。為稀釋主冷總烴,又要排放更多的增產液氧,這部分液氧進到液氧貯槽會污染貯槽液氧,使貯槽內的原有液氧也可能處于總烴超標的危險情況,因此,在總烴含量持續升高的情況下對空排放部分主冷液氧。通過損失部分液氧產品來達到稀釋主冷中液氧總烴含量的目的。

降低的液位,再通過前述增產液氧進行補充。此種情況下,主冷液氧液位保持在一個較高水平是一個非常重要的安全要求,此時更要保證主冷的滿浸操作。

6.外來液氧返充主冷。增加主冷液氧量,彌補制氧機本身液氧生產不足問題,滿足降低主冷總烴含量的液氧置換排放要求。對液氧貯槽進行升壓,根據主冷液氧總烴含量、主冷液氧排放情況和主冷液氧液位情況,向主冷返充產品貯槽內基本不含總烴的安全液氧,稀釋和降低主冷總烴含量,稀釋后增加的主冷液氧對空排放;

7.縮短主冷總烴在線監測頻率,在線分析檢測和手動取樣分析檢測相結合。隨時監視主冷碳氫化合物含量變化,采用就地取樣化驗分析主冷總烴與在線分析進行比對,確保分析結果的準確性。

5.2 向總調示警,調整無效,要求停車處理

在當時空氣中總烴超標嚴重情況下,前述工藝調整效果并不明顯,主冷液氧總烴含量持續升高,已經大大超過國標停車標準,最終升高到什么程度、持續多長時間不可預測。

面對嚴峻形勢,考慮到主冷總烴超標還在惡化,考慮到制氧行業因主冷總烴超標爆炸,造成群死群傷重大安全事故屢有發生,為安全起見,相關專業人員經過多次現場討論、權衡,慎重考慮,從制氧技術和安全角度出發,提請公司主管領導和總調允許制氧機馬上停產、排液、加溫,徹底解決主冷總烴超標風險,避免重大事故的發生。

公司主管領導和主管單位非常重視和尊重制氧廠的專業意見,同意了制氧廠的停車處理意見。

5.3 征求公司同意后,三臺23500做制氧機停車、排液

停車排液,是將制氧機空分塔內低溫液體全部排放干凈,較為徹底排除空分塔內低溫液體中的碳氫化合物,同時為加溫提供條件。

三套23500制氧機保持空壓機穩定運行;分子篩暫停狀態,分子篩出口空氣旁通作為分子篩再生氣;排放精餾塔內低溫液體。

5.4 三套23500制氧機加溫、冷吹、冷態開車

加溫,是在排凈低溫液體后,人為通過外來氣體所攜帶的熱量加熱回升精餾塔溫度,使塔內排完低溫液體后還可能凝縮、殘留在管道、容器和設備內的總烴等雜質因溫度升高由固態氣化而隨加溫氣體排出塔外,消除總烴在塔內積聚現象。

此次加溫具有針對性,主要是使凝聚的甲烷等總烴揮發,760 mmHg條件下,甲烷的沸點是-161.45℃,此溫度或高于此溫度,甲烷可以完全蒸發,同時其它總烴也可以有一定程度的蒸發。因此加溫溫度控制在-150℃左右,同時只對碳氫化合物可能積聚的主冷、下塔、上塔、粗氬塔冷凝蒸發器液空側等部位局部加溫,這與將系統全部加溫到常溫的原有加溫模式不同。這樣既可以解決總烴超標問題,又能縮短處理時間,盡快恢復生產。

1#23500制氧機:11∶57啟動15000中壓氮透,11∶59啟動25000低壓氮透;12∶15啟動氧透送氧,冷態開車基本結束。

2#23500制氧機:10∶45啟動15000低壓氮透,10∶28啟動25000中壓氮透,11∶05啟動氧透送氧。

3#23500制氧機:12∶16啟動15000低壓氮透,12∶22啟動25000中壓氮透,13∶04啟動氧透送氧。

5.5 精心維持2#14000制氧機生產

2#14000制氧機在主冷總烴嚴重超標,爆炸風險急劇增加的情況下,為了維持公司冶金生產的最低需要,我們下定最大決心,集中貯槽液氧,利用貯槽較多液氧可以返充的優勢,科學操作,精心維持了此制氧機的運行供氧、氮,配合總調安排氧氣用戶調整、減少或暫停氧氣使用過程,滿足了用戶氧氣和氮氣的最低需求。

維持運行期間,在保證最低氧氣供應情況下,盡可能多地排放主冷液氧,以達到最大限度地稀釋主冷中總烴含量的目的。

1.主冷總烴超標報警后,關閉產品液氧進貯槽閥,防止主冷總烴含量高的液氧污染貯槽液氧。

2.排放主冷液氧,排放時間從22日0∶46到23日6∶20,共排4次約18 m3液氧,以降低主冷液氧中的總烴;每次排放液氧的標準是先排到主冷安全操作最低液位,再補充到不影響主冷運行的最高液位。

3.將壓力貯槽里的產品液氧通過升壓返充回主冷,從23日2∶00開始返充,5∶30結束,共返充液氧10 m3。

4.調整自身冷量分配,減少或停止液氬、液氮生產,盡可能多地生產液氧。

5.空氣總烴含量逐漸下降、好轉之后,23日1∶30開空壓機導葉,由65°至75°全開,增加原料空氣流量,為增產液氧提供物質基礎。

6.原料空氣增加以后,23日2∶40增開一臺膨脹機,補充原料空氣及主塔正常精餾及增產液氧所需的冷量。

7.密切關注主冷液氧中總烴含量變化情況,并隨時做好一旦情況惡化、不能受控時的停車準備。

8.在凌晨1點左右,在3套23500制氧機陸續停車之后,考慮到低壓氮管網供應量少、用戶多、壓力波動明顯,為確保氧透運行的安全性,將氧透保安和密封氮氣由使用低壓管網氮,改為使用下塔壓力氮,確保保安、密封氮的壓力穩定性,確保氧透不會因密封氮壓力低造成停車。

9.23 日上午 8∶00,主冷總烴 41.67 mg/L,8∶30主冷總烴37 mg/L,空氣中總烴10.117 mg/L,9∶00主冷總烴35 mg/L,9∶35取樣分析主冷總烴42 mg/L,上述數據表明,空氣質量已基本穩定,主冷總烴含量也基本穩定,開始打開液氧生產閥門,對液氧貯槽進行生產。

10.每半小時檢視一次在線主冷總烴含量:從22日21∶48空氣中總烴AIA1001報警開始,主冷總烴含量處于一個快速上升狀態,23日2∶20達到在線分析最高值456 mg/L,伴隨一系列正確、有效的工藝調整措施,以及空氣中總烴的減少,主冷總烴上升速度和幅度被抑制,開始下降,并最終在23日上午10∶00成功降低到一個能接受的、相對安全的合理范圍。

11.23日4∶30時,手動取樣化驗分析值是490 mg/L,遠高于當時在線分析值,是在線分析值的4倍。由于不是一個取樣位置,不是一臺分析儀器,因此結果不具完全可比性。但此值也說明,在當時手動分析取樣位置的總烴含量可能還要遠超過在線分析值。也即存在總烴最高峰值可能不止490 mg/L,如果同比推斷,不考慮分析誤差,峰值是490 mg/L的3~4倍。

當然這只是一種推斷:因為我們的總烴沒有閃蒸器取樣模式,可能取樣方式會對分析結果產生影響;總烴同一取樣位置的真實濃度波動一般也會有一個時間過程。

空氣總烴超標反映到主冷液氧總烴超標,會有一個過程,與空氣總烴含量、入塔空氣量、分子篩吸附效果、液氧和氣氧產量、碳氫化合物在主冷液氧中的溶解平衡系數等相關。如果某一時間主冷碳氫化合物含量突然降低,也可能說明是某一部位發生積聚,可能會更危險。

手動取樣分析,是對在線分析儀表的一種結果驗證和比對手段,采用實驗室色譜儀器分析,與在線分析精度是一樣的,與在線儀表的分析結果是一個比對。

12.23日上午10∶00主冷總烴分析顯示17.4 mg/L,主冷總烴合格并持續一段時間,主冷總烴含量大幅度超標的安全隱患基本解除,前期總烴超標處理過程結束,轉入正常運行和總烴變化觀察階段。

13.2#14000在此次過程中,沒有出現意外情況,是因為當時應對措施得力,也是因為當班職工堅守崗位,精心操作,同時也有很多運氣成分。

由于在特別危險的情況下堅持生產,2#14000夜班制氧工每人都獲得了車間表揚和經濟獎勵。

5.6 總烴超標處理后期,還需要增加液氧產量

制氧機恢復正常后,一段時間各機組依然盡量增加液氧生產,同時控制主冷液氧液位不低于主冷板式換熱器的上端面,保持主冷換熱器在滿浸狀態,保證和增加主冷液氧的流動性,減少總烴和乙炔積聚的可能性。

5.7 對2#14000機組,盡快擇機進行排液和大加溫操作,徹底消除可能存在的總烴積聚風險

9月30日,利用檢修機會,停空透,通過塔板液體下流對塔板進行一次沖刷。

11月4日,利用檢修機會,停空透,11月5日排液,5日11點~12日開機,對系統全面、徹底加到常溫并持續,徹底消除可能存在的總烴積聚風險。

6 處理效果

經過上述處理,制氧機消除了煤氣放空帶來的安全隱患。

[1]GB 16912—2008 深度冷凍法生產氧氣及相關氣體安全技術規程[S].

[2]毛紹融,朱朔元,周智勇.現代空分設備技術與操作原理[M].杭州:杭州出版社,2005.