電渣重熔連續定向凝固M2高速鋼鑄態組織的研究

占禮春,遲宏宵,馬黨參,付 銳,蔣業華

(1昆明理工大學 材料科學與工程學院,昆明650093;2鋼鐵研究總院 特殊鋼研究所,北京100081;3鋼鐵研究總院 高溫材料研究所,北京100081)

作為特種冶金技術之一的電渣冶金,對高速鋼的生產尤其重要。國內外電渣重熔技術的發展幾乎都與高速鋼的生產工藝有關。M 2高速鋼(我國牌號W6Mo5Cr4V2鋼),是20世紀60年代以來,國際上生產量最多、應用最廣的 W-Mo系通用高速鋼,因其優異的性能,被公認為高速鋼家族中最具代表性的鋼種。高速鋼鑄態組織由于受化學成分和冷卻速率等的影響,很不均勻。特別是傳統電渣重熔高速鋼點狀偏析相當嚴重,影響鋼材的加工塑性,降低成材率,同時給刀具的加工和使用帶來一定的危害[1]。

ESR工藝冶煉鑄錠的組織主要由與鑄錠軸線呈一定夾角的柱狀晶組成,有時在鑄錠中心還存在粗大的等軸晶[2]。ESR-CDS工藝通過控制鑄錠凝固過程中的熱流傳遞方向,凝固前沿的溫度梯度和凝固速率,獲得完全由與鑄錠軸線平行的柱狀晶組成的鑄錠且枝晶干的生長方向保持一致,一方面消除了不同取向晶粒的交界區域,另一方面消除了不同生長方向枝晶交匯處嚴重的元素偏析和析出相的聚集,從而提高鑄錠的熱加工塑性[3]。文獻[4-6]研究認為,降低鑄錠中元素偏析程度,控制枝晶間一次析出相的數量、尺寸和形態是提高合金鑄錠熱加工變形性能的有效方法。目前,將ESR-CDS技術應用于高速鋼方面的研究在國內外的報道較少,本工作以M2高速鋼為代表,利用電渣重熔連續定向凝固技術冶煉,并對其鑄態組織進行了研究。

1 實驗材料和方法

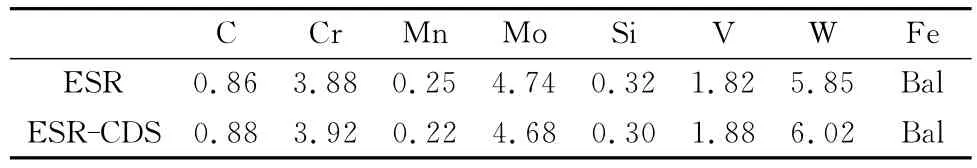

實驗鋼采用ESR及ESR-CDS技術冶煉,化學成分見表1,鋼錠經去應力退火(730℃保溫16h爐冷)后,在鋼錠一端取樣,加工成20mm×20mm×20mm的鑄態試樣。淺腐蝕和深腐蝕試樣分別采用4%硝酸酒精溶液和鹽酸硝酸水溶液。采用德國LEICA MEF4M光學金相顯微鏡、日立S-4300掃描電子顯微鏡進行顯微組織觀察及能譜分析。

表1 實驗用鋼的主要化學成分(質量分數/%)Table 1 The main chemical composition of tested steel(mass fraction/%)

2 實驗結果及分析

2.1 電渣重熔連續定向凝固工藝

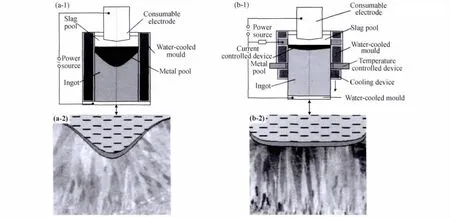

要得到定向凝固的鑄錠必須滿足以下三個條件:(1)鑄錠的熱流傳遞方向與凝固方向相反且平行于鑄錠軸線;(2)合適的凝固前沿溫度梯度;(3)適當的凝固速率。傳統電渣重熔工藝和電渣重熔連續定向凝固工藝的示意圖見圖1,可見傳統電渣重熔工藝無法對熱流傳遞方向,凝固前沿的溫度梯度和凝固速率進行精確控制,形成的熔池較深,得到的鑄錠組織由與凝固方向呈一定夾角的柱狀晶組成(見圖1(a-2))。而電渣重熔連續定向凝固工藝采用連續抽錠式雙電流回路設計,可以通過改變冷卻方式控制熱流的傳遞方向,通過控制側向電流的大小來控制渣池的溫度得到適當的溫度梯度,通過控制抽錠速率和總電流的大小來獲得合適的凝固速率,在合適的工藝條件下形成淺而平的熔池,從而使鑄錠獲得全部與鑄錠軸線近似平行的柱狀晶(見圖1(b-2))。

圖1 ESR(a)與ESR-CDS(b)示意圖[2] (1)凝固工藝示意圖;(2)鑄錠組織Fig.1 Diagram of ESR(a)and ESR-CDS(b)[2] (1)diagram of solidification process;(2)organization of solidification ingot

2.2 邊部和心部顯微組織

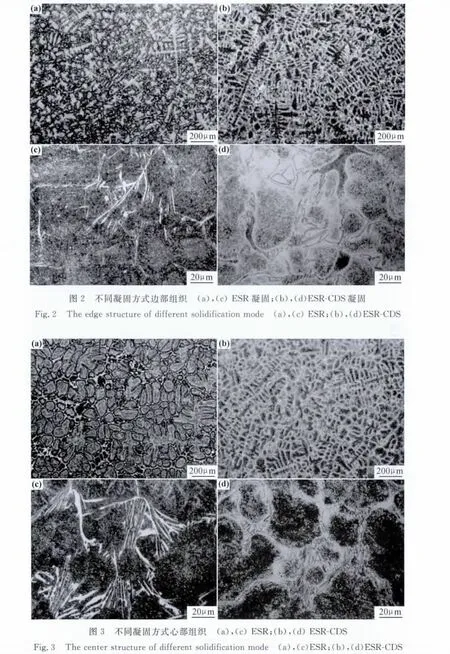

取實驗鋼邊部和心部組織進行金相觀察,分別如圖2和圖3所示。并對橫縱向組織枝晶間距進行測量,結果如表2所示。一般高速鋼的鑄態組織可以看成是由兩大部分構成:一是鋼的基體組織,由孤立且不連續的奧氏體晶粒組成,稱為初生晶粒:二是存在于各晶粒之間的共晶萊氏體網以及先共晶碳化物[1]。

由圖2可看出,ESR工藝得到的基體組織在形態和大小上極不均勻,一次枝晶和二次枝晶都很粗大,部分出現了較為粗大的三次枝晶,共晶萊氏體呈不均勻的片狀,鑄錠的偏析較為嚴重。ESR-CDS工藝得到的組織較為均勻致密,以細小的樹枝晶為主,共晶萊氏體周圍有大量的白色基體,萊氏體細小,有些呈短棒狀,在后續的變形加工過程中對材料的組織性能更有利[7]。

由圖3可見,ESR工藝得到的心部組織等軸晶疏松粗大,且存在較為粗大的樹枝晶,網狀碳化物較連續,類似扇形的萊氏體片狀粗細不一,初生晶粒極不均勻,晶界偏析較為嚴重。而ESR-CDS工藝得到的組織有大量均勻細小的樹枝晶,萊氏體短、細小,較為圓滑,有的呈短棒狀及顆粒狀,周圍有白色的基體組織。由圖2和圖3可看出,采用ESR-CDS工藝得到的鑄態組織邊部和心部組織較為均勻。對實驗鋼橫向和縱向組織枝晶間距進行了測量,如表2所示。

表2 實驗鋼的枝晶間距Table 2 The dendrite arm spacing of the tested steel

由表2可知:橫向上,ESR工藝得到的邊部和心部組織枝晶間距相差比較大,差值為13μm左右,而ESR-CDS工藝得到的邊部和心部差值相差較少,為4μm左右。同時,兩者的心部枝晶間距值也有一定的偏差,進一步說明ESR-CDS方法得到的組織更加均勻一致,且較致密。縱向上,兩者邊部和心部變化趨勢基本一致。造成以上原因主要是由于兩者凝固機理的不同[3,8]。

2.3 鑄態掃描組織觀察

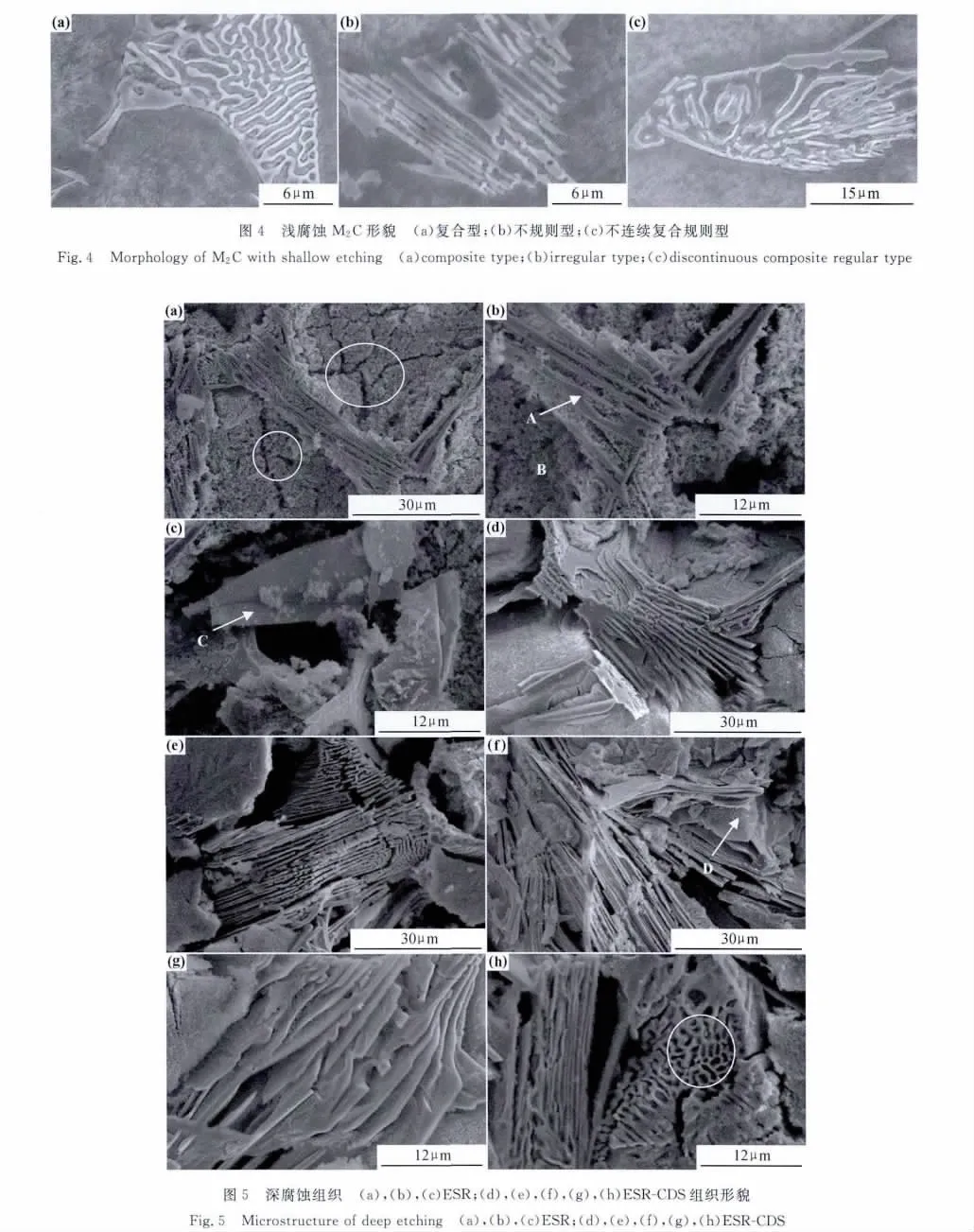

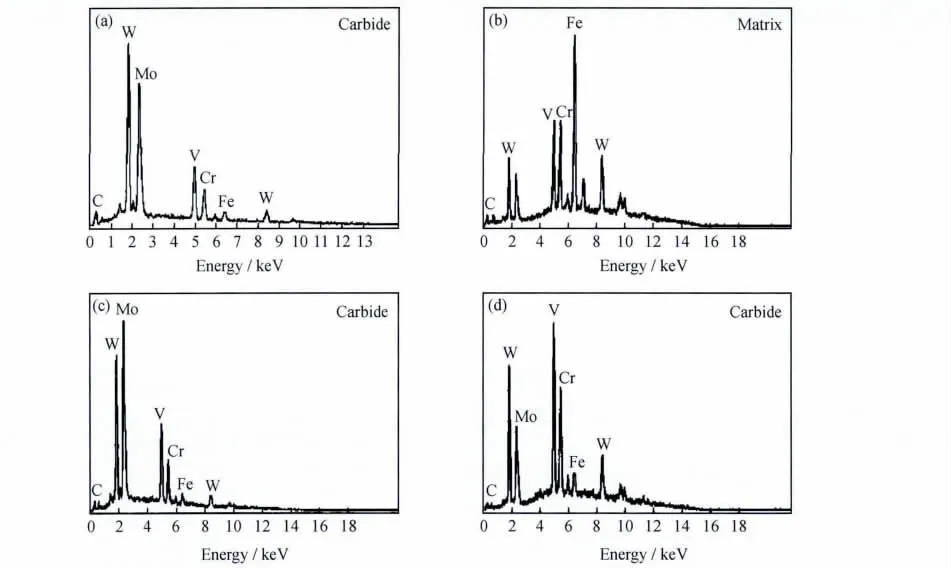

對ESR及ESR-CDS工藝方法得到的鑄態組織進行淺腐蝕和深腐蝕,用掃描電鏡觀察組織,分別如圖4和圖5,并對碳化物和基體組織進行了能譜分析,如圖6。

圖6 實驗鋼能譜圖 (a)圖5(b)中 A;(b)圖5(b)中B;(c)圖5(c)中C;圖5(f)中DFig.6 EDAX spectra of the tested steels(a)position A in fig.5(b);(b)position B in fig.5(b);(c)position C in fig.5(c);position D in fig.5(f)

圖4為高倍下M2C碳化物淺腐蝕的形貌:復合型和不規則形(如圖4(a),(b))。復合型 M2C形貌以光滑的邊界為特征,呈螺旋狀生長,但很難發現完整的螺旋,這主要是因為高速鋼中低的碳化物體積分數和高程度的枝晶組織造成的。不規則的 M2C形貌具有不連續的邊界特征,基體和碳化物之間沒有清晰的輪廓界面,呈典型的盤片狀。另外,在ESR-CDS工藝得到的組織中還發現了比較多的“不連續的復合規則型 ”的碳化物(如圖4(c)),這種碳化物具有短棒狀特征生長于螺旋生長的頻繁間斷處。

圖5為高倍下實驗鋼深腐蝕鑄態組織的形貌。從圖5中可看出,兩種工藝深腐蝕凝固組織有很大的區別。ESR工藝得到的組織基體與碳化物過渡區較為粗糙,碳化物覆蓋在基體上面,沒有出現明顯的呈層片狀狀態,以松散的條狀為主,部分基體內部出現了大小不一的裂紋,如圖5(a),(b),這可能是因為基體較為疏松,又由于在凝固過程中,包晶和包共晶反應都依靠碳及合金元素通過奧氏體包層的長程擴散,導致相的成分偏離平衡,心部奧氏體碳含量低,合金元素比外部高[1];同時也出現了較為粗大集中的塊狀碳化物,如圖5(c),該碳化物對韌性及磨削性等力學性能會帶來一定的不利影響[9-12]。ESR-CDS工藝得到的組織碳化物片層均勻致密,碳化物與基體過渡區圓滑,從圖5(d),(e),(g)所示;同時,在深腐蝕過程中部分海綿狀碳化物仍然可見如圖5(h);但單個碳化物團取向并不一致,呈一定夾角,甚至達到了90°,從圖5(d),(e),(f)便可看出。這可能是因為高速鋼在凝固過程中合金元素成分較大,造成一定影響,同時,也由于ESRCDS工藝凝固機理的影響。

圖6為實驗鋼在圖5中橢圓部分對應的碳化物及基體的能譜分析。從圖6可看出:碳化物中合金元素以W,Mo,V,Cr為主,不同部位的峰值元素含量有所不同。由圖5(b)及結合譜圖6(a)可知,該碳化物較為平直,且呈片條狀,主要金屬元素為W,Mo,V且含有少量Cr和Fe,在W-Mo系高速鋼中為典型的M2C型碳化物[1]。由于M2C型碳化物為亞穩型碳化物,在加熱時易發生分解:據文獻[13]指出高速鋼中共晶碳化物M2C分解行為可表示為:M2C+Fe(γ)→M6C+MC,生成的產物則是穩定的。根據圖5(c)和譜圖6(c)可知,由于該碳化物為大塊狀,且富含Mo,W,V,Cr,又因為在鑄態M2C分解轉變時,M6C碳化物數量較多且長大速率比MC快,判斷該碳化物可能為M6C型碳化物。根據圖5(f)及譜圖6(d)可知,該碳化物為富V的碳化物,為MC型碳化物,在淬火過程中,該碳化物易溶入基體,對鋼的二次硬化有利[1]。

3 結論

(1)M2高速鋼在鑄態組織邊部,采用ESR工藝得到基體組織在形態和大小上極不均勻,一次枝晶和二次枝晶都很粗大,且出現了較為粗大的三次枝晶,共晶萊氏體呈不均勻的片狀,鑄錠的偏析較為嚴重;而采用ESR-CDS工藝得到的組織以均勻細小的樹枝晶為主,萊氏體細小,有些呈短棒狀,在后續的變形加工過程中對材料的組織性能更有利。

(2)鑄態心部組織,ESR工藝得到的組織等軸晶疏松粗大,且存在較為粗大的樹枝晶。而采用ESRCDS工藝得到的組織有大量均勻細小的樹枝晶,萊氏體短、細小,較為圓滑,邊部和心部的組織較為一致。

(3)在橫向上,ESR工藝得到的邊部和心部組織枝晶間距相差比較大,而ESR-CDS工藝得到的邊部和心部枝晶間距相差較少,縱向上,兩者邊部和心部變化趨勢基本一致。

(4)采用ESR工藝經深腐蝕凝固組織基體與碳化物過渡區較為疏松、粗糙,部分基體內部出現了細小的裂紋,且有大量較為集中的塊狀碳化物;采用ESR-CDS工藝得到組織中存在比較多的“不連續的復合規則型”的碳化物,經深腐蝕,碳化物與基體過渡區圓滑。

[1] 鄧玉昆,陳景榕,王世章.高速工具鋼[M].北京:冶金工業出版社,2002.359-367.

[2] 梁強,陳希春,任昊,等.電流對GH4169合金電渣重熔凝固過程參數影響的數值模擬研究[J].航空材料學報,2012,32(3),29-34.LIANG Qiang,CHEN Xi-chun,REN Hao,et al.Numerical simulation researches influence of current on solidification process parameters of GH4169in electroslag remelting process[J].Journal of Aeronautical Materials,2012,32(3):29-34.

[3] 付銳,陳希春,任昊,等.電渣重熔連續定向凝固René88DT合金的組織與熱變形行為[J].航空材料學報,2011,31(6):8-13.FU Rui,CHEN Xi-chun,REN Hao,et al.Study on the as-cast microstructure and deformation behavior of ESR-CDS René88DT alloy[J].Journal of Aeronautical Materials,2011,31(6):8-13.

[4] MA De-xin,GRAFE U.Microsegregation in directionally solidi-fied dendritic-cellular structure of superalloy CMSX-4[J].Materials Science and Engineering.A,1999,270(2):339-342.

[5] ZHOU Y Z,VOLEK A.Effect of dendrite arm spacing on castability of a directionally solidified nickel alloy[J].Scripta Materialia,2007,56(6):537-540.

[6] 朱耀宵.低偏析高溫合金[J].金屬熱處理學報,1997,18(3):16-22.ZHU Yao-xiao.Low segregation superalloys[J].Transactions of Metal Heat Treatment,1997,18(3):16-22.

[7] 周雪峰,方峰,蔣建清,等.高速鋼M2中共晶碳化物M2C的性質和形態[J],鋼鐵,2009,(9):76-80.ZHOU Xue-feng,FANG Feng,JIANG Jian-qing,et al.Study on property and morphology of M2C eutectic carbides in M2high speed steel[J].Iron and Steel,2009,(9):76-80.

[8] 陳希春,付銳,任昊,等.電渣重熔連續定向凝固FGH96合金非金屬夾雜物研究[J].中國新技術新產品,2011,(10):1-2.CHEN Xi-chun,FU Rui,REN Hao,et al.Study on nonmetallic inclusions of ESR-CDS FGH96alloy[J].China New Technologies and Products,2011,(10):1-2.

[9] PAYSON P.The Metallurgy of Tool Steels[M].New York:John Wiley and Sons Inc,1962.187-196.

[10] LESKOVSEK V,VlE B.Improved vacuum heat-treatment for fine-blanking tools from high-speed steel M2[J].Materials Processing Technology,1998,82:89-94.

[11] FU H G,QIANG X,XING J D.A study on the crack control of a high-speed steel roll fabricated by a centrifugal casting technique[J].Materials Science and Engineering A,2008,474(1-2):82-87.

[12] BERGMAN F,HEDENQVIST P,HOGMARK S.The influence of primary carbides and test parameters on abrasive and erosive wear of selected PM high speed steels[J].Tribology International,1997,30(3):183-191.

[13] FREDRIKSSON H,BRISING S.The formation of carbides during solidification of high speed steels[J].Scandinavian Journal of Metallurgy,1976,5(6):268-275.