熱浸鍍Zn-6%Al-3%Mg鍍層合金層生長研究

童 晨,蘇旭平,李 智,王建華,吳長軍,彭浩平,徐 鵬

(1常州大學 先進金屬材料常州市重點實驗室,江蘇 常州213164;2湘潭大學 材料設計及制備技術湖南省重點實驗室,湖南 湘潭411105)

工業生產中應用最廣泛的鋼鐵材料在大氣、海水、油田或其他介質(如有機溶劑、液態金屬等)中使用時會發生不同程度的腐蝕。熱浸鍍鋅作為一種經濟有效的鋼材保護手段長期被人們所關注,廣泛應用于軌道運輸、通訊、電力、建筑等行業[1]。為提高抗腐蝕性能,其他一些合金元素被加入鋅池中,從而提升鍍層產品各方面性能,如Al,Mg等[2,3]。目前,性能優良的成熟熱浸鍍鍍鋅鋁產品(如“Galvalume”,“Galfan”[4]等)已投入到各個工業生產領域中應用。

含Mg合金鍍層以其卓越的抗腐蝕性能著稱,近年來,學者們對Mg加入鋅鋁合金鍍層耐腐蝕性能的影響研究展開了大量研究。歐洲一些科研機構研究了0.4%~5%Al(質量分數,下同)及0.01%~2%Mg的合金鍍層[5]。日本日新制鋼公司成功開發成分為Zn-6%Al-3%Mg的“ZAM”合金鍍層鋼板[6],新日鐵公司推出的“Super Dyma”(Zn-11%Al-3%Mg-1%Si)[7]、“Superzinc”(Zn-4.5%A1-0.1%Mg)[8]和“Dymazinc”(Zn-0.2%Al-0.5%Mg)[9]等幾種新型鋅鋁鎂合金鍍層產品,它們的耐蝕性為傳統純鋅鍍層和鋅鋁合金鍍層的數倍乃至數十倍。

一般熱浸鍍鋅中加入合金元素后,通過合金元素的作用,形成合金阻擋層或者改變鍍層合金層的形成秩序來控制Fe-Zn反應,以獲得具有致密而連續的層狀組織、適當的鋅層厚度、較好的外觀質量和耐腐蝕性及黏附性的鍍層[10]。在一些研究Zn-Al-Mg合金鍍層的文獻中,關于鍍層微觀組織結構的詳細研究是十分有限的[11]。Sugimaru等[12]對Zn-11%Al中加入一定量 Mg后的鍍層進行觀察,研究中發現了合金層的出現,并認為這可能為Fe-Al向Fe-Zn轉換的過渡層。但是,他們都沒有對其作更進一步的研究,文獻沒有關于Zn-6%Al-3%Mg熱浸鍍層合金層的報道[13],其界面反應過程也有待澄清。本工作主要是針對熱浸鍍Zn-6%Al和Zn-6%Al-3%Mg合金鍍層中合金界面層的鍍層相組成和厚度隨時間變化開展實驗研究,分析Mg對鍍層合金界面層的形成過程的影響及生長動力學規律。

1 實驗

1.1 實驗設備及原材料

使用純度分別為99.95%的Zn錠,99.5%的Al錠,99.7%的 Mg錠,鋼材基體使用的是 Q235鋼(0.12% ~0.20%C,0.30% ~0.670%Mn,Si≤0.30%,S≤0.045%,P≤0.045%)。

1.2 預處理及浸鍍

使用實驗室用電阻式井式爐,2#石墨黏土坩堝熔煉鋅池。將鋼材使用線切割設備加工成12mm×12mm×3mm的鋼基體,經磨光后,采用烘干溶劑法進行浸鍍。工藝流程為:堿洗→水洗→酸洗→水洗→熔劑處理→烘干→熱浸鍍→冷卻。實驗中熔劑處理所使用的助鍍劑為本團隊反復實驗所得,助鍍劑主要成分為每100mL水中10.7g ZnCl2,10g NH4Cl,8g SnCl2,它可以幫助清除被鍍金屬表面的氧化物和殘存的鐵鹽,降低熔融金屬的表面張力,促進界面之間反應,并防止鋼件浸入鋅池時炸鋅的危險。為防止Mg元素的氧化及燒損,加入實驗室自制改良的RJ-2熔劑覆蓋保護可以起到更好的效果。

1.3 觀察

對實驗后的樣品使用金相鑲樣機進行鑲樣和磨樣,并使用掃面電子顯微鏡SEM和能譜分析儀EDS對樣品進行微觀組織觀察和成分分析。

2 實驗結果和討論

2.1 合金層厚度隨時間的變化

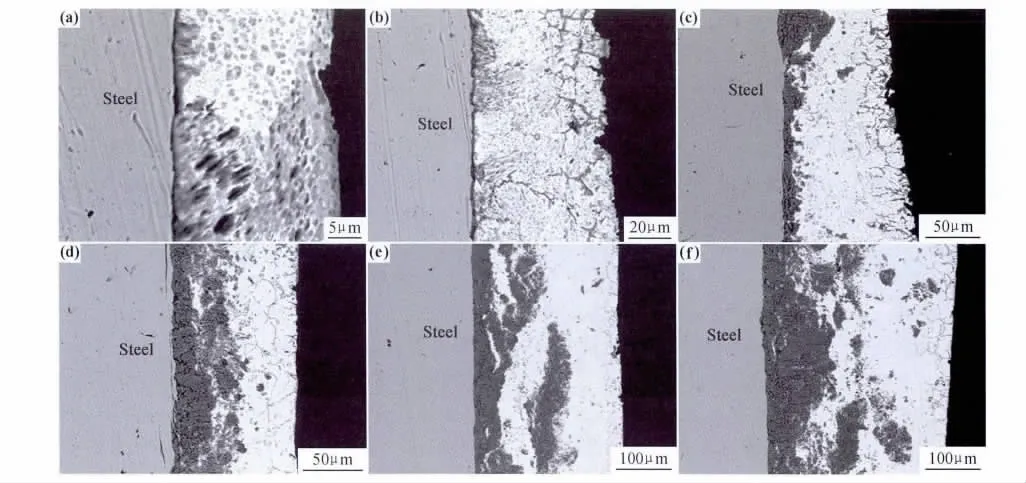

圖1為Zn-6%Al合金鋅池中浸鍍不同時間的鍍層橫截面。在Zn-Al二元相圖中可知,當Al的含量在5.02%,溫度在382℃時會發生二元共晶反應,由于成分和冷卻速率不同鍍層的凝固組織可以是全共晶組織,或初生富Zn相和共晶的亞共晶組織,或者由初生富Al相和共晶組成的過共晶組織。鍍層和鋼基之間基本看不到有間隙存在,由于Al的抑制作用,Zn沒有和基體反應生成柱狀的Fe-Zn化合物,耐蝕性也得到了提高。如圖1所示,在Zn-6%Al合金鍍層中凝固組織與Zn-5%Al合金鍍層類似,主要由Zn-Al二元共晶組織以及初生Zn相組成,靠近基體的Zn-Al二元共晶組織為層片狀晶粒,而靠近外層時為等軸晶粒,鍍層中晶粒大小不均可能是由于冷卻速率不均勻造成的。而且隨著浸鍍時間的延長,凝固組織晶粒的尺寸也隨著增加。如圖1(a)和(b),浸鍍時間分別為10s和30s的鍍層中,鍍層的組織形貌變化不大,鍍層和鋼基之間沒有發現明顯的合金層,鍍層的總厚度與時間成正比,鍍層中共晶組織的晶粒尺寸也隨著浸鍍時間延長而變得粗大。當浸鍍時間達到60s時,如圖1(c),界面處一層深色小于10μm的合金層呈鋸齒狀分布于鋼基上。圖1(d)中合金層經過180s的浸鍍后在鍍層中十分明顯,幾乎占據了鍍層中的一半,但合金層的形貌疏松而不致密,厚度為25μm左右。300s后可以看到圖1(e)中合金層的厚度已經有50μm以上,同時合金層也被Zn液嚴重侵蝕,靠近鋼基一側的合金層較為均勻致密,而靠近凝固層的合金層變得松散,大量液相出現在了合金界面層中。從圖1(f)可以直觀地觀察到合金層外側被Zn液侵蝕后破碎的現象,雖然合金層的生長厚度隨著時間變得很厚,但是同時也被Zn液侵蝕掉很大一部分,可以看到許多破碎分散的合金相分布于整個鍍層中。通過EDS分析,在Zn-6%Al合金鍍層界面反應形成的是Fe-Al化合物,Zn在Fe-Al化合物中的溶解量大約為6%~15%(原子分數),所以Zn-6%Al合金鍍層中形成的是Fe-Al-Zn合金界面層。

圖1 Zn-6%Al鋅池中浸鍍不同時間的電子掃描顯微鏡BSE圖片 (a)10s;(b)30s;(c)60s;(d)180s;(e)300s;(f)600sFig.1 BSE images for Zn-6%Al coating corresponding to different dipping time (a)10s;(b)30s;(c)60s;(d)180s;(e)300s;(f)600s

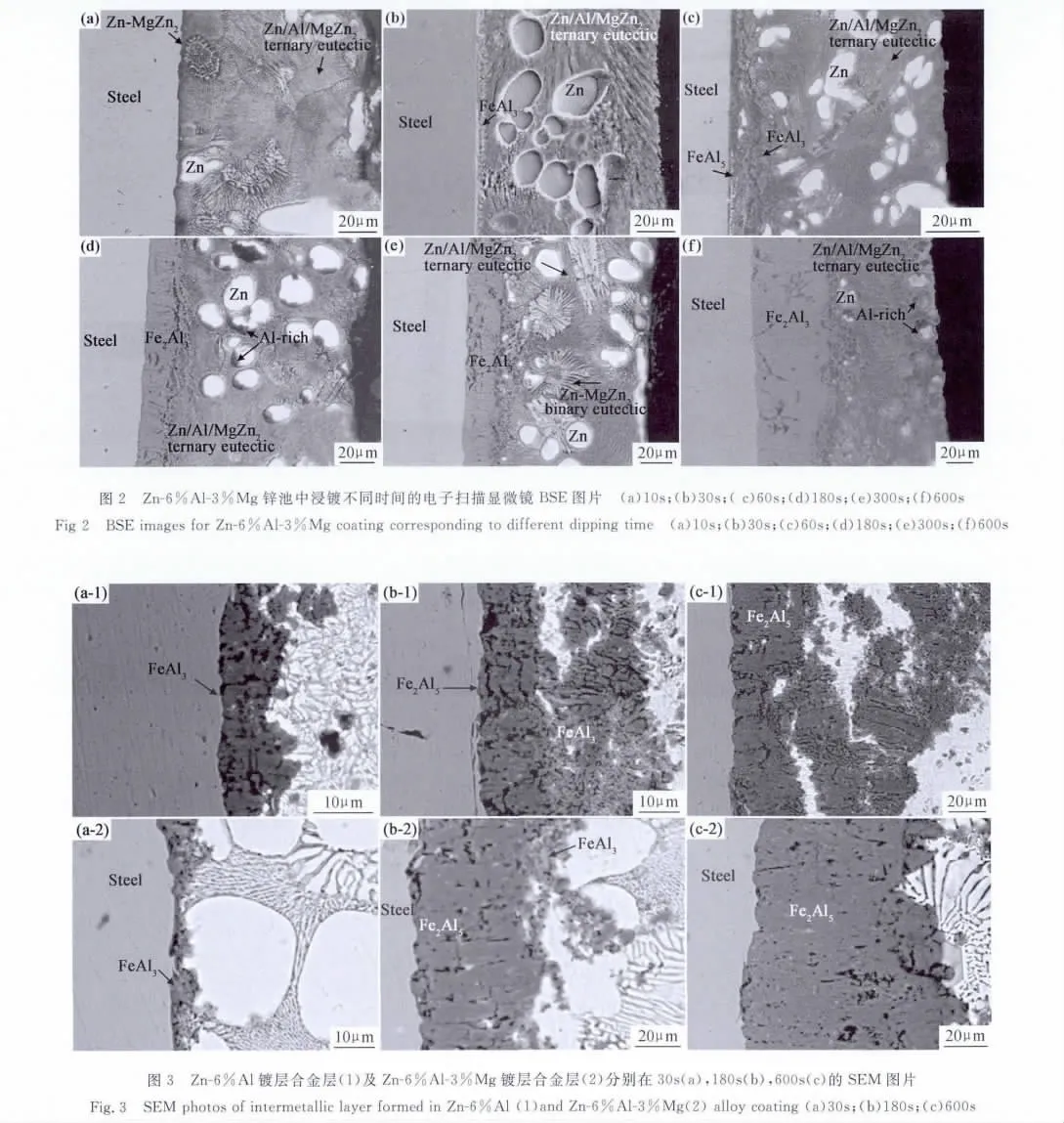

將鋼片在Zn-6%Al-3%Mg成分的鋅池浸鍍不同時間后的鍍層橫截面如圖2所示。圖2(a)顯示的是浸鍍時間為10s的鍍層,可以看到它與工業生產的ZAM鍍層結構相似,鍍層主要由富Zn的hcp相、Zn-Mg二元共晶和Zn/Al/MgZn2三元共晶組成,合金界面層的出現有一定的孕育期,由于時間短,合金層非常薄難以觀察。研究表明鋅Zn-6%Al-3%Mg合金鍍層合金層以外的自由凝固組織中主要存在富Al的fcc相、富Zn的hcp相、粗晶的 MgZn2或 Mg2Zn11相和Zn-MgZn2二元共晶以及 Zn/Al/ MgZn2三元共晶[14]。浸鍍30s(圖2(b))樣品中可以觀察到化合物層的存在,合金層呈鋸齒狀,厚度小于5μm,也不均勻。在浸鍍60s(圖2(c))后,鋼基/液鋅界面上的反應明顯,可以發現合金界面層的生長有向液相延伸的趨勢,合金層為兩層結構,靠近凝固層的一層為鋸齒狀,組織疏松;靠近基體的一側的合金層平滑的在基體上生長。180s(圖2(d))后,可以很直觀地觀察到較為均勻致密厚度大約20μm的合金層。一直到300s(圖2(e)),合金層的厚度沒有明顯大幅度的增加,形貌和結構也無變化。浸鍍時間達到600s(圖2(f)),合金界面層的厚度增加到大約50μm。同樣,在Zn-6%Al-3%Mg合金鍍層和鋼基之間的界面層組成也是Fe-Al-Zn化合物,Zn在Fe-Al化合物中的溶解量大約為5%~10%(原子分數),比Zn-6%Al合金層中的溶Zn量少,所以也可以認為Zn-6%Al-3%Mg合金鍍層中主要形成了Fe-Al-Zn合金界面層。通過兩組圖片和實驗數據表明,Zn-6%Al和 Zn-6%Al-3%Mg合金鍍層在短時間內形成的Fe-Al-Zn合金層較薄,從圖片中難以觀察到,但超過一定時間后合金層已經比較明顯,所以,浸鍍時間對合金層的影響是明顯的,其原因是由于隨著時間的延長,擴散越來越充分,合金層就會隨著增長。Mg加入到Zn-6%Al合金鋅池中后,促進鋼基和鍍層間發生界面反應,使合金層在更短的時間內行核并生長,在無Mg的鍍層中,幾乎要浸鍍60s左右時才會出現中間合金層,而加入3%Mg后30s左右鋼基上就能觀察到合金層的生長。

2.2 鍍層合金層的生長

圖3為不同時間Zn-6%Al和Zn-6%Al-3%Mg合金鍍層合金層局部放大的SEM照片。研究表明,當鍍層中Al超過0.2%時,由于Al對Fe的親和力大于Zn,所以會在短時間內有一個FeAl3或Fe2Al5“抑制層”的出現來阻擋Fe與Zn之間形成Fe-Zn化合物[15]。許多學者在研究了Zn-5%Al合金鍍層后表示[16],在合金層破裂之前,界面上靠近鋼基的一側形成了0.02~0.2μm的Fe2Al5Znx合金層,而外側為FeAl3Znx合金層,該合金層能夠阻擋Fe-Zn化合物層的形成。但也有文獻[17]認為Al加入鋅池后形成的Fe-Al化合物層會起到抑制Fe-Zn合金形成的作用,但這種作用有一個孕育期,當孕育期結束,這個合金層會被破壞。浸鍍短時間的Zn-6%Al-3%Mg合金鍍層中肉眼很難觀察到合金層的存在,但是通過EDS能譜分析后發現,靠近界面處的Al濃度較高,在形成過渡層的瞬間,Al原子在液固界面處大量聚集,形成Al含量較高的金屬間化合物。根據文獻研究[18],此時界面層厚度大約在0.1μm。Zn-6%Al合金層鍍層在浸鍍30s以內都沒有觀察到合金層的出現,在Zn-6%Al合金鋅池中浸鍍60s后(圖3(a-1)),鍍層中出現合金界面層,厚度小于10μm,但其形貌疏松,合金相中有孔隙,通過成分分析確定此化合物為FeAl3Znx(能譜分析結果:67.22%Al,23.22%Fe,9.56%Zn,原子分數)。浸鍍180s(圖3(b-1))的Zn-6%Al合金鍍層中合金層的厚度超過了20μm,但是明顯有液相進入了合金層,合金層長時間的生長后致密連續的層狀結構被破壞,靠近基體的Fe-Al-Zn化合物中Fe原子含量有所上升,Al和Zn原子含量都有所下降,通過EDS能譜分析可知靠近鋼基體生成的合金層主要由FeAl3Znx變為Fe2Al5Znx(能譜分析結果:64.49%Al,26.02%Fe,9.49%Zn,原子分數),而接近凝固層并有部分被破壞進入凝固鍍層的合金相為FeAl3Znx。經過600s的長是時間浸鍍,合金層生長已經受到嚴重侵蝕,可以在圖3(c-1)中看到大量的液相出現在了合金層中,層狀結構被破壞,Fe2Al5合金相向液相中溶解,并出現在整個鍍層中分布無規律。Zn-6%Al-3%Mg合金層如圖3(a-2),在浸鍍時間達到30s后,界面上可以看到一層厚度不均小于5μm的合金層,圖中合金層為灰色小顆粒狀,合金相層剛行核后不久,結構疏松也不均勻,同樣通過掃面電子顯微鏡的能譜測試分析確定此化合物為FeAl3Znx(能譜分析結果:0.32%Mg,68.54%Al,22.7%Fe,8.44%Zn,原子分數)。圖3(b-2)中Zn-6%Al-3%Mg合金層的厚度隨著浸鍍時間的延長有了明顯的增加,并且合金層的成分發生了改變,生成了雙層結構的合金層,并且內側合金層明顯變得致密,通過EDS能譜分析可知內側的合金層主要為Fe2Al5Znx(能譜分析結果:0.10%Mg,67.34%Al,26.38%Fe,6.18%Zn,原子分數),而在靠近自由凝固層較為疏松的為FeAl3Znx。浸鍍時間超過600s后(圖3(c-2)),Zn-6%Al-3%Mg鍍層中形成的合金層厚度均勻,結構致密,形成的整個合金層全部為Fe2Al5Znx,形成的合金層穩定性較好,牢固地附著在鋼基體上,相對于Zn-6%Al鍍層中的合金界面層不存在明顯被液相侵蝕的現象。根據實驗結果,結合MANDAL等[19]和HEN等[20]的理論,可以認為Zn-6%Al和Zn-6%Al-3%Mg合金鍍層界面處合金層的生長為:(1)基體表面的Fe快速溶解,以及Al在液固界面處聚集;(2)FeAl3在基體上成核生長;(3)疏松的FeAl3轉變為致密的Fe2Al5:FeAl3+2Al(鋅液中)+Fe(基體)→Fe2Al5;(4)FeAl3繼續擴散反應轉變為Fe2Al5,長成可以觀察到的兩層結構,靠近基體的一側為致密的Fe2Al5,外側為疏松的FeAl3;(5)Fe2Al5繼續生長,亞穩的FeAl3消失。研究表明,Fe2Al5Znx具有良好的取向性,其(001)面平行于基體和金屬的界面,能很好地阻擋Fe向Zn液中擴散,并且Tang等[21]指出Fe2Al5Znx會沿著〈100〉FA方向優先生長,正因如此,Zn-6%Al-3%Mg合金鍍層中生成的Fe2Al5Znx使得Fe-Al合金層長時間穩定存在不被破壞,阻礙Fe-Zn化合物的生長。通過上述實驗對比發現,Zn-6%Al鍍層中的合金界面層為Fe-Al-Zn合金層,Al的加入抑制了Fe-Zn相的出現,但合金層不會長期穩定存在,在長時間浸鍍后被逐漸溶解破壞,而Mg加入Zn-6%Al鋅池后,不僅使Fe-Al合金層出現在鍍層中的時間提前,而且使合金界面層的生長更為致密和均勻,并且穩定了合金層的生長,減少了液相對合金層的侵蝕破壞,Fe-Al相不被溶解進入鍍層。

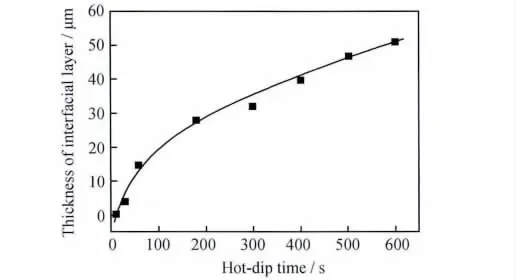

由于Zn-6%Al合金層浸鍍超過一定時間后被液相侵蝕,合金層厚度不均勻,無法準確測量,故僅對浸鍍不同時間的Zn-6%Al-3%Mg合金鍍層樣品的合金層厚度采用Smileview軟件進行測量所得數據使用Origin8.0軟件對數據進行處理,繪制出Zn-6%Al-3%Mg合金鍍層合金層厚度與時間的關系曲線,如圖4所示。可以看出,化合物層的生長與時間的關系呈典型的拋物線生長規律,即初期生長較快,當浸鍍時間達到60s時,化合物層的厚度為21μm左右,此后一段時間內化合物層的增長速度變緩慢。熱浸鍍Zn-6%Al-3%Mg合金鍍層為固液反應,金屬間界面層生長動力學方程為Y=ktn,Y為合金層厚度,k為生長速率常數,t為反應時間,n為生長速率指數,當n為0.5時,生長速度主要受擴散速度控制,而且生長層的前沿濃度是固定不變的,呈現拋物線規律生長;當n為1.0時表示擴散過程中界面反應速率為控制因素,生長層厚度與時間為直線關系。利用Origin8.0對合金層厚度與時間關系的曲線關系進行擬合,得到動力學方程:Y=1.2716t0.6035,可知n值為0.6035,說明熱浸鍍Zn-6%Al-3%Mg合金界面層反應受擴散機制控制。從圖4中可以看出,實驗數據與擬合數據有一定誤差,但基本符合合金層的生長趨勢,界面層的增長以冪的函數關系增長。

圖4 Zn-6%Al-3%Mg合金層厚度與時間的關系曲線Fig 4 The relationship between Zn-6%Al-3%Mg interfacial layer and hot-dip time

2.3 擴散通道對于合金層形成及變化過程的描述

擴散通道表示垂直于擴散方向的平面平均成分點組成的軌跡,一般在三元系中的擴散通道分為真實(real)擴散通道與虛擬(virtual)擴散通道兩種[22]。若擴散通道只穿過單相或沿著連接線(tie-line)穿過兩相區,這種擴散通道稱為真實擴散通道,在真實擴散通道中,擴散層呈平面層狀組織。而當擴散通道切割連接線 (tie-line)時,由于三元系中出現第三個組元,增加了一個自由度,中間相的平面層狀組織狀態就很難被保持,擴散層出現兩相混合,形成虛擬擴散通道。

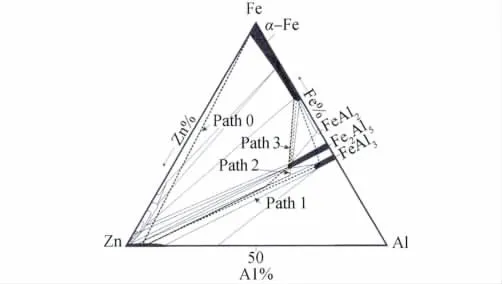

熱浸鍍過程中鋼基與鍍液間的界面反應研究與Fe-Zn-Al三元系有著十分緊密的聯系,對于Fe-Zn-Al這個三元體系,在之前已經有過許多專家作過充分的實驗研究,根據他們的實驗數據,結合本科研小組所研究的擴散通道理論,所得450℃時Fe-Al-Zn三元系等溫截面及合金鍍層擴散通道示意圖如圖5所示。從上述的實驗結果中已知Zn-6%Al合金鍍層在反應的開始階段在鐵基上形成了層狀的FeAl3Znx變為Fe2Al5Znx金屬間化合物層。在擴散的初始階段,由于Al的存在,并且Al與Fe之間比Zn更具有親和力,鋼基體進入鋅池中時Al與Fe之間更容易發生反應,界面上首先形成的是FeAl3相,擴散通道很大程度上偏移兩擴散組元成分點連線,沿兩相區共軛線穿過(FeAl3+Liquid)兩相區進入FeAl3單相區,最后進入α-Fe的單相區,如圖5中的Path 1所示,鍍層中化合物保持層狀結構。

圖5 合金層擴散通道示意圖Fig.5 Diffusion paths in diffusion layers of alloy coating

隨著擴散時間的延長,擴散通道發生一定量的偏移,如圖5中Path 2所示。擴散通道由鋅池合金成分點出發,切割(FeAl3+Liquid)兩相區的共軛線,跨過(FeAl3+ Fe2Al5+Liquid)三相區,然后經由Fe2Al5單相區進入α-Fe單相區,在通過(Fe2Al5+α-Fe)兩相區時未切割其共軛線。由于擴散通道切割了(FeAl3+Liquid)兩相區共軛線進入(FeAl3+Fe2Al5+Liquid)三相區,鍍層中出現液相與化合物兩相共存區,所以在合金層中FeAl3/Fe2Al5界面上出現了液相使合金層變得不致密。

隨著時間的進一步延長,擴散通道不僅切割了(FeAl3+Liquid)兩相共軛線,也跨過三相區(FeAl3+Fe2Al5+Liquid)切割了(Fe2Al5+Liquid)兩相區的共軛線,導致Fe2Al5相中也有少量液相進入的跡象,如圖5Path 3所示。而擴散通道隨時間的最終變化趨勢是向鋅池合金成分點與鐵基成分點連線移動,如圖5中的Path 0所示擴散通道,擴散通道切割了幾乎所有含有液相的兩相區的共軛線,導致了擴散層不能長期穩定的保持致密層狀結構,并且在擴散層中,形成了一個液相通道,使得合金鋅液能直接進入合金層中破壞合金層的致密結構。

而Mg加入鋅池后,能使鍍層(擴散層)的這種致密的層狀狀態維持更長時間,未出現大量液相進入合金層而破壞其穩定性的現象。主要是因為Mg加入后,能阻礙擴散通道向兩合金成分點連線靠近的這種趨勢,減緩了液相通道的形成,從而使合金層更長時間穩定致密而不破碎。

3 結論

(1)在Zn-6%Al和Zn-6%Al-3%Mg合金鍍層中,短時間內形成的合金層由于厚度太薄很難以被觀察到,浸鍍超過一定時間后,Fe-Al-Zn合金層會出現在鍍層中,厚度隨著浸鍍時間的延長而增加,Zn-6%Al-3%Mg鍍層合金界面層行核生長的時間明顯早于Zn-6%Al合金鍍層。

(2)Zn-6%Al和Zn-6%Al-3%Mg鍍層合金界面層中主要由FeAl3Znx和Fe2Al5Znx兩相組成。Zn-6%Al-3%Mg鍍層合金層的厚度與時間呈典型的拋物線生長規律,合金層生長經過一定孕育期后出現,初期生長較快,此后合金層厚度的增長速度變緩,合金層生長受擴散機制控制,合金界面層厚度的增長以冪函數關系增長。

(3)合金鍍層形成初期,擴散通道穿過合金成分液相與Fe-Al化合物構成的兩相區,進入Fe-Al化合物的單相區,使得一定時間內鐵基上形成連續層狀致密的Fe-Al合金層。但這種狀態具有一定的穩定期,隨著浸鍍時間的延長,擴散通道具有逐漸向兩擴散組元成分點連線移動的趨勢。而Mg的加入阻礙了這種趨勢,減少了鋅液進入合金層,穩定了合金層。

[1] 李智,蘇旭平,賀躍輝,等.Zn/Fe及Zn/Fe-Si固態擴散偶中金屬間化合物的生長[J].中國有色金屬學報,2008,18(9):1639-1644.LI Z,SU X P,HE Y H,et al.Growth of intermetallic compounds in solid Zn/Fe and Zn/Fe-Si diffusion couples[J].The Chinese Journal of Nonferrous Metal,2008,18(9):1639-1644.

[2] 魏世丞,朱曉飛,魏緒鈞.添加鋁和鈦對熱鍍鋅層的影響[J].有色金屬,2003,55(3):23-45.WEI S C,ZHU X F,WEI X J.Effect of Al and Ti addition on hotdipped zinc-coating[J].Nonferrous Metals,2003,55(3):23-45.

[3] 楊棟,陳建設,韓慶,等.鋼絲熱鍍Zn-Al-Mg合金層及其電化學腐蝕行為[J].材料保護,2008,41(11):1-4.YANG D,CHEN J S,HAN Q,et al.Preparation of hot-dip Zn-Al-Mg alloy coating on steel wire and its electrochemical corrosion behavior[J].Materials Protection,2008,41(11):1-4.

[4] 魏云鶴,主沉浮,于萍,等.暫態線性極化技術研究Galfan與Galvalume的耐蝕性能 [J].材料工程,2003,(7):17-19.WEI Y H,ZHU C F,YU P,et al.Study on the corrosion-resistance of Zinc,Galfan and Galvalume coating with transient linear galvanostatic polarization method[J].Journal of Materials Engineering,2003,(7):17-19.

[5] SCHüRZ S,LUCKENEDER G H,FLEISCHANDERL M.Chemistry of corrosion products on Zn-Al-Mg alloy coated steel[J].Corrosion Science,2010,52:3271-3279.

[6] KOMATSU A,TSUJIMURA T,WATANABE K,et al.Hot-dip Zn-Al-Mg coated steel sheet excellent in corrosion resistance and surface appearance and process for the production thereof[P].USA Patent:US6235410B1,1999.

[7] MORIMOTO Y,HONDA K,NISHIMURA K,et al.Excellent corrosion-resistant Zn-Al-Mg-Si alloy hot-dip galvanized steel sheet Super Dyma[J].Nippon Steel Tech,2006,87:24-26.

[8] TANO K,HIGUCHI S.Development and properties of zinc-aluminum alloy coated steel sheet with high corrosion resistance(Super Zinc)[J].Nippon Steel Tech,1985,25:29-37.

[9] SHINDO H,NISHIMURA K,OKADO T,et al.Developments and properties of Zn-Mg galvanized steel sheet“Dymazinc”having excellent corrosion resistance[J].Nippon Steel Tech,1999,79:63-67.

[10] 孔綱,劉仁彬,車淳山,等.鋅浴溫度對0.49%Si活性鋼熱浸鍍鋅層組織的影響[J].材料工程,2010,(1):81-86.KONG G,LIU R B,CHE C S,et al.Effects of zinc bath temperature on microstructure of hot dip galvanized 0.49%Si reactive steel[J].Journal of Materials Engineering,2010,(1):81-86.

[11] DUTTA M,HALDER A K,SINGH S B Morphology and properties of hot dip Zn-Mg and Zn-Mg-Al alloy coatings on steel sheet[J].Surface and Coatings Technology,2010,205(7):2578-2584.

[12] SUGIMARU S,TANKA S.Zinc alloy coated steel wire with high corrosion resistance[J].Nippon Steel Technical Report,2007,96(7):34-38.

[13] BRUYCKER E D.Zn-Al-Mg alloy coatings:thermodynamic analysis and microstructure-related properties[D].Belgium:Gent University,2005.

[14] SCHUERZ S,FLEISCHANDERL M,LUCKENEDER G H.Corrosion behavior of Zn-Al-Mg coated steel sheet in sodium chloride-containing environment[J].Corrosion Science,2009,51:2355-2363.

[15] MORIMOTOE Y,MCDEVITT,MESHLL M.Characterization of the Fe-Al inhibition layer formed in the initial stages of Hot dipped galvannealing[J].ISIJ International,1997,37(9):906-913.

[16] 龐建超,馬瑞娜,溫鳴,等.鋼絲單鍍Galfan合金耐蝕性能研究[J].河北工業大學學報,2006,35(1):78-80.PANG J C,MA R N,WEN M,et al.Study on the anticorrosion of Galfan alloy coating with one-step hot-dipping on steel wire[J].Journal of Hebei University of Technology,2006,35(1):78-80.

[17] 宋人英,王興杰,唐寶驤,等.RE對鋅基合金鍍層耐腐蝕性能的影響[J].中國稀土學報,1991,(4):315-318.

[18] TIM E,PAPADIMITRIOU G.Cracking mechanisms in high temperature hot-dip galvanized coatings[J].Surface and Coatings Technology,2001,145(12):176-178.

[19] MANDAL G K,BALASUBRAMANIAM R,MEHROTRA S P.Theoretical investigation of the interfacial reaction during hot-dip galvanizing of steel[J].The Minerals,Metals&Materials Society and ASM International,2009,40A:637-645.

[20] HEN L,FOURMENTIN R,MCDERMID J R.Morphology and kinetics of interfacial layer formation during continuous hot-dip galvanizing and galvannealing[J].The Minerals,Metals&Materials Society and ASM International,2008,39A:2128-2142.

[21] TANG N-Y,ADAMS G R.The Physical Metallurgy of Zinc Coated Steel[C]//Warrendale PA:TMS,1994.41-45.

[22] 蘇旭平,李智,尹付成,等.熱浸鍍中硅反應性研究[J].金屬學報,2008,44(6):718-722.SU X P,LI Z,YIN F C,et al.A study of the silicon reactivity in galvanizing[J].Acta Metallurgica Sinica,2008,44(6):718-722.