基于PLC和組態王的鐘罩爐溫度控制系統*

魏翠琴,張建斌

(1.湖州職業技術學院,浙江 湖州 313000;2.湖州遠來工控有限公司,浙江 湖州 313000)

鐘罩爐廣泛應用于磁性材料、電子陶瓷元件、粉末冶金等產品的預燒和燒結,也可以滿足特種電子陶瓷元件在保護氣氛下燒結之用。溫度是工業控制對象中的主要被控參數之一,常用的溫度控制方式有溫控儀表控制、溫控模塊控制、PLC控制和PID調節器控制等。其中,儀表通訊慢,跟隨性差;溫控模塊造價高;PID調節器魯棒性強,即其控制品質對環境條件變化和被控對象參數的變化不太敏感,常用在系統性能要求較高的場合。本文應用歐姆龍PLC的自整定PID運算,實現加熱爐退火系統的溫度自適應調節,結構簡單,性價比高。使控制器能夠根據運行環境的變化,適時地改變其自身的參數整定值,以求達到預期的閉環運行,并有效地提高系統的魯棒性。

1 工藝流程及控制要求

1.1 工藝要求

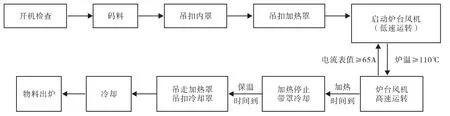

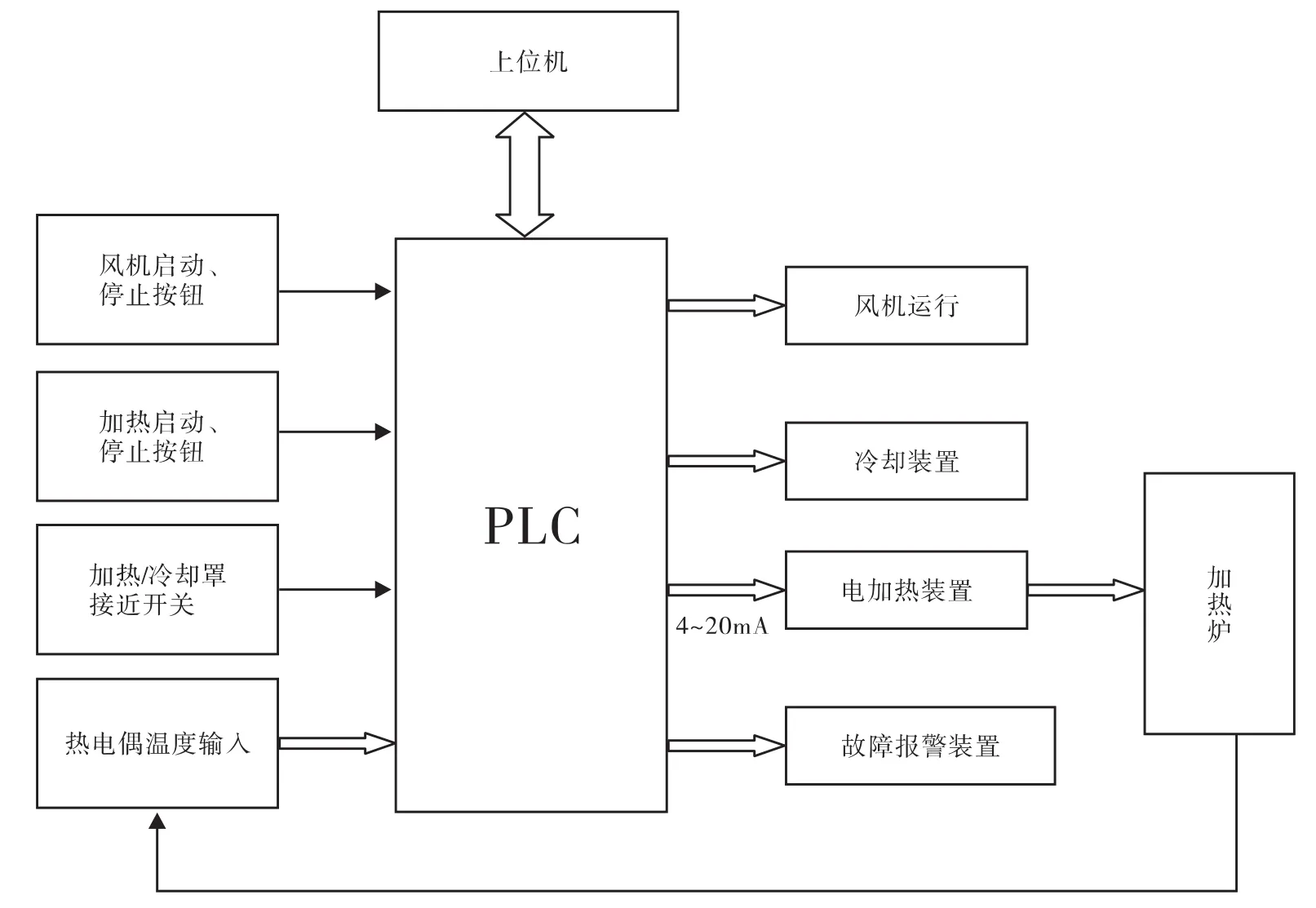

本系統為350 kW鐘罩爐溫度控制系統,整套設備包括兩座爐臺(備有兩個爐臺風機)、兩只內罩(備有兩個冷卻風機)、一只加熱罩和一只冷卻罩,加熱罩和冷卻罩循環利用,一個爐臺加熱,另一個爐臺冷卻,循環反復使用。其工藝流程如下圖1所示。

圖1 工藝流程圖

當加熱時間結束后,應帶罩冷卻一段時間,一般要求在吊走加熱罩時,加熱罩溫度≤500℃,當工藝溫度接近500℃時,要求帶罩冷卻(保溫)0.5小時后方能吊走加熱罩,加熱完成報警聲響。

冷卻進行時,當爐氣溫度在350℃之前采用風冷模式,即只開兩臺冷卻風機,冷卻水處于關閉狀態。

當爐氣溫度在350℃-250℃之間時,自動開啟冷卻循環冷卻水,實行快速冷卻,當爐氣溫度在250℃時,關閉冷卻風機,打開噴淋水閥,使冷卻水從內罩頂部流下,實行快速冷卻,當爐氣溫度≤100℃時,冷卻結束。

出爐前,應關閉冷卻水總閥,開啟冷卻風機2分鐘,使內罩外壁的水分能快速散去,再吊走冷卻罩,然后吊走物料。

1.2 控制要求

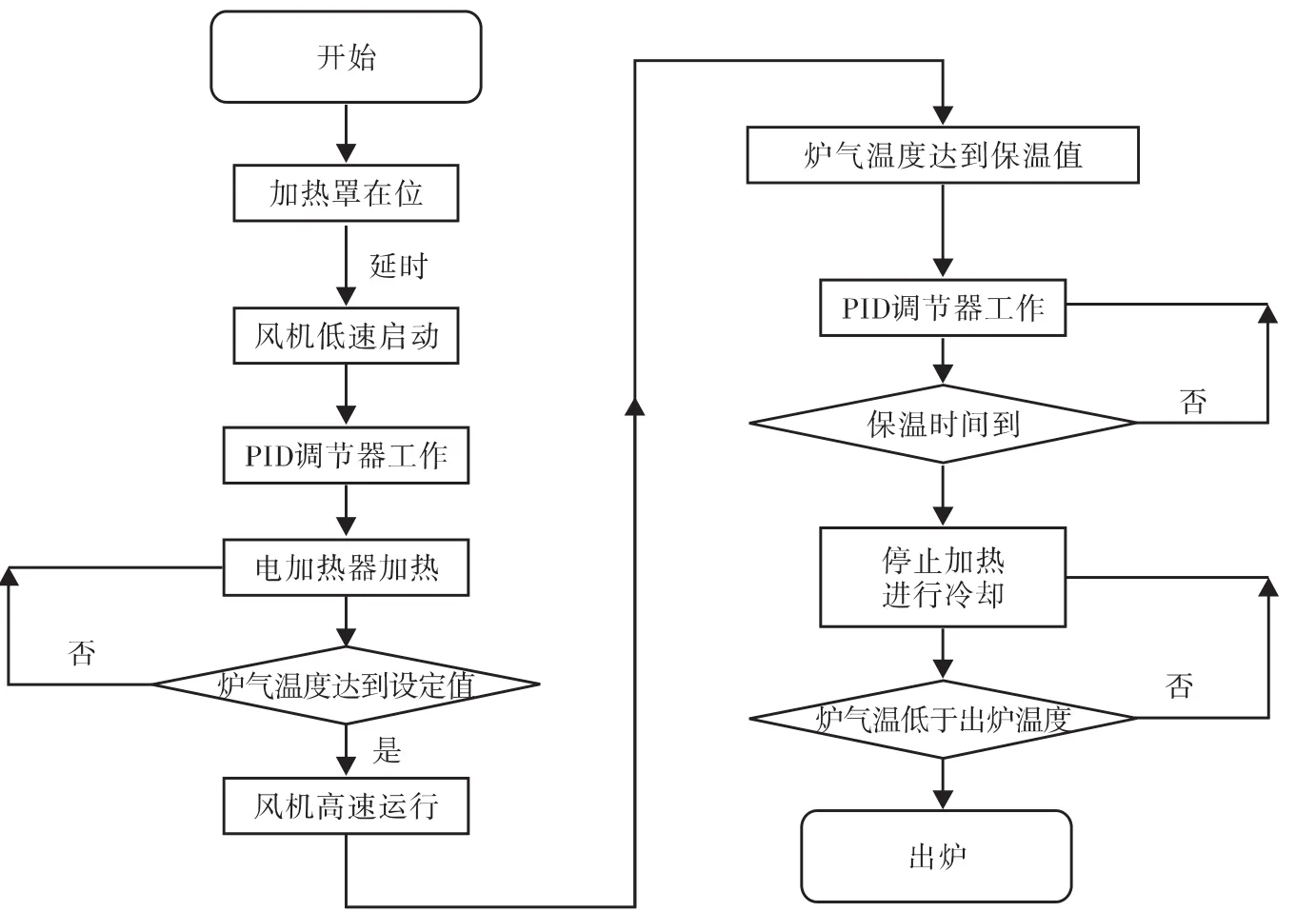

鐘罩爐的溫度控制屬于退火控制,整個退火過程包括許多道工序,退火過程由PLC控制完成。

加熱系統:爐加熱罩就位,啟動加熱,風機低速啟動,電加熱器接觸器吸合,延時10秒,PID調節器按設定的加熱曲線開始工作,電加熱器開始加熱。當爐氣溫度達到設置溫度時,風機高速運行。

當爐氣溫度達到保溫溫度(上位機設定)時,鐘罩爐進入保溫區,PID調節器以保溫溫度為設定值進行控制,達到保溫時間(可設置)后,關閉加熱器,開始自然冷卻,當爐氣溫度低于出爐溫度(上位機設定)時,爐準備出料,加熱完成報警聲響。

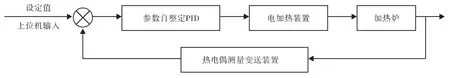

在加熱控制系統中,有三個測溫點:爐罩溫度、爐氣溫度、爐料溫度。爐罩溫度點在加熱罩上,溫度較高,爐料溫度點在加熱物料中,溫度有點滯后,爐氣溫度是爐罩內循環熱氣的溫度。以爐氣溫度為測量溫度,以工控機上設定的加溫曲線為給定值,控制三個區的電加熱器,組成單回路閉環溫度調節系統,在PLC程序中,選用自動整定的PID調節器,可對系統參數進行自動整定。

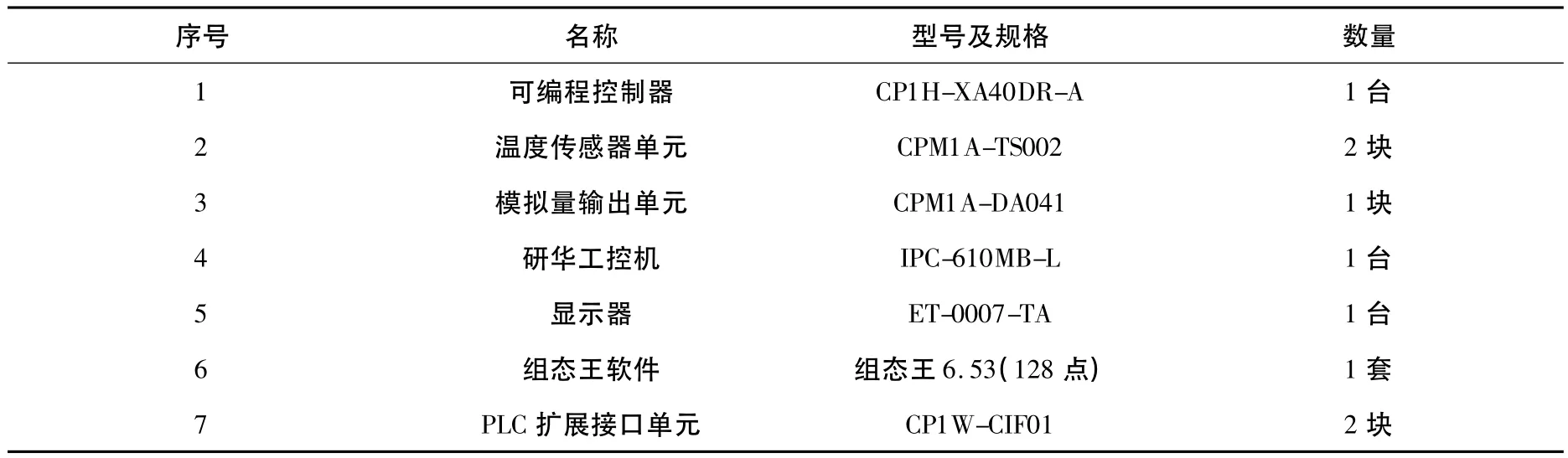

圖2 控制系統原理圖

2 系統控制方案及硬件配置

本系統需要對兩臺爐子內的爐氣溫度和物料溫度及加熱罩溫度5路模擬量信號及一些開關量信號進行控制。由于客戶要求配置上位機參與操作和監控,對上位機的要求是能夠對系統的控制參數(物料和加熱罩溫度上下限)、兩臺爐子的相關參數和報警參數(物料、爐氣和鐘罩爐報警溫度)進行設置;能夠模擬顯示整個系統當前的運行狀況、工藝流程、調節器參數、溫度曲線、實時查詢打印歷史記錄及報表、實時報警等[1]。

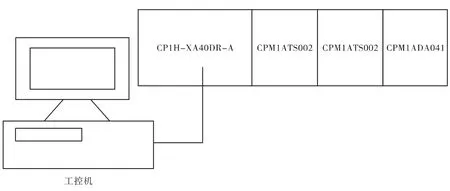

根據系統的大小、控制對象的復雜程度及成本考慮,宜選用歐姆龍PLC和研華工控機。一般而言,I/O點數最后要留出足夠余量(15%左右)作為備用,便于將來系統增容擴建或改造。圖3給出了控制系統的PLC排列圖,圖4給出了控制系統方框圖,表1為系統配置一覽表。

圖3 系統控制PLC排列圖

圖4 控制系統方框圖

表1 硬件配置一覽表

3 系統軟件設計

控制系統的軟件包括下位機和上位機兩部分。下位機PLC編程在歐姆龍 CX-Programmer6.1上實現,上位機人機界面采用研華工控機組態王軟件來完成。

3.1 下位機軟件設計

PLC的控制軟件完成系統工藝要求的全部任務,該部分的設計是本控制系統的設計關鍵。可以在CX-One開發平臺上,采樣“分頁式”編程,將系統中相對獨立的段“分頁”,即有相對獨立的程序塊,方便查閱和修改。

本系統有風機系統、加熱系統、冷卻系統、模擬量輸入、設定值、PID調節器、調節器參數、參數轉換、一號爐加熱控制、二號爐加熱控制、溫度梯度計算、輸出設置、故障、閥位、輸出共15段程序。

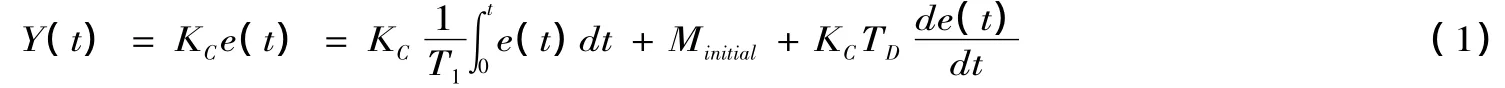

鐘罩爐溫度控制系統中的溫度由熱電偶進行采集,熱電偶的輸出信號為4~20mA的電流信號,在對模擬量進行采樣的基礎上,一般還要對采樣值進行PID運算,并根據運算結果,形成對模擬量的控制作用。PID運算中積分作用可以消除系統的靜態誤差,提高精度,加強對系統參數變化的適應能力;而微分作用可以克服慣性滯后,提高抗干擾能力和系統的穩定性,可改善系統動態響應速度[2]。

在系統穩態運行時,PID控制器的作用就是通過調節其輸出使偏差為零。偏差由給定量(希望值,由上位機設定)與過程變量(實際值)之差來確定。連續系統PID調節的微分方程式由比例項、積分項和微分項3部分組成[3]。如式(1)所示。

式中,Y(t)是回路控制算法的輸出;KC是回路增益;TI是積分時間常數;TD是微分時間常數;e(t)是誤差(給定值與過程變量之差);Minitial是回路控制算法輸出的初始值。

圖5 系統程序流程圖

3.2 上位機軟件設計

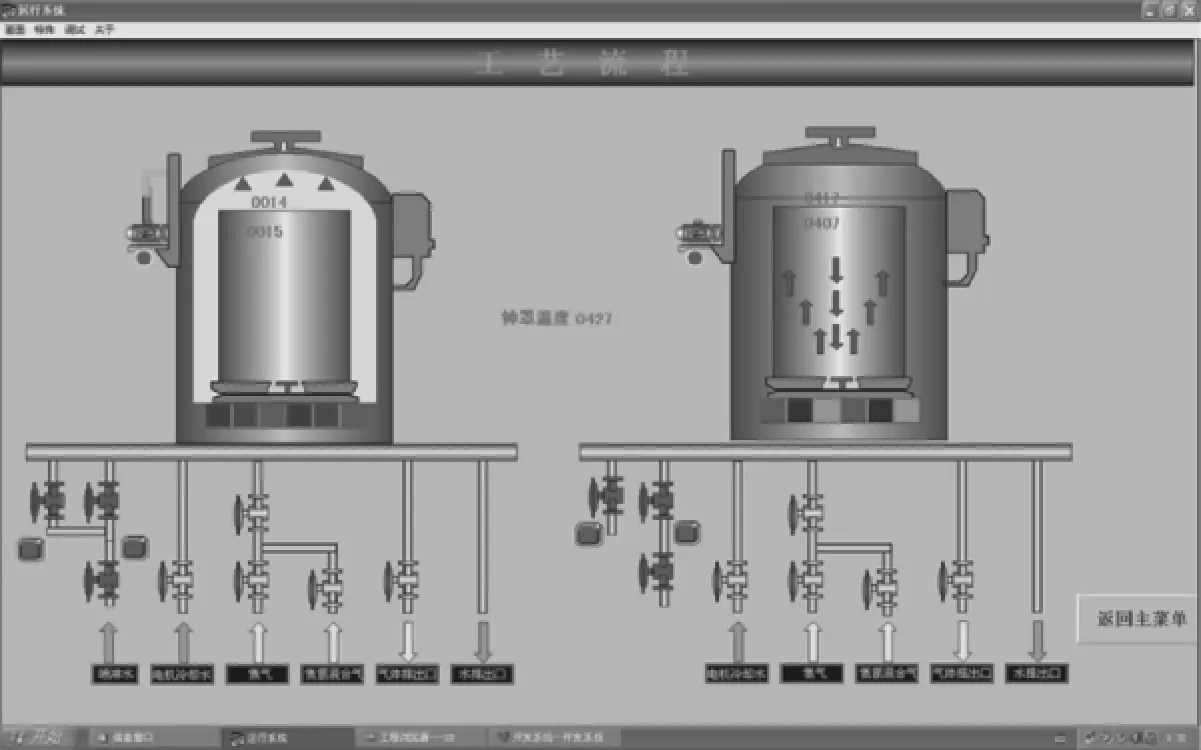

上位機人機界面(HMI)的開發采用組態王KingView6.53軟件。系統監控操作畫面有多屏,系統設有歡迎畫面、主菜單等,具體如下表2所示。

表2 上位機監控畫面組成

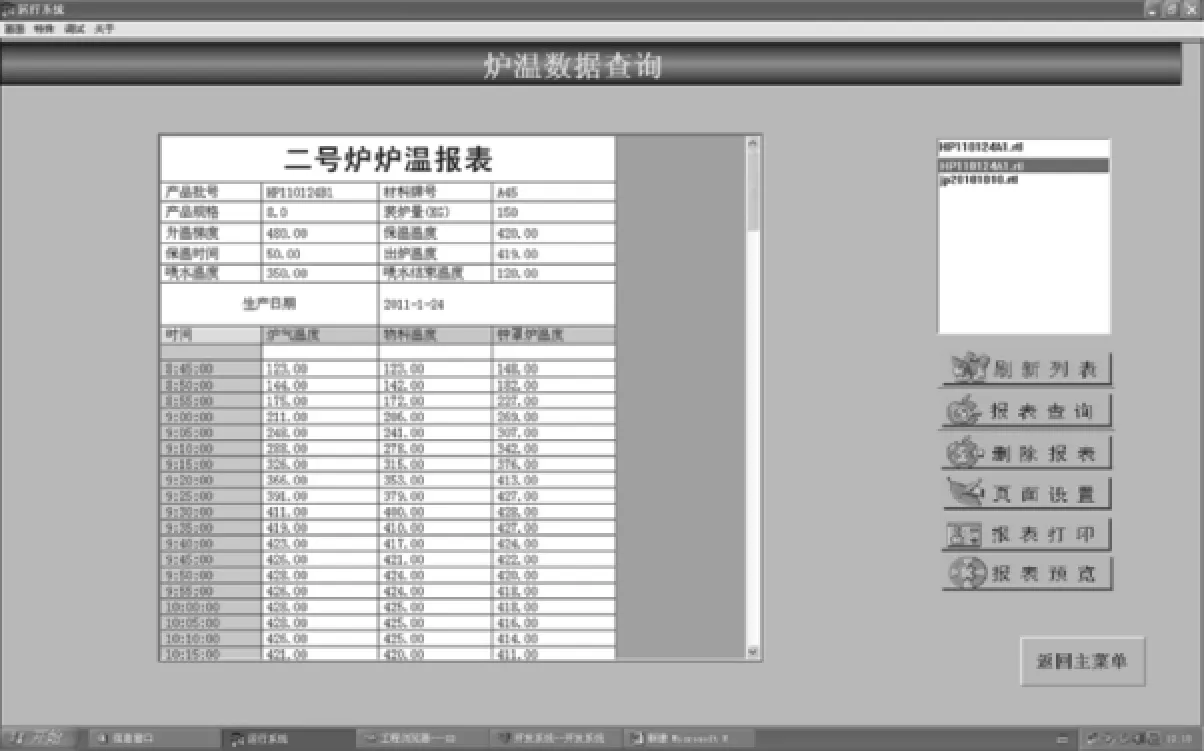

圖6給出了工藝流程畫面。在工藝流程畫面中,可以形象生動的反映現場閥門的啟停狀態,泵的啟停狀態,并均有顏色變化來顯示其運行情況,如氣動閥(或泵)開啟時顏色為綠色,關閉時為紅色[4]。內罩中循環風的流動也通過箭頭顯示出流動的方向和快慢。總之,畫面中,主體設備位置確切,工作狀態形象生動,各種參數“就地顯示”,整個系統運行工況集于一屏,一目了然,為現場操作人員提供了方便。圖7給出了爐溫數據查詢畫面。

圖6 系統工藝流程

圖7 爐溫數據查詢

4 結論

此控制系統經過運行調試后,自適應PID參數控制三區溫度,三個參數分別為:P:6%,I:7961,D:1194,溫度誤差為±1℃。該系統已在寧波某化工系統中使用,運行穩定、可靠,系統運行表明節省了時間,提高了整定精度,增加了經濟效益。

[1]秦長海,李安伏.基于RS-485總線的污水處理集散控制系統[J].環境污染治理技術與設備,2006,7(12):145-149.

[2]張大磊,李媛媛.基于PLC變頻器的煤礦軸流風機改造[J].煤礦機械,2011,32(6):192-195.

[3]陳永超.基于PLC的清洗機控制研究[D].遼寧工程技術大學碩士論文,2009.

[4]魏翠琴,張建斌.PLC和無紙記錄儀在純凈水處理控制系統中的應用[J].湖州職業技術學院學報,2011,9(3):4-7.