升降機變頻器過流故障問題的解決

周曉輝,胡會山,張 旭

Zhou Xiaohui, Hu Huishan, Zhang Xu

(長城汽車股份有限公司技術中心、河北省汽車工程技術研究中心,河北 保定 071000)

0 引 言

升降機在工件交接過程中以其控制簡單、方便而普遍應用。目前,我公司焊裝車間在前機艙底板線吊上工位、后地板線吊上工位采用單柱鏈式升降機,升降電機采用三菱A700系列變頻器控制。故障發生在前機艙底板線吊上工位,升降機將工件吊裝完畢后,剛上升時升降電機變頻器頻繁發生過流保護,導致線體不能正常運行。

1 原因分析

升降機在運行過程中發生滑輪組抖動現象,在吊裝工件上升過程中變頻器報過電流故障以及升降機電機發熱、發燙,導致設備不能正常運行。發生故障后通過對現場問題分析,總結出以下 3個方面。

1)升降機負載過大,導致瞬間電流過高

此故障問題不但影響生產,電流過高對現場電氣系統、設備元件也產生了潛在危險。前機艙底板線自行小車升降機采用的是 SEW 減速電機,電氣控制使用變頻器調速,并通過現場PLC將變頻器報警信息連入系統程序進行聯鎖控制。現場升降機在空車下降過程中運行比較平穩,但是在吊上工件向上加速運行時發生變頻器報警。現場工件重量與升降機電機負載如表1、表2所示。

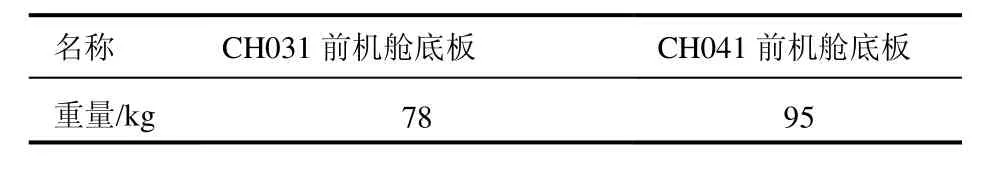

表1 工件重量

表2 鏈式升降機屬性

由于現場使用的是單柱鏈式升降機,升降中需要帶動自行小車以及相關固定框架、軌道、滑觸線等配件結構,且立柱、滑輪組等升降機配件機械結構比較粗糙,安裝平整度精度低;同時升降機上部框架較重,形成“頭重腳輕”現象(圖1),造成升降機主體向前傾,升降機滑輪組在運行中受力不均勻(圖2),升降過程中摩擦系數增大,使升降機整體負荷增大。當變頻器帶動電機運行中瞬間受到高電流沖擊,導致超過變頻器運行允許電流,造成變頻器報警。

2)過程分析

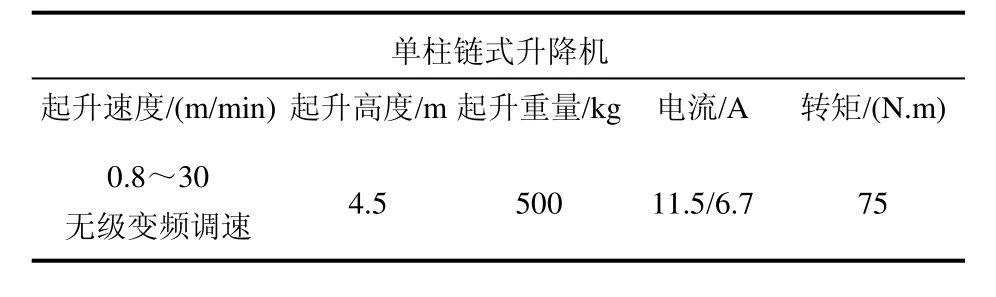

在發生故障時變頻器報“0L”故障,經過查詢是由于過電流造成,如圖3。監控升降機運行過程中各個階段的電流測量值如表3。

表3 電流測量值

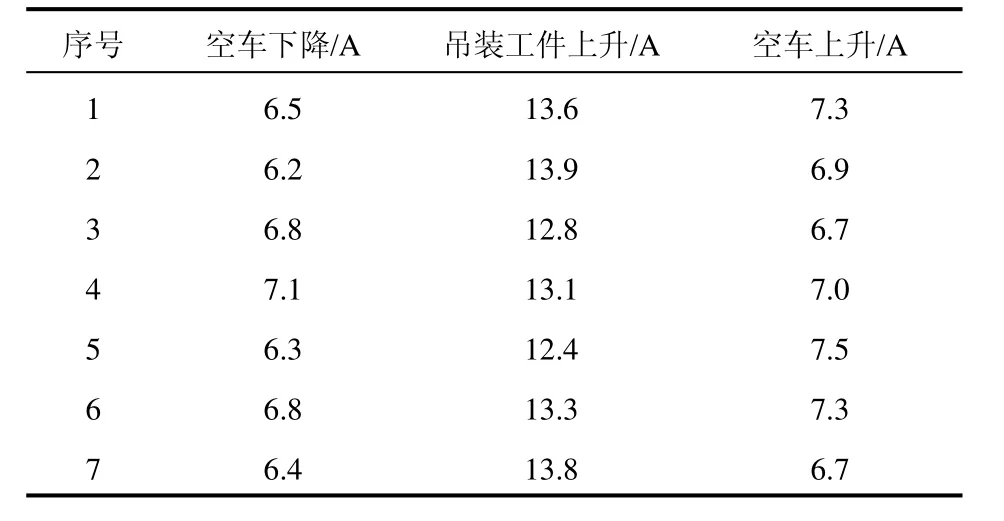

通過表 3可知升降機在吊裝工件后,上升過程中電流超過變頻器設定的最大電流值,造成過電流報警現象。經分析,得出造成變頻器過電流報警的原因如表4。

表4 過電流原因

通過對故障起因的分析,對變頻器參數進行了相應調整。

(1)如果轉矩提升設定值過大,可能會引起熱狀態過電流切斷,發生變頻器“0L”過電流報警。調節方式為帶上負載后觀察電機動作,每次把轉矩設定值降低1%左右(圖4)進行調整。

(2)如果在上升時加速時間設置過短,一定時間內頻率急速變大,且轉矩增加,變頻器瞬時負荷增大,也可以造成變頻器報警現象(見圖5、圖6),可以通過增大升降機加速時間防止問題發生。

(3)由于在發生報警時電機發燙有振動現象,且升降機為單柱鏈式,上升過程中重心不穩造成整體框架搖晃,升降機配重滑輪組受力不均,電機負荷加大。

在檢查電機中發現:電機在制動時振動、發出噪聲,升降機上升不穩定且升降過程中電機伴有發熱、發燙現象。分析其原因應該為電機制動器故障。通過拆開電機并使用標準塞尺檢查制動器,發現制動器間隙較小(見圖 7),且長時間未清理造成壓力盤上有較多的雜質,運行時壓力盤與摩擦片未完全脫開,但電機可以運轉,這樣容易引起電機或制動器燒毀。長時間運行摩擦生熱,過流繼電器、熱繼電器通常無法保護,造成電機溫度升高且表面發燙現象。

制動器的工作原理:SEW 制動器為直流勵磁盤式制動器。制動線圈分為兩部分,即加速線圈與保持線圈。當電流從整流塊輸出之后進入制動線圈,加速線圈在極短的時間內形成很大的電磁力克服彈簧的勢能將壓力盤完全回吸(此時制動器打開)后經極短的時間切換至保持線圈正常工作。

制動器的特點:由于是雙線圈工作,所以制動器吸合時間極短,對于制動摩擦片幾乎形成零磨損。與制動力矩相同的其他制動器相比所占空間體積小,結構簡單,拆裝方便,通常維持制動間隙周期較長,維護方便。

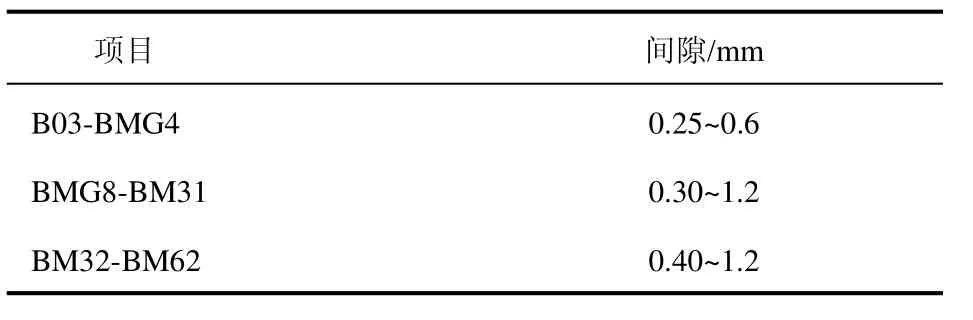

制動器的間隙調整參數范圍見表5。

表5 制動器間隙調整參數

經過對制動器的間隙調整以及將其中的雜質進行清理后,升降機上升時電流下降到10~11A,在變頻器允許電流范圍之內,基本上可以正常吊裝工件運行。但是對現場情況論證后發現升降機本身結構設計不合理,升降機運行時,需要帶動整個升降框架以及自行小車、軌道等鋼結構,同時下部沒有其他支撐結構,造成“頭重腳輕”現象,加大了升降機電機運行負荷,所以要從根本上解決電機負載大的問題,還需要將升降機結構進行調整,穩定重心,減小升降機額外負載。

3)問題確立

經過對問題的反復排查、研究,最終將問題鎖定在以下兩方面:

(1)制動器間隙過小,壓力盤與摩擦片未完全脫開,摩擦發熱,造成電機負載增大;

(2)升降機結構不合理,吊裝工件上升重心不穩定,上部框架結構造成額外負載增大,致使升降機變頻器過流報警。

2 改善思路

前機艙底板線吊上工位升降機為單柱鏈式、整體框架結構,且下部交接工位為可升降往復桿式滾床結構(見圖 8)。要從結構上修改需要考慮到以下4個方面問題。

1)需要將框架式結構修改為托盤形式,將原來固定自行小車鋁軌及上層輔梁的鎖軌機構完全鎖死,并將上層輔梁使用固定鋼板焊接牢靠,升降機框架與設計的托盤干涉結構完全重新切割并固定。

2)下部的往復桿式滾床與托盤干涉,必須將干涉的托盤臂設計成閉合式結構(圖 9)。控制順序為托盤下降到位后,與往復桿式滾床干涉的托盤臂打開,再將工件交接完畢,往復桿縮回原位之后托盤臂再閉合,閉合到位后上升托起工件,完成交接動作。

3)托盤臂支架與交接工位定位夾具支腿干涉,需要將干涉的部分避開,并在托盤臂上安裝帶緩沖作用的固定塊托住工件。由于工件在交接過程中振動、沖擊等問題造成托盤不能將工件精確地交接給上部自行小車。

4)托盤必須安裝工件檢測開關及托盤臂閉合裝置。開關支架安裝于托盤臂支架,在結構上要能檢測到工件,不能造成與夾具支腿干涉,需要在現場進行測試安裝。托盤臂閉合裝置由支架以及大拉力,長行程絲杠組成,并在絲杠上安裝電磁開關,檢測其伸縮狀態。

升降機結構改造不能影響正常生產,需要詳細策劃、組織,提前將需要的設備、人員、材料、電氣控制等方面準備好,且由于長期超負荷運轉,導致一些元件磨損嚴重,需要更換以及做相應的維護措施。

3 改善效果

通過調整制動器間隙及對升降機結構的改造,并進行長時間試運行驗證后,升降機運行情況平穩、可靠,電機運行無噪聲、無發熱現象產生,變頻器正常運行,并在此期間沒有發生變頻器報警問題。更換配重滑輪組之后,升降機升降過程抖動現象比較輕微,可以實現工件的精確定位及準確交接,達到了改善的預期目的。

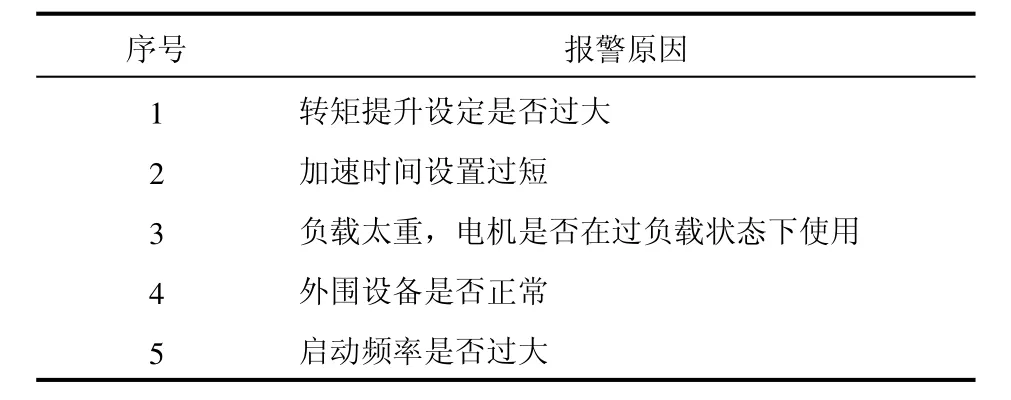

升降機改造完成后電流測量值如表6所示。

表6 正常運行電流值

如上所述,此次故障主要原因是,制動器出現問題沒有進行相應維護措施,長時間帶病作業與過負荷運行導致電機發熱,影響設備使用壽命。升降機設計不合理,重心偏移,機械磨損現象嚴重,且使升降機立柱發生傾斜現象,配重不能起到穩定重心的作用。在設備使用過程中一定要及時了解設備的運行狀態,隨時對設備問題進行處理,不能帶病作業。

4 小 結

在采用了變頻器的交流調速系統中,雖然在系統設計階段已經充分考慮了電機容量、變頻器容量以及各種周邊設備的容量等因素,但是當變頻器設置狀態不當,拖動系統精度以及電源系統和對周邊噪聲處理不當時,也會造成變頻器的誤動作和故障。通過文中實例可以看出外部機械系統對變頻拖動的影響,在設備的使用中要消除機械過負荷以及現場維護保養不當的情況,保證變頻器可靠運行。