COSMOS Motion在CT床優化設計中的應用

尚洪,黃堅,任超

1 上海西門子醫療器械有限公司,上海市,201318

2 上海西門子研究院,上海市,200082

0 引言

CT床是計算機斷層掃描系統中重要組成部分,是將病人送入Gantry進行掃描檢測的載體,其性能直接影響掃描測試結果的精度,合理的CT床結構設計不僅自身直接降低成本,還為測試及數據處理提供了便利[1]。CT床的床身通常采用平行四邊形機構,其受力的復雜性及運動位置的多變性為零部件的選型帶來困難。以往CT床設計時所采用的“設計-試驗-再設計”方法不僅難以精確分析零部件受力,還提高了CT床的研發成本并延長了新產品的上市時間。

多剛體動力學仿真分析主要應用于機構的運動和受力分析計算,具有高效、精確、系統等特點,尤其適用于系統概念設計階段[2]。本文借助COSMOS Motion軟件,對CT床的各種工況進行了仿真分析,并優化了鉸鏈的位置,為鉸鏈軸承和驅動電機的選型提供依據,定量的驗證了病床結構設計的合理性,有效提高了CT床設計質量并降低了研發成本。

1 CT床工作原理

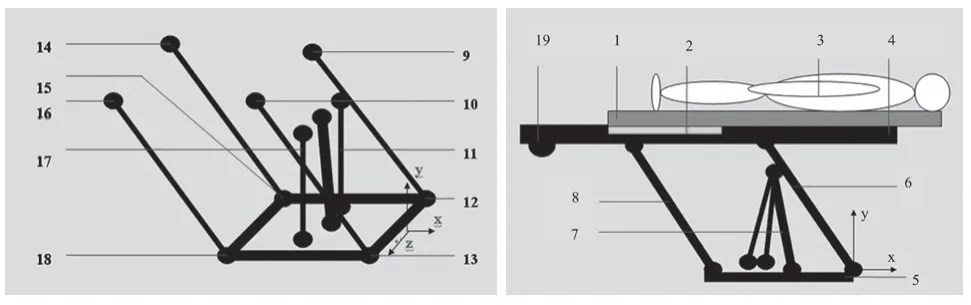

圖1 CT床結構模型Fig.1 CT table structure model

CT床結構可分為床身、驅動件、升降支撐組件和床板四大部分組成,如圖1所示。床體平行四邊形機構由前擺桿、后擺桿、底座和床架構成,床身的升降運動由電動直線制動器和氣彈簧實現,由于直線制動器體積較大,直線制動器的作用點關于床板Z方向不對稱,因此模型不能做對稱性簡化。載荷由床板和支撐板構成,其水平運動由直流電機-同步帶實現。床體工作時,直線制動器以一定的速度將床體從38o起升角的位置提升到80o位置后,水平直流電機再以一定的速度將拖車同病人一同傳送到Gantry內,最大行程為1600 mm。掃描測試結束后,以相反運動方式回到起始位置。

2 CT床仿真模型的建立

2.1 定義配合副

COSMOS Motion 與Solidworks 實現了無縫集合,Solidworks模型中的約束可自動轉化為COSMOS Motion中相應的配合副,并對冗余約束進行套筒技術處理[3]。參照圖1所示零件號,表1給出了CT床所有組件的裝配約束關系。

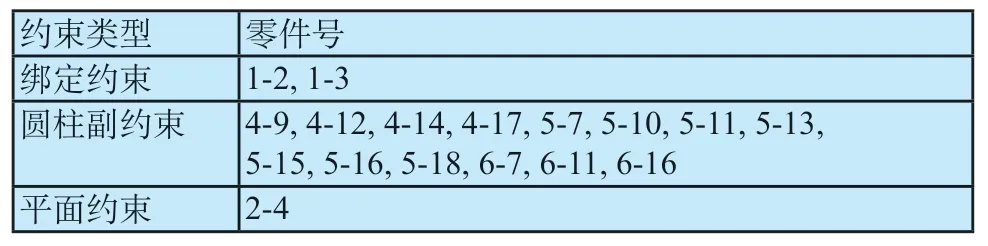

表1 CAD裝配體中的約束Tab.1 CAD assembly constraints

2.2 定義材料屬性

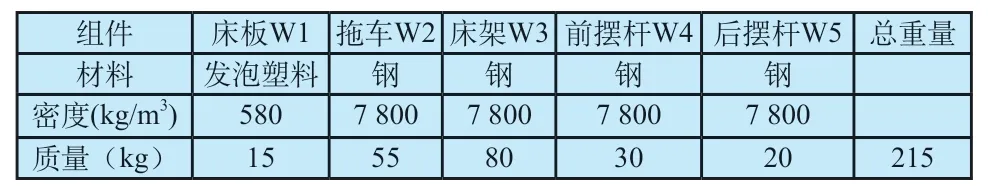

CT床中床板由泡沫填充物和增強碳纖維構成,因增強相質量較低且不考慮其剛度,因此定義床板密度為580 kg/m3,其余部件均為鐵基材料,密度定義為7800 kg/m3,CT床主要部件材料及質量如表2所示。此外,由于病人幾何形狀及重量分布難以確定,分析時將其簡化視為集中載荷處理。

表2 CT床主要部件材料及質量Tab.2 CT table main components’ material and quantity

2.3 邊界條件與載荷的建立

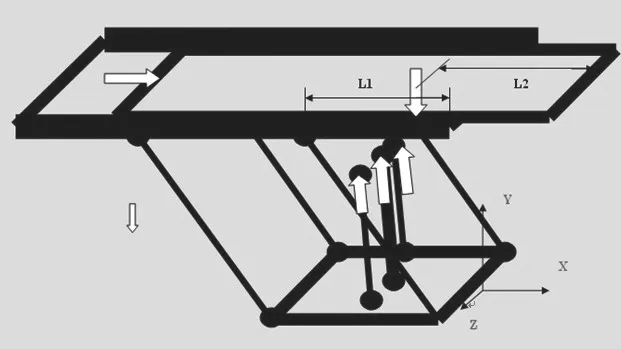

病人的體型身高和平躺位置會影響CT床受力計算,本文假設病人重心位于床板端部距離L2處,病人重量為210 kg。在正常運行時CT床邊界及載荷條件應包含公式(1)~(6),但長期運行后,空氣彈簧可能出現磨損失效,此時模型邊界及載荷條件設置為公式(1)~(5),仿真分析模型如圖2所示,坐標原點為底座端點。

圖2 CT床仿真分析模型Fig.2 CT table simulation analysis model

2.4 床架鉸鏈位置優化模型

床架鉸鏈位置的變化直接影響床體各鉸鏈上的受力,選取最優的鉸鏈位置可以有效降低鉸鏈上的載荷。前面板為CT床的主要承載部件,因此以前面床板所有鉸鏈平均值最小為優化目標,根據剛體動力分析的結果建立優化分析模型,并以當前設計參數L10=795 mm為變量初值。

3 仿真結果及分析

3.1 正常工況下各鉸鏈及馬達受力

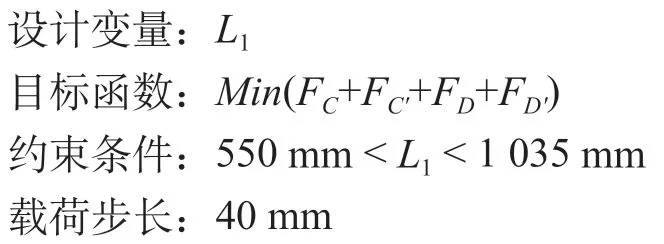

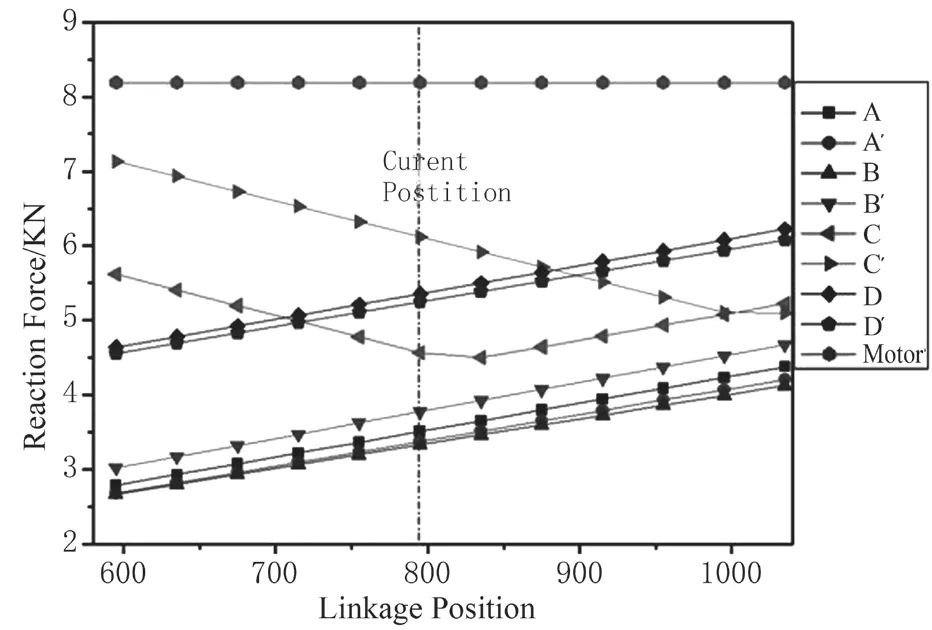

圖3 正常工況下鉸鏈及馬達受力Fig.3 Normal conditions hinges’ and motor’s force

圖3 給出了CT床正常工作過程中,床體鉸鏈及起升馬達隨床體位置變化的受力曲線。在整個運動過程中,最大鉸鏈載荷為6.2 kN,位于起始時刻的C’鉸鏈上,此時的馬達載荷也為最大值8.2 kN。在床體起升的過程中,各鉸鏈及馬達上的受力呈降低趨勢,且鉸鏈C’、C和馬達受力變化最為顯著,其余鉸鏈受力略有降低。當床體起升角為80o時,鉸鏈C’、C和馬達受力達到最小值且接近0。在床板伸出過程中,馬達受力保持不變且幾乎為0,各鉸鏈受力隨床板伸出長度呈線性增長且在床板伸出1600 mm都時達到最大值。此時,鉸鏈D上載荷為5.2 kN,高于其他鉸鏈受力。

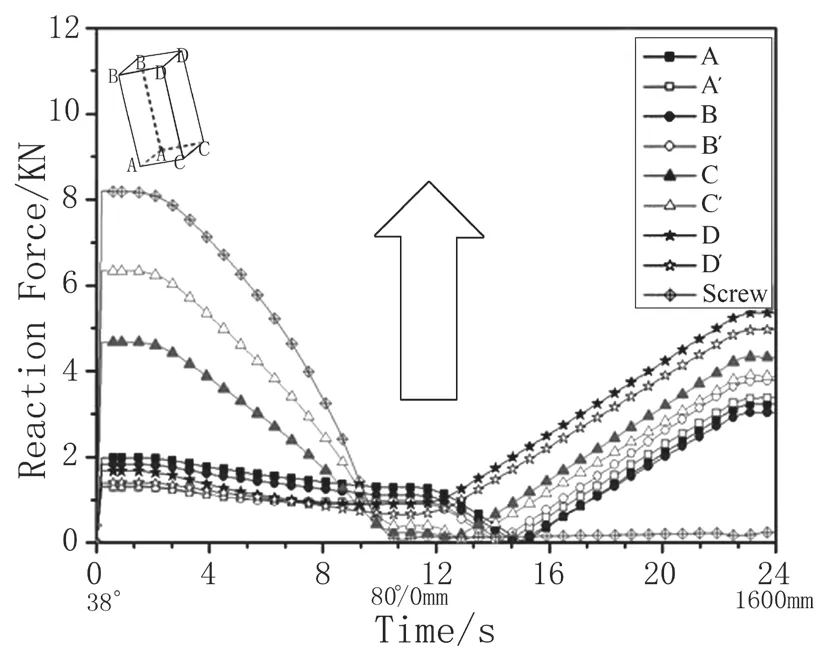

3.2 空氣彈簧失效時各鉸鏈及馬達受力

當空氣彈簧同時失效時,所有驅動力由起升馬達提供,此時鉸鏈和馬達受力如圖4所示。圖3和圖4結果對比說明,空氣彈簧的失效對鉸鏈受力不產生影響,馬達驅動力顯著增大,最大值由8.2 kN增大到11.6 kN,且床板伸出階段穩定值由0 N增大到4 kN。因此,空氣彈簧的存在可以有效降低馬達受力,同時馬達最大承載能力需大于11.6 kN。

3.3 鉸鏈位置優化對鉸鏈及馬達受力影響

圖4 空氣彈簧失效時鉸鏈及起升馬達受力Fig.4 Air spring failure hinges’ and lifting motor’s force

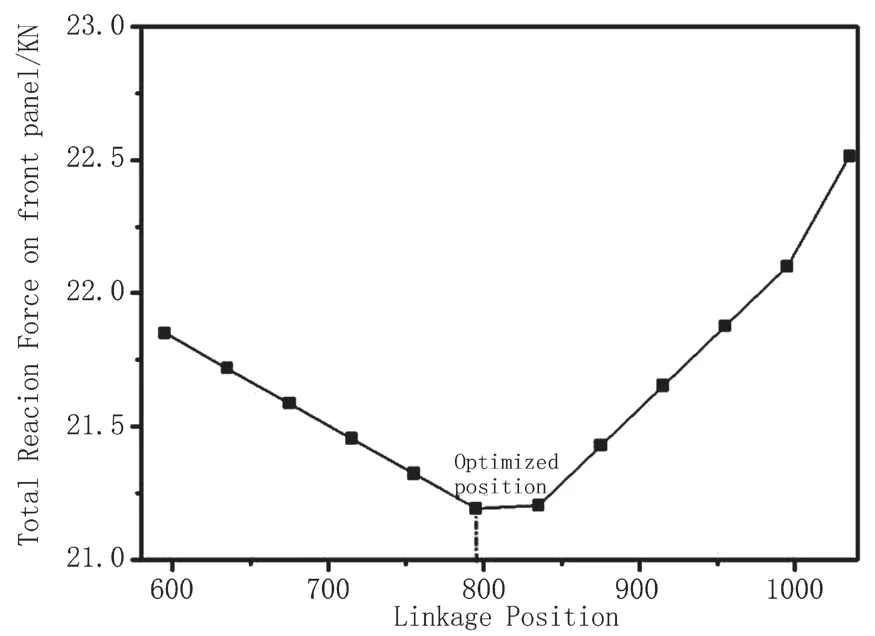

圖5 鉸鏈位置對鉸鏈及馬達最大載荷影響Fig 5 Hinge location of the hinge and motor load

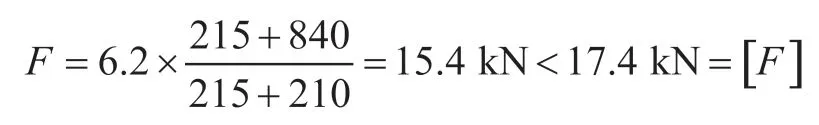

圖6 鉸鏈位置對前面板整體受力的影響Fig.6 Hinge position on the front panel of the overall force

根據圖5結果所示,馬達載荷不受鉸鏈位置變動的影響,鉸鏈A,A’,B,B’,D和D’上的最大載荷隨著鉸鏈位置L1的增大呈線性增長趨勢,鉸鏈C’呈線性降低的趨勢,而鉸鏈C在L1=795 mm時有最小值。圖6給出了前面板整體受力隨鉸鏈位置變化的曲線,結果表明隨著鉸鏈位置L1的增大,前面板整體受力呈拋物線變化趨勢,在L1=795 mm時有最小值21.2 kN,因此當前設計鉸鏈位置為最優位置。

4 設計參數的確定

4.1 軸承選型的確定

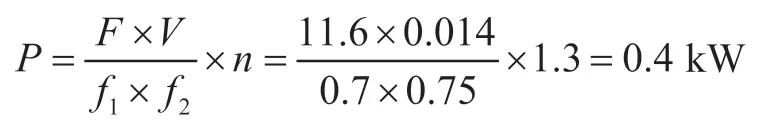

根據圖3結果說明,鉸鏈C’在CT床初始位置時承受載荷最大,負載為床體自重215 kg、病人重210 kg,當設計安全系數為4時:即床體自重215 kg、病人重840 kg,鉸鏈最大受力簡化計算為:

式中[F]為軸承許用載荷。

4.2 起升馬達功率確定

根據設計要求,在空氣彈簧全部失效時,馬達仍能獨立驅動床體升降,而過載工況中的床體載荷將由馬達螺桿自鎖來承受,因此根據圖4結果,馬達最低驅動力為11.6 kN,對應其功率為:

式中F為馬達驅動力,V為驅動速度,f1為機械效率,f2為馬達效率,n為安全系數

5 結論

本文借助COSMOS Motion 對CT床各種工況的全運動過程進行了仿真計算及鉸鏈位置優化,根據計算得出以下結論:

(1)床體起始位置為最危險工況,且前鉸鏈軸承選擇滿足4倍安全系數設計要求。

(2)雙空氣彈簧輔助支撐時可有效降低驅動桿的受力,在其同時失效時,馬達驅動載荷也足以支撐床體。

(3) 當前上床體鉸鏈處于最優位置,可以使前床板受力最低。

[1]尚洪,劉文志.CAE技術在CT產品研發中的應用[J].中國醫療器械雜志,2008,32(3):215-217.

[2]武超,高雪官,曹其新,等.帶輔助運動平臺的手術機器人設計與分析[J].醫療裝備,2012,25(02):1-5.

[3]張晉西,郭學琴.SolidWorks及COSMOSMotion機械仿真設計[M],北京:清華大學出版社, 2007.