基于FANUC-0i數控系統的故障診斷培訓裝置

於紅梅

(湖北科技職業學院機電工程學院, 湖北 武漢 430074)

鑒于目前FANUC數控系統在市場上占有一定的比例,掌握FANUC數控技術有利于維護企業的正常生產,因此,有必要研究建立一個基于現有FANUC數控系統的向用戶開放的集培訓、二次開發于一體的系統,以解決企業實際生產中遇到的問題和數控技術人員技術培訓問題.

1 故障診斷培訓裝置設計時應考慮的問題

1.1 滿足相關培訓要求

能進行數控系統的硬件連接,以熟練掌握FANUC數控系統的硬件接口及通訊方式;能進行數控系統的功能參數設置和備份,以了解FANUC數控系統參數的含義、系統數據備份的方法;通過該裝置可以進行機械部分的安裝調試和電氣部分的安裝調試,進一步理解數控系統控制功能的實現;能進行典型故障分析與診斷.

1.2 采取開放式結構設計

有良好的人機交互性能,通過該裝置能直觀地了解數控系統的結構、各模塊連接關系等,且方便裝拆,所使用的各電氣元件及數控系統均與工業生產現場情景一致.

1.3 考慮安全性的設計原則

既要保證培訓人員操作時的安全性,又要能保護到裝置中元器件的安全.

2 培訓裝置總體設計方案

為滿足培訓功能的要求,本裝置總體結構考慮由數控控制臺、數控系統、PMC單元、伺服進給單元、機床控制電路、PMC練習模塊等組成.各進給軸由伺服電機控制;主軸由變頻器控制;刀架采用4工位或6工位電動刀架,可實現數控機床安裝調試、參數設置、伺服性能優化、數據備份、PMC編程、故障診斷與維修等多項技能的學習;可配置十字滑臺滿足數控機床機電聯調等技能訓練.

根據控制類型的不同,FANUC 系統可以分為兩部分:控制伺服電動機與主軸電動機動作的系統部分,以及控制輔助電氣部分的PMC部分[1].

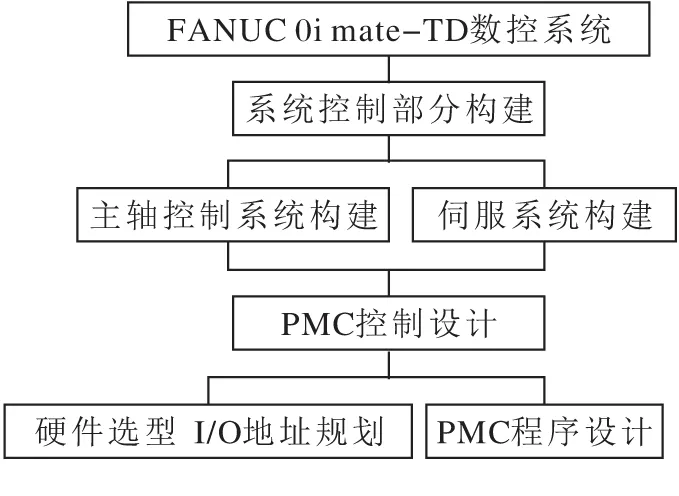

本裝置設計包括以下部分:數控系統部分的建立,包括系統選型、主軸控制系統的構建、伺服系統的構建等;PMC控制系統設計,包括PMC選型、系統外圍設備的選用、I/O link連接及地址規劃.設計思路如下.

1)CNC系統選型:選擇FS 0i mate -TD CNC 系統.

2)主軸控制系統構建:選擇主軸控制方式,以及相應的其他硬件配置.

3)進給伺服系統構建:選擇進給伺服電機和伺服放大器及其他硬件配置.

4)I/O地址規劃:根據培訓輔助裝置及PMC控制要求規劃I/O 接口信號地址.

5)PMC程序設計及參數設置.

總體設計流程如圖1所示.

圖 1 總體設計流程

3 FANUC 0i -D數控系統培訓裝置的硬件構成及功能實現

0i系統是普及型車床最常用的數控系統,0i-D是其最新版本,0i mate-TD是FANUC公司已經將系統的功能進行優化組合的系統,功能較0i-D系統少,其用于兩軸聯動的數控培訓裝置非常適合.FANUC 0i-D 數控系統培訓裝置的硬件構成及功能實現如下.

3.1 CNC 控制器

它由CPU卡、數字伺服軸控制卡、存儲器、LCD 單元、MDI 單元、主板單元等組成.主板包括CPU外圍電路、數字主軸電路、模擬主軸電路、I/OLink、閃存卡接口電路、MDI接口電路、RS232C數據輸入輸出電路、高速輸入信號等.數字伺服軸控制卡是支撐伺服軟件運行的硬件環境,其主要作用是對速度和位置的控制[2].

3.2 主軸驅動單元和主軸電動機

這部分主要是建立主軸控制系統.FANUC的主軸控制單元有兩種控制信號,一是數字信號,二是模擬信號.在主板單元上對應有兩種通訊接口——串行主軸接口和模擬主軸接口.主軸控制系統的構建可以采用兩種方式,一是通過模擬信號控制主軸,稱為模擬主軸,另一是通過數字信號控制主軸,稱為串行主軸.如果采用數字信號控制主軸運動,則需選擇配套的FANUC主軸放大器;如果采用模擬信號控制主軸運動,則可以自行選擇變頻器.即主軸控制如果采用機床廠家選擇的變頻器作為主軸控制,而不使用FANUC的主軸放大器,可以選擇模擬主軸接口.系統向外部提供0~10 V模擬電壓.無論采用何種控制方法,主軸的位置控制都需接編碼器.

本培訓裝置采用變頻控制方式實現主軸控制.模擬主軸的控制對象是系統JA40 口輸出-10~ 10 V 的電壓給變頻器,從而控制主軸電機的轉速.從滿足培訓要求和從性價比角度考慮,主軸電動機采用βiI伺服電動機.通過本部分的設計,可實現主軸變頻調速控制、主軸故障診斷與維修、主軸參數設置等培訓功能.

3.3 伺服驅動單元和進給伺服電動機

這部分主要是建立伺服控制系統.進給伺服系統控制機床各軸的運動,各進給軸的伺服控制要求相互獨立,且傳動鏈最短,以減少機械傳動誤差.FANUC伺服驅動部分從硬件結構上分,主要有下面四個組成部分:數字伺服軸控制卡、伺服放大器、伺服電機和反饋裝置.伺服系統控制信號的傳遞路線為:由軸卡的接口COP10A輸出脈寬調制指令,通過FSSB (Fanuc Serial Servo Bus)串行伺服總線光纜與伺服放大器的接口COP10B相連,伺服放大器將信號整形放大后,通過動力線輸出驅動電流到伺服電機,電機轉動后,同軸的編碼器將速度和位置反饋到FSSB總線上,最終回到軸卡上進行處理,從而完成速度控制與位置控制.

FANUC 0i-D系統的伺服驅動器和伺服電機都是配套使用,伺服驅動單元通過FSSB與系統進行通訊,可配βi 系列伺服放大器,或者是αi系列伺服放大器,電機采用的是交流伺服電機.

本培訓裝置采用半閉環控制系統,既能了解數控伺服控制系統的工作原理,形成由檢測元件和反饋裝置構成的控制回路,又能夠進行各項技術的學習.伺服控制系統的建立,主要考慮能夠方便地開展諸如伺服系統的控制原理、元器件的選擇、伺服系統連接與調試、相關參數設置與調整、伺服系統故障診斷與分析的培訓項目等.

3.4 PMC控制器和I/O模塊

這部分主要是實現培訓裝置模擬數控機床的輔助控制功能,如機床操作面板控制、換刀控制等[3].FANUC PMC采用內置方式,其工作原理與其他自動化設備的PLC工作原理相同,通過高速串行電纜(I/O link)連接系統與從屬I/O接口設備,也可連接βi 伺服放大器和伺服電動機用于外部機械的驅動與控制以實現輸入輸出信號的控制[4].本裝置可配置機床操作面板、普通的0i D系列I/O單元等I/O模塊.PMC控制系統建立后可開展I/O模塊連接與信號地址分配練習、PLC編程與調試、機床故障診斷分析等培訓項目.

3.5 信息的輸入/輸出設備

本裝置根據需要配置電腦、鍵盤、存儲卡、專用信息設備等信息輸入/輸出設備.

3.6 網絡

通過RS-232C或者是以太網,可以將培訓裝置與計算機連接,以實現對PMC接口狀態進行在

線診斷、編輯和修改梯形圖.

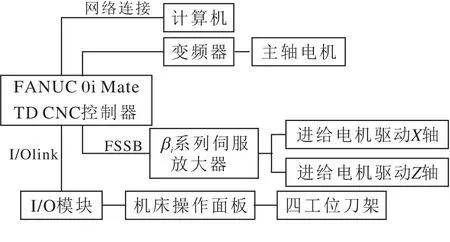

基于以上系統組成,在本裝置上能夠進行數控系統的連接與調試、故障診斷與分析等培訓項目的開展,進給伺服系統采用模擬數控車床對X、Z軸運動的十字滑臺,需獨立分別構建伺服驅動系統以實現對兩軸運動的控制.培訓裝置硬件配置如圖2所示.

圖 2 培訓裝置硬件配置

[1] 何宏欣.淺談FANUC系統的使用心得[J].制造技術與機床,2003(4):68-69.

[2] 朱仕學.伺服系統HRV控制對數控機床加工精度影響的研究[J].機床與液壓,2010(2):19-22

[3] 夏燕蘭. PLC 在數控機床故障診斷中的應用[J]. 電加工與模具,2008(5):77-79

[4] 寧朝陽,劉瑞已.FANUC系統i系列中HRV控制的作用與調整方法[J].制造技術與機床,2011(3):162-164