新型磷生鐵配方電解鋁工藝

王云強

(漢江丹江口鋁業有限責任公司,湖北 丹江口 442700)

鋁電解槽是耗能大戶,其中陽極鐵碳壓降約占整個陽極壓降的30—50%,降低鐵碳壓降對鋁電解槽節能意義重大。鋁電解槽現用磷生鐵均在實際生產過程中容易出現以下問題:磷生鐵環與碳碗壁熱脹冷縮匹配不理想,使陽極鐵-碳壓降增加;磷生鐵室溫脆性較差。對新型鋁電解槽磷生鐵配方的研究勢在必行。為此,通過與中南大學協作,對磷生鐵配方進行優化研究,降低電解槽部分鐵碳壓降,降低槽工作電壓,實現節能降耗的有著重要的意義。

本次試驗分兩階段,第一階段,通過試驗找出磷生鐵最優配方,第二階段,在不改變我廠現有磷生鐵澆鑄工況條件下,測試磷生鐵最優配方的節能效果。

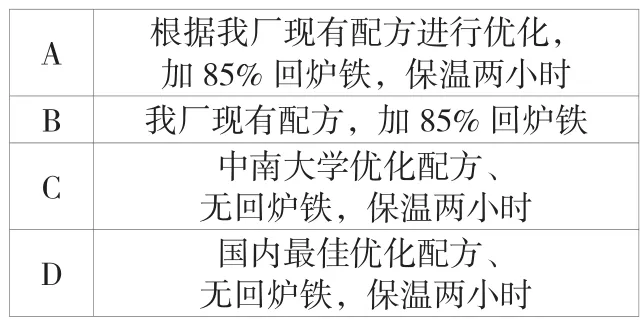

第一階段的試驗陽極于5月23日在陽極組裝車間進行熔煉澆鑄,5月27日在電解一車間上槽使用。在熔煉中,先將一部分回爐鐵、生鐵、硅鐵、錳鐵、磷鐵交替加入爐中,待融化后,再加入另一部分,全部融化后扒渣,加入改性元素并保溫120分鐘,保溫過程中使用增碳技術添加石墨粉。此次試驗分四種類型,見表1中的A、B、C、D。熔煉配方見表3。

表1

中南大學優化配方A(加85%回爐鐵)

該配方熔煉工藝在1#爐內先將生鐵、回爐鐵、磷鐵、錳鐵、硅鐵交替加入爐中,按現場正常生產用的升溫曲線升溫熔化后,扒渣;在電磁攪拌條件下,將秤好的改性元素碎塊分2~3批加入其中,再持續攪拌30分鐘以上,測溫,在1300~1350℃下保溫120分鐘以上,保溫期間,保溫期分批加入石墨粉,并施以電磁攪拌,每次5~10分鐘,測溫,在1350~1400℃下取分析試樣3個,編號分別為BT1-1,BT1-2,BT1-3,然后出鐵水一抬包,進行澆鑄,共澆鑄8組試驗極,編 號 分 別 為 B1,B2,B3,B4,B5,B6,B7,B8。

丹江口現有生產用配方B(按現有配比加回爐鐵)

該配方熔煉工藝在2#爐內以現有生產熔煉工藝進行生產,不做改變。

中南大學優化配方C(無回爐鐵)

該配方熔煉工藝在3#爐內先將生鐵、磷鐵、錳鐵、硅鐵交替加入爐中,按現場正常生產用的升溫曲線升溫熔化后,扒渣;在電磁攪拌條件下,將秤好的精銻碎塊分2~3批加入其中,再持續攪拌30分鐘以上,測溫,在1300~1350℃下保溫120分鐘以上,保溫期間,保溫期分批加入石墨粉,并施以電磁攪拌,每次5~10分鐘,測溫,在1350~1400℃下取分析試樣3個,編號分別為AT1-1,AT1-2,AT1-3,然后出鐵水一抬包,進行澆鑄,共澆鑄8組試驗極,編 號 分 別 為 A1,A2,A3,A4,A5,A6,A7,A8。

國內優化配方D(不加回爐鐵)

該配方熔煉工藝在4#爐內先將生鐵、磷鐵、硅鐵交替加入爐中,按現場正常生產用的升溫曲線升溫熔化后,扒渣;在電磁攪拌條件下,測溫,在1300~1350℃下保溫120分鐘以上,保溫期間,施以電磁攪拌,每次5~10分鐘,測溫,在1350~1400℃下取分析試樣3個,編號分別為CT1-1,CT1-2,CT1-3,然后出鐵水一抬包,進行澆鑄,共澆鑄8組試驗極,編號分別為C1,C2,C3,C4,C5,C6,C7,C8。

試驗期間,所用生鐵、錳鐵、硅鐵、磷鐵、改性元素、石墨粉其百分比見表2。

表2

對石墨粉的要求,粒度100目篩,灰分<6%,含硫<0.05%。改性元素純度>95%。

在熔煉中,進行電磁攪拌,讓各爐料充分混合熔化。每爐取2-3爐樣送化驗室分析。其分析報告見表3。

表3 磷生鐵分析報告單

第二階段為測試磷生鐵最優配方的節能效果,在測試方案上我們通過配料、熔煉、增碳、澆鑄、試樣制備、試驗極和對比極組裝和編號、上槽工序后實施在線測試的方法進行測量;

澆鑄時,趁碳碗鐵水凝固前即時插入Ф10mm、長350~400mm的鋼棒,鋼棒端焊以Ф1.5~2.0mm、長100~200mm的銅絲接頭,以供測Fe-C壓降用;

性能檢測

(1)鑄件抗沖擊或抗彎試驗:根據現場萬能試驗機對試樣尺寸的要求,設計加工相應的石墨模具,以澆鑄成標準磷生鐵試件;

(2)Fe-C壓降(或Al-C壓降)在線檢測;

以工廠現用磷生鐵配方澆鑄的陽極作對比極,以本配方澆鑄的陽極作試驗極,分別任意各取8塊,在每塊極的碳塊上表面距鋼爪約30mm的適當位置鉆Ф10.0mm、深60~80mm的孔,每孔插入Ф10.0mm、長350~400mm的鋼棒,在鋼棒端同樣焊以Ф10mm、長50~100mm的銅絲接頭,準備就緒,做出標記,待上槽使用。

作為比較的試驗極和對比極,我們盡量放在同槽相鄰位置或不同槽的相同位置,并記錄上槽時間,待陽極上槽正常后(一般上槽2天后),用紅外測溫儀測量鋁導桿表面溫度T表,用等距叉及毫伏表測定鋁導桿等距壓降V等距,用測量棒和毫伏表測V(Fe-C)測,每天測一次,基本測一個陽極工作周期,由測得的T表、V等距、V(Fe-C)測算得陽極Fe-C接觸電阻和陽極Fe-C壓降。

經過上述工藝設置,在磷生鐵各含量符合本次試驗要求的前提下保溫120分鐘后進行澆鑄,對A、B、C、D四種型號各澆鑄8根陽極,并進行編號。5月24日,在陽極炭塊上距磷生鐵澆鑄5cm處埋一長40cm粗10mm的鋼棒,便于測量。

5月27日、5月28日,四個型號32根陽極全部在電解車間上槽使用,盡量使對比極在同一極號或同一位置,便于測量對比。

表4

5月29日開始測量。試驗期間,生產部、電解車間、中南大學對上槽陽極進行跟蹤測量(每日上午8:30-10:30測量一次),至6月24日共測量27次。測量數據取平均值,見表5。

從測量結果看,A、C、D的等距平均壓降均比我廠B的壓降低,與B相比分別低37.39、28.47、39.52mV。

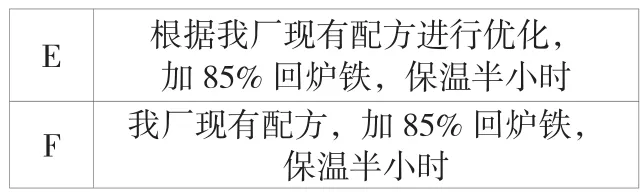

第二批試驗極于6月30日在陽極組裝車間進行熔煉澆鑄,7月1日埋好測量用鋼棒,7月2日在電解車間上槽使用。此次試驗極分兩種類型,見表5中的E、F。每個型號澆鑄8根。其配料仍用上次剩下的。

表5

其熔煉工藝與上次試驗相同,只是保溫時間根據我廠實際生產情況降為半小時。每爐取3個爐樣送化驗室分析。

試驗期間,電解車間、中南大學對上槽試驗極每天跟蹤測量一次(每日上午8:30-10:30測量),測量結果取平均值,結果見表6。

表6

從測量結果看,E與F相比,其壓降低53mV,也就是說,在極距不發生變化情況下,槽工作電壓可降低0.053V,折合噸鋁節電173.6kWh,能夠取得良好的經濟效益。

[1]黃涌波,殷恩生.微量元素Sb、Bi、Cu對磷生鐵物理性能的改善[J].湖南有色金屬,2003(04).

[2]王顯東,韋艷琴,褚紅濱.磷生鐵中磷含量的測定[J].科技信息(科學教研),2008(23).

[3]李賀松,脫鵬,王森,錢建勛,趙新亮,劉軍.鋁電解槽陽極組裝用磷生鐵復合添加劑工業試驗研究[J].輕金屬,2011(04).