淮南礦區乳化液泵站變頻控制設計及應用

費維柱,劉廣文

(淮南礦業集團生產部, 安徽 淮南232001)

煤礦井下乳化液泵站盡管有效工作時間很短,尤其是檢修班,泵站多是間歇性工作。但長期以來,由于沒有可靠的控制技術,泵站始終處于連續負載運行狀態,造成電力浪費巨大、設備磨損。乳化液泵站改用變頻器控制后,由變頻器控制乳化泵電動機的轉速從而改變管網的流量、壓力,使供給量與需求量達到平衡,減少資源的浪費。通過改造后的系統較改造前的系統節省大量電力資源,一般節電率在20%~36%,同時減少了設備維護量和配件投入。淮南礦業集團2010年引進該技術,在張集礦綜采工作面投入試驗取得成功。

1 設計的原因

煤礦井下使用的乳化液泵站多采用高壓卸載閥卸載,即當工作面不用液時,系統壓力升高,達到卸載閥整定值,卸載閥開啟,泵站輸出的高壓液體經卸載閥回液箱。該方式的缺點是雖然工作面不用液或用量小時,泵站仍處于全速運行狀態,卸載閥需頻繁開啟,液壓系統壓力沖擊大,噪聲大,增加設備磨損,浪費能源,影響泵站使用壽命。

2 系統設計

2.1 變頻控制工作原理

乳化液泵電機變頻接觸器接通后,變頻器輸出頻率上升,工作面管路系統壓力信號逐漸增加,泵站輸出壓力信號與壓力設定信號成反饋閉環,當輸出壓力與設定壓力平衡時,變頻器保持電機在一定的頻率下運行,系統控制器對輸出壓力反饋信號與設定壓力信號進行比較,當壓力反饋信號值高于設定壓力信號值時,自動調節變頻器的輸出頻率,使變頻器的輸出頻率降低,從而降低電動機的轉速,使乳化泵站的輸出液體減少,輸出的壓力下降,使系統壓力與設定壓力平衡,并在新的平衡點運行;當壓力反饋信號值低于設定壓力信號值時,自動調節變頻器的輸出頻率,使變頻器的輸出頻率升高,從而提高電動機的轉速,使乳化泵站的輸出液體增加,壓力升高,使系統的管網壓力與設定壓力基本平衡,并在新的平衡點運行。變頻器的調節是動態調節,對系統的壓力信號實時檢測,并與壓力設定信號進行比較,即時對變頻器的輸出頻率進行調整,使管網的實際壓力與設定壓力一致,達到系統地恒壓供液的效果。

2.2 系統技術參數

輸入電壓:AC1 140V,50Hz;輸出電壓:0~1 140V(660);輸出功率:160kW;輸出頻率:(0.1~50)Hz;工作制:連續工作制;冷卻方式:熱管自然冷卻+輔助散熱風機。

2.3 系統構成

本系統主要由乳化液泵站系統、防爆變頻器、PLC、配液及傳感器等系統組成。乳化液泵站包括四臺泵及兩個水箱,三臺使用,一臺備用。PLC控制器采集各傳感器的信號,實現對整個泵站系統的檢測及控制。可通過顯示屏對運行數據及監控數據實時顯示和傳輸。包括壓力、流量、溫度、油位及水位傳感器等。

2.4 系統運行過程

2.4.1 控制參數設置

主泵選擇:選擇二號泵為主泵(一號泵、二號泵、三號泵、四號泵);循環順序選擇:選擇主泵向前(主泵向后、主泵向前);變頻工作選擇:選擇8h(4h、8h、12h、18h、24h);最高頻率選擇:選擇50Hz(45Hz、50Hz、53 Hz);最低頻率選擇:選擇20Hz(5Hz、20 Hz、25Hz);上限頻率運行時功能選擇:選擇工頻切換(工頻切換、直接啟動);下限頻率運行時功能選擇:選擇工頻切換(工頻切換或工頻不切換);配液方式選擇:選擇自動方式(自動或手動);工作方式選擇:選擇自動方式(自動、手動顴檢修);PID調節方式選擇:壓力遠方為主,出口為輔(出口壓力信號、遠方壓力信號、遠方為主出口為輔、流量信號、出口壓力為主流量為輔);系統壓力設置:設置31 MPa(20~35MPa);水位設置:根據現場情況設置;油位設置:根據現場情況設置;溫度設置:根據現場情況設置;乳化液濃度設置:根據現場情況設置。

2.4.2 系統工作方式

設置控制參數,啟動按鈕,變頻器驅動2號泵運轉,安裝于液壓支架處的傳感器產生壓力信號,此時泵站出口傳感器也產生壓力信號,信號傳到PLC控制箱,PLC控制箱通過PID計算,控制變頻器及電機工作頻率(速度),滿足壓力要求。

工作面支架動作時,系統壓力會下降,反饋信號立即變小,PLC控制變頻器加速,系統壓力升高。如果變頻器加速到最大頻率仍不能達到工作壓力時,PLC啟動工變頻切換程序,起動3號泵,2號泵工頻運行。當系統壓力過大時,PLC逐次把2號泵、3號泵停止運行,直至滿足壓力要求,達到恒壓供液。

當主泵變頻工作8h,自動變為輔助泵,換1臺泵成為主泵并且變頻運行,避免單泵長期變頻運行。

2.5 系統輔助部件

2.5.1 乳化液箱

液箱由配液室、過液室、工作室組成。每室底部均設有放液口。箱體前后側裝有隔爆接線盒連接控制線路,箱體安裝交替閥、高壓過濾器、回液過濾器、壓力傳感器、系統卸壓器、吸液截止閥、回液斷路器及液位指示器共同組成液箱。

乳化液的自動配液、加液系統對液壓支架用乳化液液體濃度進行精確監控并實現自動配液,延長液壓支架使用壽命。

乳化液的自動配液、加液系統是由水過濾器、防爆電磁閥、配液比例閥、防爆液位傳感器、防爆油位傳感器、油過濾器及濃度檢測器等組成。

通過各類傳感器信號采集及處理能自動將乳化油和水按照一定的比例配成乳化液,配液裝置要求的供水壓力范圍:0.3~6 MPa。乳化液的濃度一般控制在3%~5%之間。

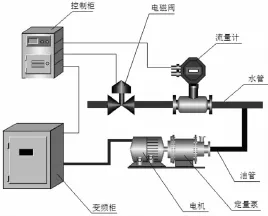

本系統采用流量傳感器、定量泵、水位、油位傳感器及PLC控制箱,根據PLC發出的信號自動配液和補液。原理圖如圖1所示。

圖1 自動配液裝置原理圖

自動配液的工作原理:電控柜測得水箱內水位低于設定值以后,打開電磁閥注水,同時通過安裝在水管上的流量計測得水流的實時流量,再根據水流量計算須加注的乳化油的流量,根據乳化油流量確定定量泵的轉速,最后根據轉速設定變頻器的輸出頻率,這樣可以保證水和乳化油按照3%~5%的比例在管道中混合后進入水箱;在水位達到設定值后,電控柜關閉電磁閥停止注水。

2.5.2 蓄能器組

在恒壓控制過程中,為了減小系統壓力的波動并且改善電機的工作條件,在液壓管路上增加了一組蓄能器。蓄能器組由二只工作容積為45L的囊式蓄能器和單向閥、管接頭等構成,如圖2所示。蓄能器在乳化泵加載時吸收一部分能量,同時對液壓管路中壓力的突然變化和電機上載荷的變化起到緩沖作用。

圖2 蓄能器組

3 變頻控制裝置在煤礦乳化液泵站系統中的使用效果

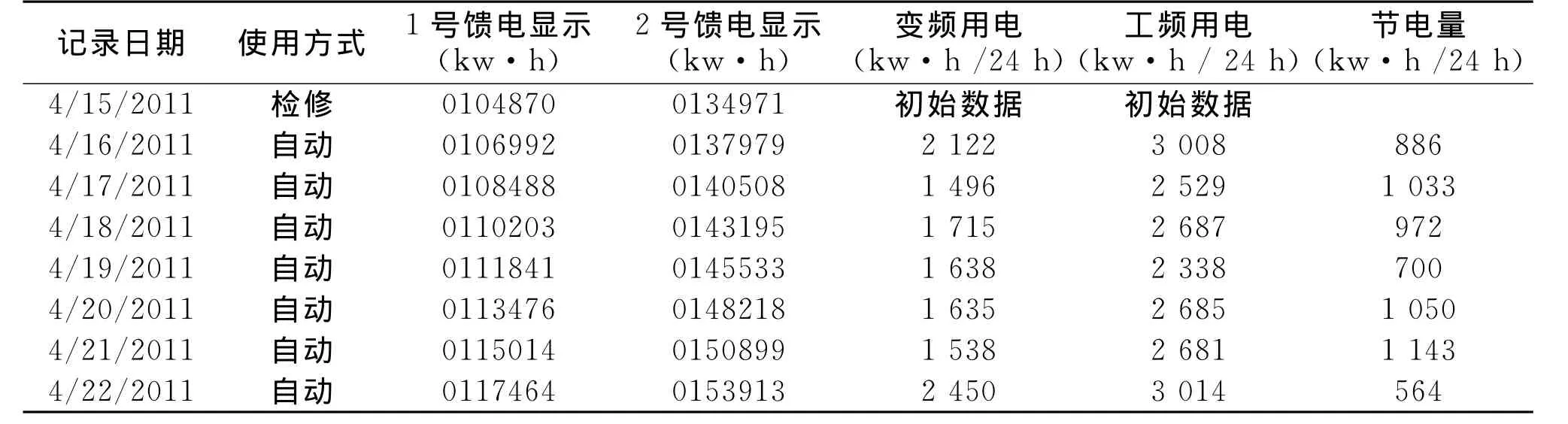

2011年初,該套系統在張集礦綜采二隊1132(3)工作面投入井下試用,工作面乳化液泵站按四泵兩箱配置。系統的主電路是由一臺變頻器,一臺電控箱,兩臺饋電開關,兩臺工頻開關等組成。其中兩臺饋電開關分別給變頻器和兩臺工頻開關供電并記錄用電量,見表1。

表1 實驗數據對比表

通過幾天的數據觀察,使用變頻調壓的電機平均每天(24h)比使用工頻的電機少用886kw·h、1 033kw·h、972kw·h、700kw·h、1 050kw·h、1 143kw·h、564kw·h。

節電率分別為29%、40%、36%、30%、39%、43%、19%,平均節電率約為34%。每年實際節約電費近52萬元。

4 結論

從2010年7月開始,我們在乳化液泵站系統中引進變頻控制裝置,并在張集礦井下進行工業性試驗,取得了節省電能達34%,功率因數提高到0.9以上;采用自動控制方式實現恒壓控制,消除了卸載閥動作,降低了噪音,幾乎杜絕了液壓管路中的壓力沖擊,使現場的工作環境顯著改善;采用自動控制方式實現恒壓控制,使得液壓管路中的壓力在大部分時間維持在設定工作壓力以下,從而有效的減小了液壓管路的工作負荷,延長了液壓管路的使用壽命,使得管路的密封件損耗大幅降低;乳化液泵站系統采用變頻控制裝置后減少了維護次數,降低了維修工作量,減少了設備配件投入,為企業帶來很大的經濟效益。

該裝置存在的問題是變頻器控制普通鼠籠式電機時,當電機處于低頻低速運轉時電機發熱量比較大,長期低頻低速運轉對電機損壞比較大。需要改善電機在低頻低速運轉時的有效散熱方法或采用變頻電動機。

[1]黃燦泉.乳化液泵站智能監控系統研制[D].成都:西南交通大學,2005.

[2]蘇國秀.乳化液自動配比及控制系統的研究[D].濟南:山東科技大學,2005.

[3]王國法.液壓支架控制技術[M].北京:煤炭工業出版社,2010.

[4]華仕容.嵌入式乳化液泵智能監控系統研制[D].濟南:西南交通大學,2006.