基于CIMS的生產質量信息系統的設計

遲修東 朱 敏 孟偉東

(1.山東中煙工業有限責任公司青島卷煙廠,山東 青島 266101;2.銅陵學院,安徽 銅陵 244000)

1.引言

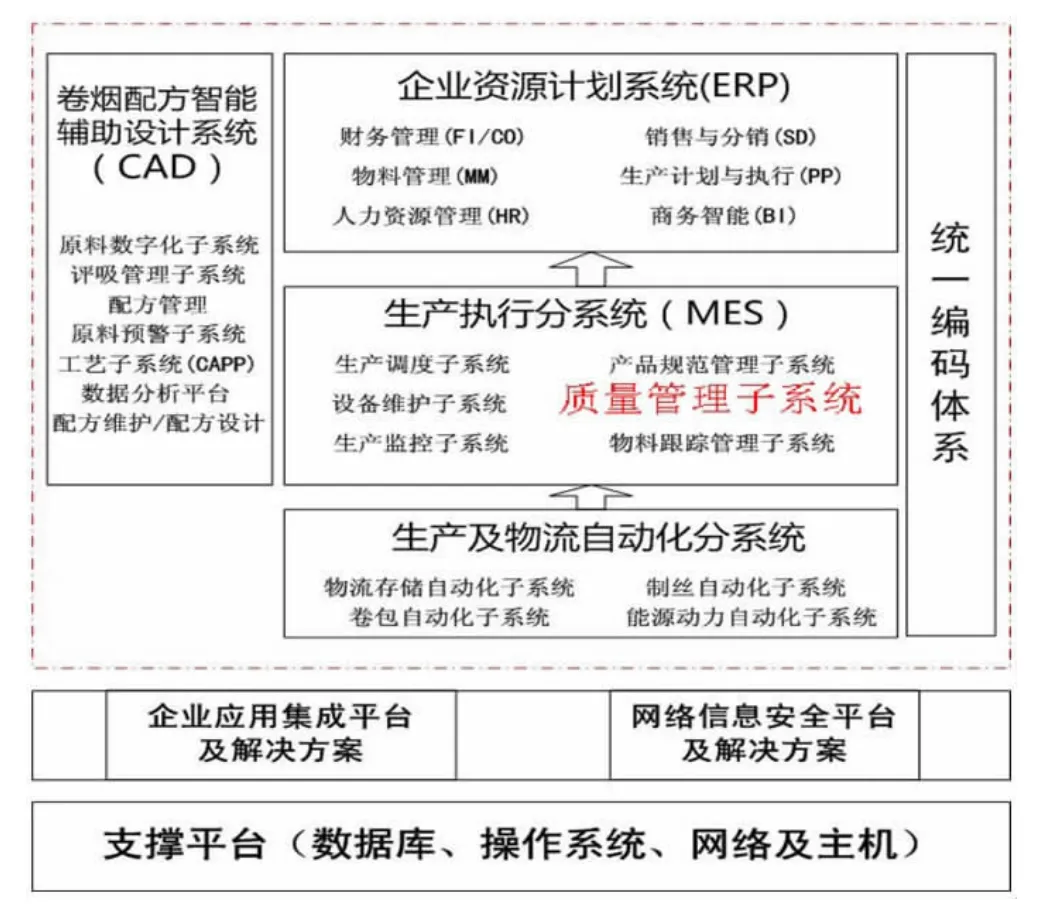

在知識經濟環境下,隨著信息技術的高速發展,企業通過現代集成制造系統(CIMS)統一、高效、靈活地實現企業計劃、生產、服務及管理過程柔性化,因此,CIMS信息集成系統已成為企業管理不可或缺的基礎設施[1]之一。目前,企業已形成以企業資源計劃系統(ERP)為上層、以生產執行分系統(MES)為中間層、以生產及物流自動化分系統為底層的三層信息化管理架構,極大地提高了企業精細化管理及制造水平。CIMS系統的實施,為企業提供了大量工藝、質量等數據信息,網絡信息技術、數據庫存儲技術和高性能網絡平臺的建設,為企業生產質量信息系統的實施提供了數據保證[2]。為了穩步推進“卷煙上水平”工作的進度,就必須保證“質量上水平”工作的順利實施,因此,在CIMS系統上構建了生產質量信息系統,以保證實時生產過程(SPC)控制、西格瑪水平(SIGMA)測量及多維度、多角度質量檢驗(UNILAB)分析等質量控制指標的完成,最終實現產品全生命周期的管理。CIMS體系結構如圖1所示。

2.體系與結構

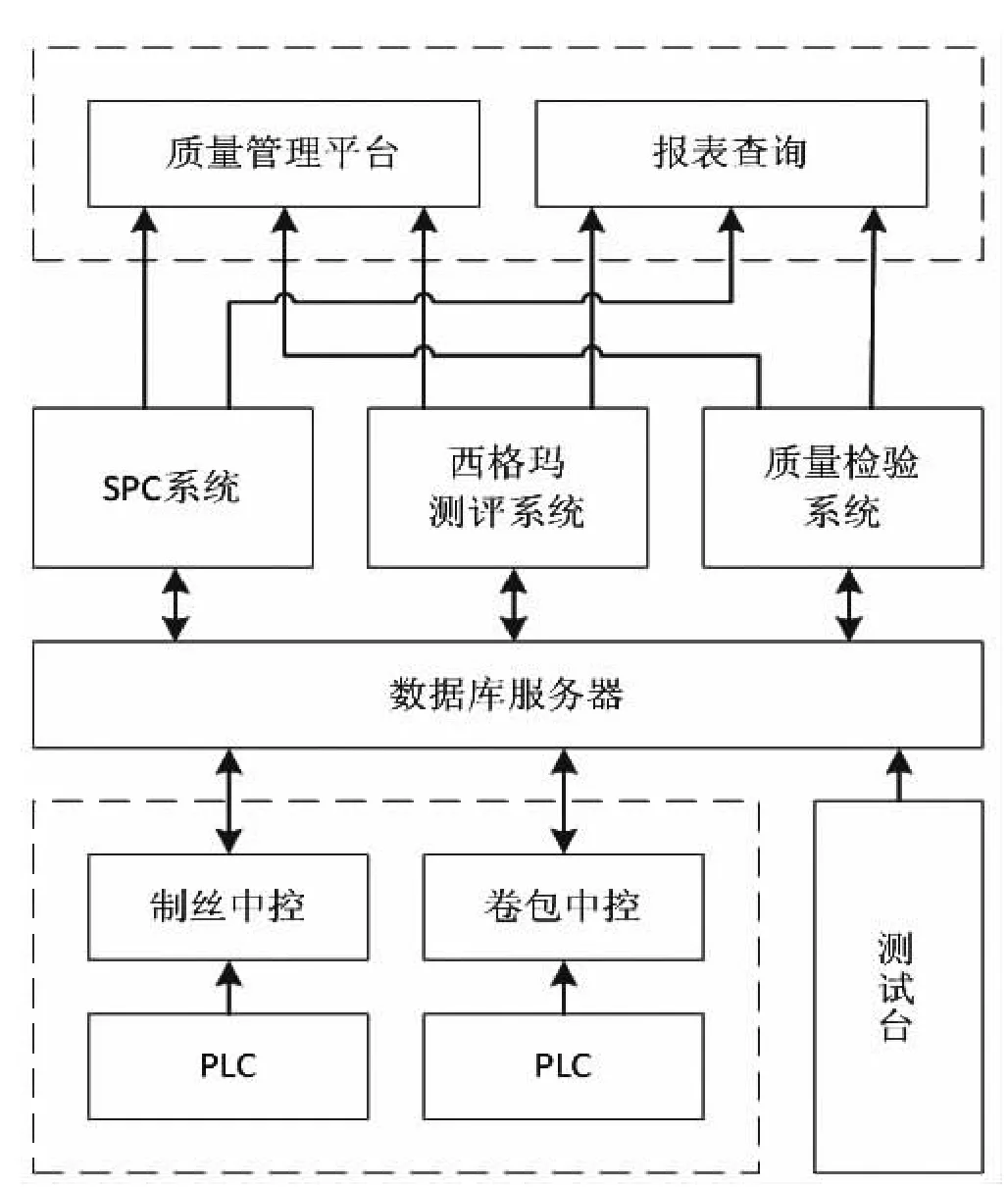

系統基于J2EE的B/S體系構建,通過WebService接口交換數據。以關鍵質量指標管理、相關工藝參數管理為基礎,過程監控、參數西格瑪水平評價、分析診斷為核心,形成了一個監控、評價、分析診斷、不斷修正、持續改進的管理系統平臺。生產質量信息系統由SPC系統、西格瑪測評系統和生產質量檢驗系統組成。生產質量信息系統體系結構如圖2所示。

圖1 CIMS體系結構

質量管理平臺模塊和報表查詢模塊位于系統的最頂層。其中,質量管理平臺模塊主要是用來記錄和查詢生產質量信息的變化和更新。包括:新增和修改工藝參數、工藝參數標準;新增工藝牌號、工藝流程以及每月下發的工藝技術標準等。報表查詢模塊是根據企業需要,用戶依據產品質量數據等查詢條件,對工序號、機臺號、班組號、牌號、車間代碼等西格瑪水平參數進行查詢。對企業的質量管理提供數字化依據和決策支持。

圖2 生產質量信息系統的體系結構

中間層主要由三個子系統組成,其分別是:SPC系統、西格瑪測評系統和質量檢驗系統。

SPC系統以控制圖的形式實時展示制絲工序和卷包工序生產過程數據。制絲工序主要有水分、溫度、精度、流量、比例等關鍵指標;卷包工序主要有缺陷類(煙支空頭、煙支漏氣、煙支過輕、煙支過重、廢品率、缺嘴率;小包剔除率、小包廢品率、小包空頭率、小包缺支、條盒剔除率、條盒廢品率)和消耗類(盤紙消耗、水松紙消耗、嘴棒消耗、鋁箔紙消耗、小盒盒片單耗、小包透明紙單耗、條盒單耗、條盒透明紙單耗)等控制指標。當生產過程出現異常趨勢時,系統就會出現預警提示,讓操作人員能及時關注并判斷系統異常,及時發現問題并幫助操作人員進行判斷。

西格瑪測評系統是按照西格瑪管理模式,以行業指導原則為基準,計算出企業級、車間級、班組級、工段級的西格瑪水平,查找質量短板,提高質量水平。

質量檢驗系統是制造執行系統(MES)架構中的一個模塊,也是數據的提供層,記錄產品質量的檢驗數據,為關鍵性能指標的考核提供依據。

最底層也就是數據提供層。在本系統中,包括制絲工序和卷包工序的所有采集數據。這些數據由底層的PLC通過GE的IFIX軟件完成數據的傳輸。

2.1 SPC系統

SPC(Statistical Process Control,統計過程控制)是為了貫徹預防原則,應用統計方法監控生產過程中的各個階段,從而改進與保證產品質量[3]。SPC技術的出現,使得產品質量管理由被動的“事后把關”模式發展到主動的“事前預防”模式。運用SPC技術將采集到的生產數據經過數據分析計算后以控制圖[4]表現出來,當數據出現不合格趨勢時系統自動預警,現場人員可及時處理報警信息,調整生產過程,可以有效地避免不合格品的產生,從而大大降低了企業的生產成本,同時也提高了企業的競爭能力。

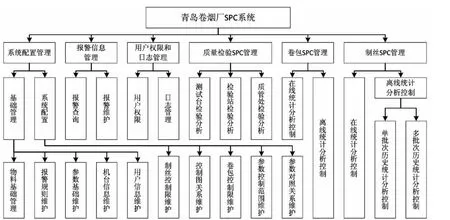

圖3 SPC系統功能模塊圖

該系統基于ASP.NET開發,采用組態控件顯示,以Wonderware公司的QI Analyst8.0產品作為系統支撐平臺。其功能如圖3所示。主要功能為:

(1)制絲車間SPC模塊管理。制絲車間是卷煙廠進行SPC管理的核心。主要是在線實時分析模塊和歷史回溯模塊,并在歷史回溯分析中增加了同牌號不同批次的統計分析對比。對實時的生產運行系統,提供及時有效的數據不僅可以給操作人員提供良好的技術支持,使系統保持在最佳的生產狀態,避免損失的出現;同時,提供了實時參數點的均值、標偏和CPK計算以及相關參數點的同步展示,也為不斷地總結生產經驗,提高生產過程能力提供了平臺。有利于經驗的傳承和發展。

(2)報警信息管理。報警信息系統是SPC系統中重要的一環。當生產過程出現異常的情況,如數據點落在了控制限之外等。系統就會根據系統預設的報警規則進行報警,提示操作人員進行處理,使過程盡快恢復到穩定狀態。

(3)卷包SPC管理。卷包車間的機組分為卷接機和包裝機。根據需求,主要針對了生產過程中的剔除和消耗進行分析和控制。為實施企業降能減耗提供了新的管理依據。

2.2 西格瑪測評系統

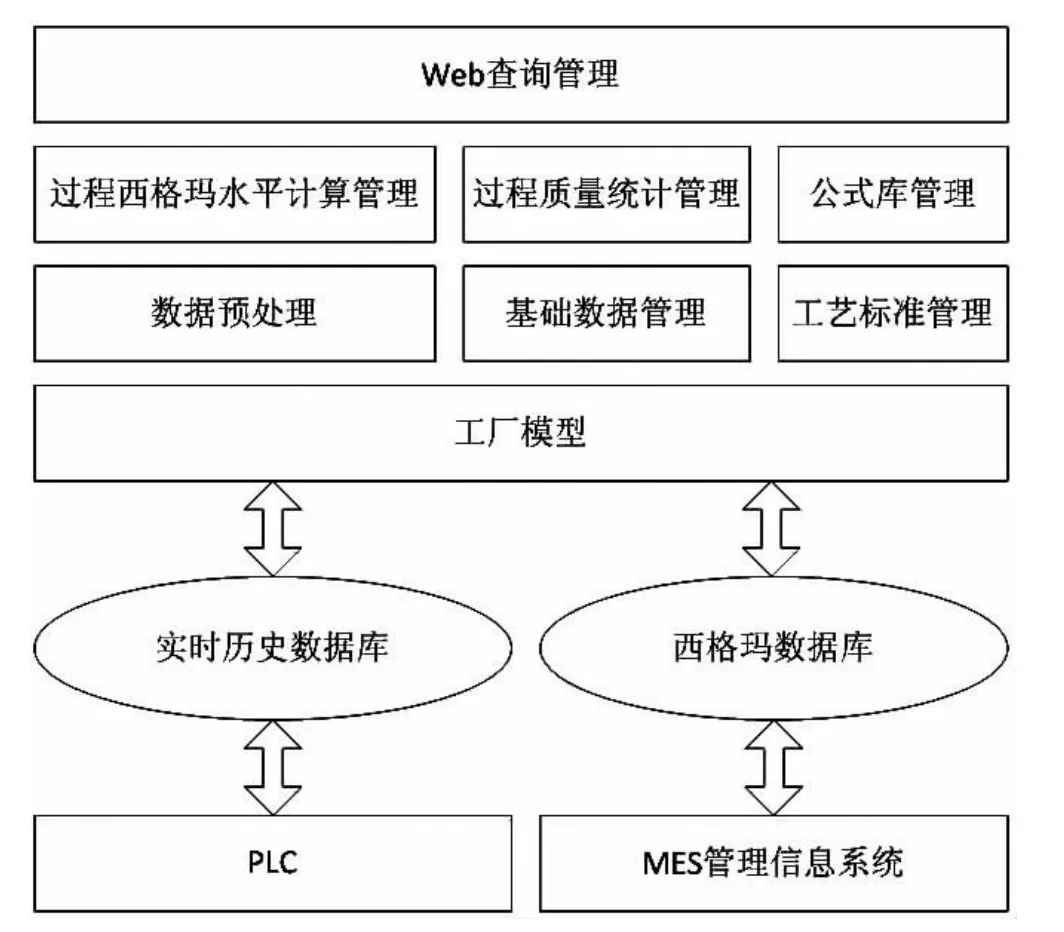

以國家煙草專賣局發布實施的《卷煙制造過程西格瑪水平測評導則》行業標準[5]為基點,導入西格瑪水平管理思想,將參數化控制作為核心手段,以穩態過程控制作為評價模型,以過程制造能力評價作為測算模型,基于CIMS系統,構建了生產過程西格瑪水平測評系統。該系統為煙草行業內企業間的多點聯合生產提出了一種模式。其體系結構如圖4所示。

西格瑪水平測評系統注重關鍵性能指標CPK(Complex Process Capability index)的計算,更強調數據的離散程度和整體的合成[6]。系統功能包括:過程西格瑪水平計算管理、過程質量統計管理、公式庫管理、數據預處理、基礎數據管理、工藝標準管理等。

(1)業務數據管理功能,包括西格瑪水平計算、修改和查詢。根據測評模型的層次查詢西格瑪水平數值,并進行修改和重新合成操作。

(2)西格瑪水平計算管理功能由過程西格瑪水平計算管理模塊和過程質量統計管理模塊組成。該功能在針對流程性產品(如煙絲)的生產過程西格瑪水平數值采用標準差進行計算,而對含有缺陷的質量檢驗統計過程西格瑪水平數值則采用百萬分概率缺陷參數DPMO (Defects Per Million Opportunities)進行計算。并依照工序、車間和企業三層關系進行合成處理。

圖4 卷煙制造過程西格瑪測評系統體系結構

(3)公式庫管理功能對系統測評模型中采用的標準西格瑪測評公式進行管理。用戶提供的特殊計算公式可通過該功能中的自定義模式進行處理。西格瑪測評模型在進行計算時可以自動引用公式庫中的相關計算公式,以提高計算自動化水平。

2.3 質量檢驗系統

采用先進成熟的軟件技術,以ISA-95質量管理模型為基準,實現對產品的從原材料、半成品、成品之間的生命周期管理。主要是對煙絲、梗絲、薄片的過程檢驗、卷包過程檢驗、包裝卷制、包裝標識、主流煙氣、常規化學分析的檢驗、感官評吸和材料、原料檢驗。主要功能為:

(1)規范管理。相關操作人員可以通過標準LIMS接口,將產品規范管理模塊中所定義的產品類型、檢驗標準、版本號等產品檢驗基礎信息儲存到質量檢驗系統中。

(2)過程觸發。系統可以在工單管理過程中,根據工單執行的狀態值,手動或自動觸發生產過程質量檢驗請求,該檢驗請求可關聯觸發相關檢驗人員的產品檢驗工作提示信息,以簡化檢驗人員的樣本取樣及產品檢驗工作,繼而通過工作效率。

(3)過程檢驗。在質量檢驗過程中,系統通過與實時數據采集系統的連接,自動提取實時數據采集系統中的關鍵指標數據,以方便對產品檢驗樣本的檢測工作。

3.技術實現

3.1 用戶單點登錄。系統中所有的子系統共享一個身份認證系統。身份認證系統將用戶登錄信息和用戶信息庫相關聯,對用戶進行身份登錄認證;用戶身份認證成功后,身份認證系統生成唯一的用戶認證標志(ticket),并返還給所有子系統,以幫助子系統判斷用戶登錄的有效性。

3.2 數據采集和歸檔。西格瑪水平測評系統通過OPC采集器每六秒實時采集一次生產過程數據后存儲在Historian數據庫中。系統可對每個Tag點的采集頻率和采集相位進行獨立或批量設置、定義。系統支持數據緩存功能,能夠極大地緩解網絡連接不穩定所造成的數據存儲問題。系統可自定義設置歷史數據歸檔時間,數據歸檔時先對原始數據采用偏差、斜率等壓縮算法進行壓縮處理,提高磁盤存儲空間的利用效率。

3.3 數據過濾。系統中的生產數據按照干頭、過程、干尾、結束等生產狀態進去區分,以便于實現全批次數據采集。并通過MES系統Simantic平臺下的實時數據管理模塊實現數據過濾。

3.4 數據轉存。系統通過JOB方式定期對卷包綜合測試臺、MES質量管理系統和KPI(Key Performance Indicator)指標管理系統的數據進行封包、轉存處理操作。

3.5 業務信息轉存。系統通過OPC方式對制絲和卷包車間的工單批次、班別、班次、產量等生產業務信息進行轉存處理操作。

3.6 數據檢索。質量檢驗數據的存儲結構可使用外部報告軟件,通過Universe數據模型與報表管理模塊實現無縫連接,從而做到了對數據檢索處理的快速和高效。

3.7 海量數據的存儲及實時交互。系統采用實時數據庫技術,對多數據源(Oracle 10g數據庫、Access數據庫、關系數據庫、實時數據庫RTDS/OPC/INSQL等)的共971個點的數據進行了生產過程動態數據的實時采集與監視處理。

3.8 版本控制。系統支持法規遵從、21CFR11審計跟蹤,完整記錄和控制更改歷史和對象版本等信息,保證數據的完整性和一致性。

4.總結

構建生產質量信息系統,改變傳統離散的、簡單的手工操作方式,代之以自動采集、實時在線、網絡控制等特點成為企業信息化不可缺少的一部分,實現由離線控制變為過程實時監控,實現從“事后檢驗”到“預防不合格品產生”。同時,關注于整個產品質量的全過程的分析,提供了從企業整體西格瑪水平到具體的關鍵性能指標的CPK的判斷,這些對提高產品可控性和產品質量管理水平具有重要的現實意義,也為全面質量管理提供了一種數字化的應用。

[1]嚴雋薇.現代集成制造系統概論——理念、方法、技術、設計與實施[M].北京:清華大學出版社,2004.

[2]Mak·K·L.Issue in the Development and Implementation of Web Applications for Product Design and Manufac-ture,International Journal of Computer Integrated Manufacturing[J].2001,14(1):125-135.

[3]陳志平.應用SPC技術實現卷煙制造過程的產品質量控制[J].福建質量信息,2008,(10).

[4]何楨,盧晉,劉曉亮等.集成質量管理系統QM2.0的設計與開發[J].工業工程,2007,10(6):696-700.

[5]國家煙草專賣局.卷煙制造過程西格瑪水平測評導則[S].2009.

[6]唐曉芬.西格瑪核心教程黑帶讀本[M].北京:中國標準出版社,2002.