淺析環(huán)形軌道配合小吊車運輸安裝單元體幕墻施工技術

沈冬松

(福建省九龍建設集團有限公司,福建 廈門 361012)

引言

海晟國際大廈位于廈門市湖濱南路閩南大廈旁,建筑面積60044m2,外墻幕墻單元體幕墻面積達25000m2。為保證工程如期完成,本項目單元體幕墻施工時,采取了環(huán)形軌道配合小吊車運輸安裝單元體幕墻,從根本上保證設備使用過程中提高安裝效率。

1 環(huán)形軌道安裝

環(huán)形軌道梁采用20#工字鋼,梁外端受力處到結構邊為800mm。在9層和21層沿主體建筑各布置一圈閉合式環(huán)形軌道(如圖1)。

圖1

(1)預埋件預埋,跟隨主體結構在9層、10層、21層、22層預埋槽式埋件用于軌道安裝。

(2)軌道安裝:安裝懸挑梁,梁端與槽式埋件固定;安裝固定環(huán)形軌道梁,軌道梁與懸挑梁選用M16高強螺栓連接;調(diào)整軌道梁交口處縫隙,使交口縫隙平整過渡;掛接斜拉鋼絲繩,鋼絲繩選用直徑20mm,并用花籃鉤將鋼絲繩調(diào)緊。

(3)吊裝電動葫蘆安裝:選用荷載為2t的環(huán)鏈式電動葫蘆,用手拉葫蘆和簡易支架配合安裝電動葫蘆,安裝時,電動葫蘆必須綁定安全繩,安全繩一端與葫蘆綁定,一端與主體結構柱綁定,防止安裝時葫蘆滑落,安裝完后進行調(diào)試運行。

(4)試吊:電動葫蘆安裝完畢后,對軌道及電動葫蘆進行試吊,試吊使用荷載為1.5t的配重。試吊成功后報驗,驗收合格方可使用。

(5)單元體運輸與安裝:將單元板塊與小吊車掛鉤連接,鉤好鋼絲繩慢慢啟動吊機,使單元板塊沿鋼絲繩緩緩提升,提升至指定高度后與環(huán)形軌道上的電動葫蘆進行換鉤,完成后單元板塊沿環(huán)形軌道運至安裝位置進行就位安裝。

(6)軌道拆除:單元體安裝完成后,軌道拆除時利用小吊車進行,分段拆除軌道梁時必須先將鋼梁與小吊車吊鉤掛接牢靠,再拆除兩端螺栓。懸挑梁工字鋼以同樣方式拆除。

2 吊裝軌道計算

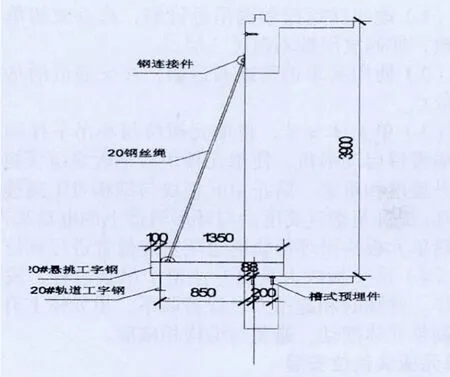

(1)按最大懸挑0.95m,跨度4.4m進行計算。計算簡圖如圖2。

圖2 軌道完成后剖面示意圖

(2)選用型材:軌道梁、挑梁均采用普通工字鋼20B、Q235b,E=2.06×105N/mm2,fy=215N/mm2鋼 絲 繩 采 用 直 徑20mm鋼絲繩,E=1.00×105N/mm2,破斷力N.k=140kN,鋼絲繩安全系數(shù)為4.0。

(3)起吊荷載:單元體自重標準值為10kN,依據(jù)《建筑結構荷載規(guī)范》動力放大系數(shù)為1.05;荷載分項系數(shù)為1.4;荷載設計值為10×1.05×1.4=14.7kN。

(4)鋼絲繩強度驗算:按最不利工況,兩跨所吊單元體集中在某一鋼絲繩吊點處,鋼絲繩所受最大拉力N=G/cosa=20.62kN<140/4=35kN,滿足設計要求。

3 小吊車安裝

(1)根據(jù)單元板塊的重量(最大質(zhì)量為石材單元體1t),單元體活動吊車選用額定荷載30kN的慢速卷揚機,提升速度16m/min,鋼絲繩選用6×19,直徑14mm,額定承載力27kN。

(2)吊裝設備使用活動吊車,活動安裝吊車由車身、吊裝系統(tǒng)和配重組成,采用方鋼管焊接而成,焊接完畢后,下部安裝尼龍萬向輪,便于移動,并在前端設置固定支撐臂,在吊裝時放下,穩(wěn)定吊車。吊裝系統(tǒng)由卷揚機、前吊臂和拉桿組成,前吊臂采用方鋼焊接而成,并使用銷釘固定在車身前部,可以轉動。在吊車轉移到其他施工段的時候能收起前吊臂,便于轉運。吊車后部設置配重塊,增強吊車穩(wěn)定性。

(3)自制小吊車先架設在9層,小吊車落地支點與樓板之間鋪設鋼板,小吊車給樓板等效均布活荷載核算如下:小吊車自重14.7kN,樓板設計恒荷載為1.5 kN/m2,活荷載為2.0 kN/m2,小吊車空載時主要為后兩個支腿受力,每個支腿支撐7.35kN。等效均布活荷載 Qe=8Mmax/(bL2)。式中,L為板的跨度;b為板上荷載的有效分部寬度;Mmax為絕對最大彎矩經(jīng)計算小吊車的等效均布活荷載為0.162kN/m2,小于設計活荷載,滿足要求。

(4)小吊車安裝后進行試吊,試吊使用荷載為1.5t的配重,試吊成功方可報驗,驗收合格方可使用。

4 單元板塊的吊裝

4.1 單元板塊吊裝步驟

4.1.1 吊運準備

(1)吊運前,吊運組根據(jù)吊運計劃對將要吊運的單元板塊做最后檢驗。

(2)對吊運相關人員進行安全技術交底,明確路線、停放位置。

(3)吊裝設備操作人員按照操作規(guī)程,了解當班任務,對吊裝設備進行檢查,確保吊裝設備能正常使用。

4.1.2 地面轉運

(1)地面轉運組根據(jù)吊運計劃,將存放的單元板塊,重新碼放,使碼放層數(shù)不超過三層。

(2)使用叉車進行地面運輸,在交通員的指揮下駛向吊運存放點。

(3)單元體安裝,將單元板塊與小吊車掛鉤連接,鉤好鋼絲繩慢慢啟動吊機,使單元板塊沿鋼絲繩緩緩提升,嚴格控制提升速度和重量,防止單元板塊與結構發(fā)生碰撞,造成表面的損壞。提升至指定高度后與環(huán)形軌道上的電動葫蘆進行換鉤,完成后單元板塊沿環(huán)形軌道運至安裝位置進行就位安裝。

(4)吊裝指揮人員要專注整個吊裝過程,發(fā)現(xiàn)問題要及時叫停,并隨時和起吊人員保持聯(lián)系,單元體上升過程中纜風繩控制單元體擺動,避免與結構相碰撞。

4.2 單元板塊就位安裝

(1)單元板塊運至安裝位置后,不放開吊點,進行就位安裝。

(2)單元板塊的下行過程由板塊吊裝層的上一層指揮人員負責指揮。

(3)單元板塊在下行過程應確保在所有經(jīng)過樓層都有人員傳接板。

(4)單元板塊的插接就位。單元板塊的插接就位由單元板塊吊裝層及上一層人員共同完成;單元板下行至單元體掛點與轉接件高度之間相距200mm時,命令板塊停止下行并進行單元板塊的左右方向插接;在左右方向插接完成后,板塊坐到下層單元板塊的上槽口上,防止板塊在風力作用下與樓體發(fā)生碰撞。

4.3 單元體的微調(diào)

對已安裝單元板塊的三維方向進行微調(diào)。在安裝樓層內(nèi)設置4名施工人員,分成2組,對掛好的單元板塊依據(jù)已放的控制線進行細微的調(diào)整,使單元體的左右、出入達到圖紙要求。利用水平儀(同一水平儀)依據(jù)復核過的標高標記(各樓層均有),通過旋轉微調(diào)螺栓,對新裝板塊進行標高調(diào)整,使其達到圖紙要求。一塊單元體調(diào)整到位后方可進行下一塊單元體的安裝。

4.4 水槽插芯及硅酮膠皮的安裝

單元體安裝到一定數(shù)量且經(jīng)檢查符合圖紙要求及施工規(guī)范規(guī)定后,即可進行水槽插芯及硅酮膠皮的安裝。操作及要求如下:

槽插芯安裝在相鄰單元體的上橫料間,首先將單元體上橫料清理干凈,然后將密封膠刮涂均勻,再將已經(jīng)加工好并預先穿在上橫料理的水槽插芯緩慢移動到兩件單元體中間,刮膠并再次清理。水槽插芯的長度應不得小于200mm(轉角位置應以膠縫中向兩側的長度均不得小于100mm)。

硅酮膠板安裝在相鄰單元體的上橫料間,首先將單元體上橫料的清干凈,然后將密封膠刮涂均勻,再將已經(jīng)裁割好的硅酮膠板覆蓋在密封膠上壓實,硅酮膠板的寬度應不得小于100mm(轉角位置應以膠縫中向兩側的長度均不得小于50mm)。

5 單元體安裝注意事項

(1)板塊吊裝前認真檢查各起重設備的可靠性,安裝方式的正確性。

(2)認真核實所吊板塊重量,嚴禁超重吊裝。

(3)起重工與起重機械操作者認真配合,嚴防操作失誤。

(4)吊裝人員都應謹慎操作,嚴防板塊擦、碰傷情況。

(5)吊具起吊單元板塊時,吊鉤上應有保險,應使各吊裝點的受力均勻。

(6)吊裝就位時,應先把單元板塊掛到主體結構的掛點上。

(7)吊裝工作屬臨邊作業(yè),操作者必須系好安全帶,所使用工具必須系繩防止墜物情況發(fā)生。

(8)在進行架空位置的外圍單元體吊裝時,依足結構鋼柱拉設10#鋼絲繩,人員在該部位進行安裝作業(yè)時必須將安全帶系掛在鋼絲繩上。

(9)在惡劣天氣(如大雨、大霧、5級以上大風天氣)不能進行吊裝工作。

(10)安裝工人應學習并執(zhí)行單元幕墻安裝的技術規(guī)范,確保安裝質(zhì)量。

(11)在臨邊護欄外拉設鋼絲繩,用于系掛安全帶,安裝工人在進行單元體安裝時,必須將安全帶系掛在拉設的鋼絲繩上。

(12)單元體吊鉤必須有防脫保護扣,吊鉤與鋼絲繩連接必須“四卡一彎”(即使用四個卡口,其中最后兩個卡口鋼絲繩做成彎曲,便于檢查卡口是否松動,鋼絲繩是否滑動),每次吊裝前必須檢查防脫保護扣及卡口是否有松動。

(13)換鉤,小吊車與軌道葫蘆之間換鉤時,應在葫蘆吊鉤鉤定單元體并提升受力后,肉眼觀察小吊車鋼絲已明顯松動時,方可取掉小吊車吊鉤。

(14)單元板吊裝區(qū)域的下方地面必須設置醒目的安全警界范圍,吊裝區(qū)域下方地面的吊裝過程必須設置專人安全監(jiān)護。

(15)吊裝單元板現(xiàn)場安全員應全程跟蹤監(jiān)護其吊裝作業(yè)工作。

(16)設備監(jiān)護員在吊裝過程不允許脫離崗位,如發(fā)現(xiàn)設備有不正常情況,必須通過對講機通知吊裝組,并停機檢查。

(17)在任何工作情況下,都不允許電焊與吊機的鋼絲繩相接觸,并且傷害鋼絲繩,一旦發(fā)現(xiàn)鋼絲繩受傷,應立即停止施工,并報告專職安全員和相關專業(yè)人員處理。

6 結語

單元體幕墻系統(tǒng)的特點是強調(diào)工廠化加工,所有成品加工在工廠內(nèi)完成,不受天氣等因素影響,具有很高的質(zhì)量和生產(chǎn)率。其產(chǎn)品質(zhì)量在加工廠內(nèi)已經(jīng)檢查、抽查,工廠工人可操作性強,減少了施工現(xiàn)場的工作量,最大限度的縮短工程工期。本項目由于采用環(huán)形軌道,使得小吊車僅完成垂直運輸即可,而大量的水平運輸安裝由環(huán)形軌道完成,大大減少小吊車移位安裝的時間,適合大面積工程施工,交叉作業(yè)便捷,施工速度快,大大縮短工期。

[1] 《金屬與石材幕墻工程技術規(guī)范》(JGJ133-2001).

[2] 《玻璃幕墻工程技術規(guī)范》(JGJ102-2003).

[3] 《鋼結構設計規(guī)范》(GB50017-2012).