雙鋼輪振動壓路機拍振對駕駛室振動影響的研究

呂聰正,馮忠緒,李 耀,李 奇

(長安大學 道路施工技術與裝備教育部重點實驗室,陜西 西安 710064)

雙鋼輪振動壓路機是壓實路面時普遍采用的壓實機械[1],主要用于路面材料的壓實,是循環式作業機器,其獨特的鋼輪振動方式有利于提高路面密實度和操作舒適性[2-3]。壓路機工作時有前輪振源和后輪振源2個振源,這2個振源頻率不同但非常接近。由于振動周期的差別,前輪振源和后輪振源的合成振幅時而加強、時而減弱,這種現象稱為“拍”。合振幅在單位時間內加強或減弱的次數稱為拍頻。若整機結構和有關參數設計不當,會出現嚴重的拍振現象[4]。拍振現象不但降低零部件的可靠性,還會影響駕駛員的操作舒適性,導致駕駛員工作效率降低。本文以某型雙鋼輪振動壓路機為例,探討拍振對駕駛室振動的影響。

1 拍振對駕駛室振動影響的測試

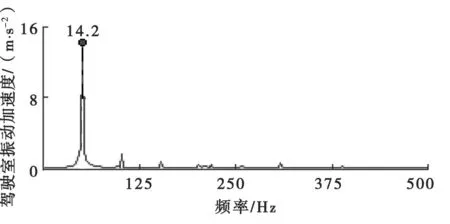

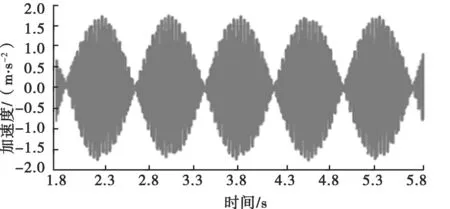

試驗參照文獻[5-6],對國產某型雙鋼輪振動壓路機駕駛室振動性能進行測試。將壓路機前后輪停放在橡膠輪胎上,通過DEWE2010數據采集儀對壓路機高幅擋駕駛室振動加速度進行采集,圖1、2為高幅擋駕駛室振動加速度波形圖和加速度FFT曲線。

圖1 駕駛室振動加速度波形圖

圖2 駕駛室振動加速度FFT曲線

由圖1、2可知,雙鋼輪振動壓路機駕駛室振動加速度峰值具有周期變化的特點,變化頻率在1 Hz左右,振動主頻51.27 Hz對應的是鋼輪的激振頻率51.3 Hz且能量較高,說明駕駛室的拍振主要由前后鋼輪的激振源引起,且前后兩振動輪激振頻率相差1 Hz左右,駕駛室存在明顯的拍振現象。

表1 人體組織受振峰值出現頻率

拍振現象在雙鋼輪振動壓路機上較為普遍,由于受制造、安裝以及液壓系統泄漏等因素的影響,前后鋼輪兩激振源不可避免的存在轉速差,基頻間隔較小的兩振源疊加形成拍振, 兩振源轉速差越小,基頻間隔越小,拍振現象越嚴重。振動對人體組織的影響較大,而人體內產生共振的頻率很低,不同的頻率對人體組織的影響如表 1所示。由表1可知,人體各部位產生共振的頻率為1~6 Hz,為了保證司機作業的舒適性,應避免駕駛室的振動頻率為1~6 Hz[7~8]。

2 建模及仿真分析

2.1 基本假設[9]

1)雙鋼輪振動壓路機振動時,前后振動輪停放在橡膠輪胎上,且處于無外載狀態,假設支撐振動輪的橡膠輪胎是具有一定剛度和阻尼的線性彈性體且無質量,忽略隨前后振動輪一起振動的接觸區內橡膠輪胎的質量;設前后鋼輪與橡膠輪胎之間的線性剛度和阻尼分別為k1、k2和c1、c2,且k1=k2、c1=c2。

2)鋼輪、機架、駕駛室簡化為剛體質量,前鋼輪質量為m1,后鋼輪質量為m2,機架質量為m3,駕駛室質量為m4,設鋼輪與機架之間的減振塊線性剛度和阻尼分別為k3和c3,駕駛室與機架之間的減振塊線性剛度和阻尼分別為k4和c4,de為偏心塊的偏心距。

圖3 雙鋼輪振動壓路機的動力學模型

3)前后振動輪偏心塊產生的激勵力只以垂直方向的分量作用在模型上。

4)雙鋼輪振動壓路機工作的任何瞬間,前后振動輪都與橡膠輪胎始終保持緊密接觸。

2.2 雙鋼輪振動壓路機的動力學模型

由以上假設可建立雙鋼輪振動壓路機動力學模型如圖3所示。圖3中,ω1為前鋼輪振動角頻率;ω2為后鋼輪振動角頻率。

根據動力學理論,該振動模型建立的系統動力學微分方程為

則系統的質量矩陣M、阻尼矩陣C、剛度矩陣K和廣義力矩陣F分別為

2.3 仿真分析

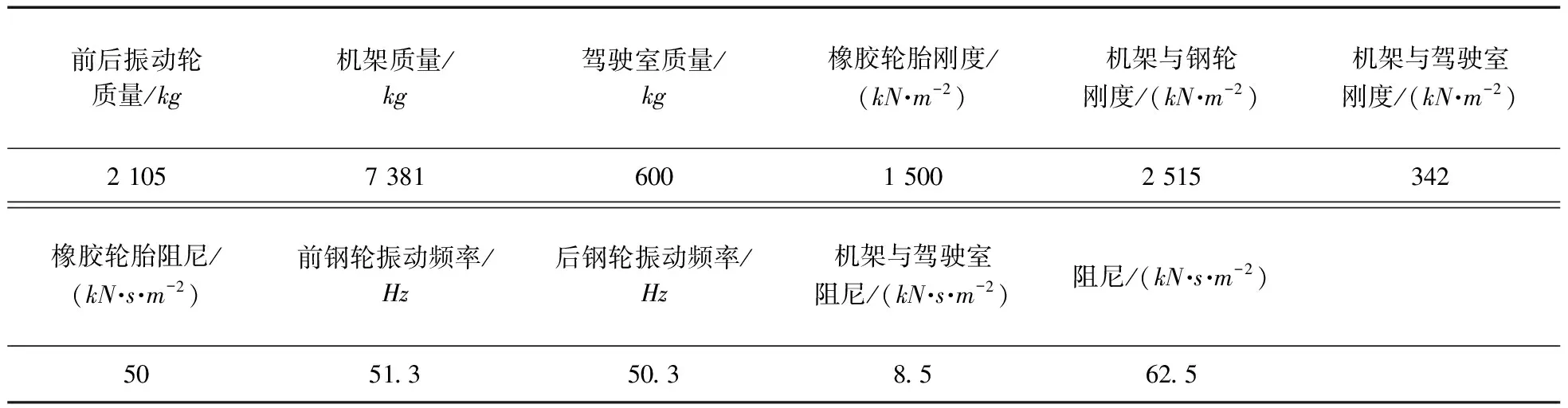

采用Matlab程序語言對雙鋼輪振動壓路機駕駛室振動系統進行仿真。模型參數是在某國產雙鋼輪振動壓路機實際尺寸的基礎上建立的,動力學模型參數如表2所示。

表2 動力學模型參數

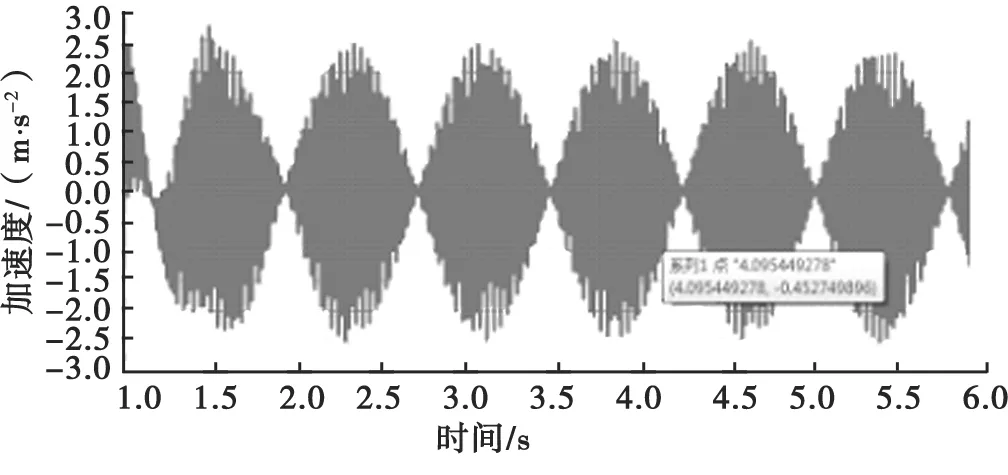

圖4 駕駛室振動加速度仿真結果

根據以上動力學模型及其相關參數,采用Matlab語言進行仿真計算,并將高幅擋工況下仿真結果(見圖4)與駕駛室振動實測的數據進行對比,仿真分析結果和試驗結果基本吻合,兩者的誤差在可接受范圍內,說明所建仿真模型適用于該系統的研究[10]。

1)前后鋼輪激振頻率差f對駕駛室振動的影響

取前鋼輪振動頻率f1為51.3 Hz,后鋼輪振動頻率f2以2 Hz為步長,從49.3 Hz遞減到37.3 Hz;考察前后鋼輪激振頻率差Δf對駕駛室振動的影響,仿真結果見表3。前后鋼輪的振動頻率差達到12 Hz時駕駛室振動加速度波形如圖5所示。

表3 Δf對應的駕駛室振動加速度峰值

圖5 Δf=12 Hz時駕駛室振動加速度波形圖

2)c4對駕駛室振動的影響

保持其它參數不變,c4選取6組不同的數值,觀察對駕駛室振動的影響,仿真結果見表4。減振塊阻尼c4為6kN·s·m-2時駕駛室振動加速度波形圖如圖6所示。

3 仿真結果分析

由表3和圖5可知,駕駛室振動加速度峰值隨著Δf的增加先增大后減小,Δf=4~10 Hz時,拍振強度達到最大。在不影響壓實效果的前提下,Δf=12 Hz左右時,既避免了人體處于對振動敏感的低頻范圍,還能有效降低拍振對駕駛室的影響。

表4 不同阻尼駕駛室振動加速度峰值

圖6 6 kN·s·m-2時駕駛室振動加速度波形圖

由表4和圖6可知,c4對駕駛室振動有著顯著的影響,駕駛室振動加速度峰值隨c4的減小而減小。c4降低到6 kN·s·m-2時,駕駛室振動加速度峰值明顯降低,且峰值較穩定無明顯的波動,可有效降低拍振對駕駛室的影響。

參考文獻:

[1]張世英, 陳元基.筑路機械工程[M].北京:機械工業出版社, 1998.

[2]曹婷, 胡碧陽, 張志峰,等. 雙鋼輪振動壓路機動態負荷特性分析[J].山東交通學院學報, 2012, 20(3): 72-76.

[3]聶福全, 楊晨, 聶怡.國外振動壓路機的新型振動技術[J].山東交通學院學報, 2006, 14(4):25-28.

[4]鄧習樹, 陳樂堯, 易全旺, 等. 雙鋼輪振動壓路機拍振現象分析與研究[J].筑路機械與施工機械化, 2008(9): 38-40.

[5]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會. GB/T 8511—2005 振動壓路機[S].北京:中國標準出版社,2005.

[6]建設部標準定額研究所.JG/T 5076.2—1996 振動壓路機減振系統檢驗規范[S]. 北京:中國標準出版社,2004.

[7]張會華, 呂聰正, 李偉. 雙鋼輪振動壓路機拍振的仿真分析[J].工程機械, 2013, 44(2):9-13.

[8]張會華, 高翔, 劉杰, 等. 基于 ADAMS 的單鋼輪振動壓路機偏振仿真分析[J].工程機械, 2012, 43(11): 29-33.

[9]侯勁汝.雙鋼輪振動壓路機振幅不均勻性的分析[J].長安大學學報:自然科學版,2010,30(1):100-104.

[10]張志峰, 徐會敢, 劉東明, 等. 基于 ADAMS 的振動壓路機振幅均勻性仿真分析[J].筑路機械與施工機械化, 2012, 29(11): 28-31.