K9和Si(100)基片上Be薄膜微觀組織、晶粒尺寸及表面粗糙度的演變規律

羅炳池,李 愷,李 佳,譚秀蘭,周民杰,張吉強,羅江山,吳衛東,唐永建

(1.中國工程物理研究院 激光聚變研究中心,綿陽 621900;2.等離子體物理重點實驗室,綿陽 621900)

鈹(Be)薄膜具有良好的燒蝕特性,能夠抑制界面因流體力學引起的Rayleigh-Taylor不穩定,避免冷燃料混入熱斑,保障慣性約束聚變(ICF)順利進行。因此,Be薄膜是ICF物理實驗首選燒蝕材料之一[1-5]。由于Be材料具有高的X線穿透率,常作為同步加速器束線和X線探測器窗口,以及軟X線濾光片[6-12]。由此可見,Be材料在高能量密度物理實驗、高分辨診斷設備中存在廣泛的應用。然而,研究者發現 Be薄膜因殘余應力大、成膜質量差、或晶粒粗大致使薄膜燒蝕和濾光性能下降,而高品質的Be薄膜能夠消除這些缺點,其雜質含量低、膜厚均勻、微觀組織分布均勻、晶粒細化,表面平整且光滑,已經成為大家共同關注的焦點[10-15]。

Be薄膜的制備方法主要有蒸發法和濺射法。熱蒸法設備簡單、操作簡易和成本低廉等優點,成為Be薄膜制備的首選方法。由于Be材料具有高毒性,制備過程中必須采用嚴格防護措施。也許因為該原因,在國內有關 Be薄膜制備和研究報道較少。要制備高品質的Be薄膜,需要從Be薄膜的制備、以及微觀組織、晶粒尺寸和表面粗糙度等研究著手。本文作者采用真空蒸鍍法制備Be薄膜,旨在研究K9和Si(100)基片上Be薄膜微觀組織演變規律、生長動力學特性、晶粒細化及表面粗糙度變化規律等,并建立它們與沉積速率的相關關系,為高品質 Be薄膜的制備提供技術支撐。

1 實驗

采用電阻熱蒸發裝置制備鈹薄膜,該裝置主要由真空室、智能控溫系統、蒸發坩堝、擋板和襯底組件等構成。實驗前先將K9和Si(100)基片在洗滌劑中進行去油處理,經去離子水沖洗干凈后在乙醇溶液中超聲清洗10 min,再經去離子水沖洗并烘干。其中,Si基片還需放入5%的HF酸中浸泡2 min并甩干。將Be料(純度98.5%,質量分數)放入BeO坩堝中,實驗時先抽真空至2.0×10-5Pa,然后通過程序控溫加熱,待蒸發溫度升高至設定溫度30 min后,打開基片擋板,蒸鍍溫度在1 000~1 150℃范圍,每增加10℃蒸鍍一次Be薄膜,蒸鍍時間控制在2 h,工作氣壓為1.0×10-4Pa。

采用臺階儀和AFM測量Be薄膜的厚度和均方根粗糙度;采用SEM分析Be薄膜表面微觀組織;采用XRD 分析樣品物相組成,掃描分辨率為0.02°;采用XPS測定薄膜表面層氧含量。

2 結果與討論

2.1 薄膜生長動力學

不同基片上Be薄膜沉積速率如圖1所示。多次實驗發現,蒸鍍溫度低于1 000℃時,Be薄膜沉積速率極小,可以忽略。

圖1 在不同基片上Be薄膜的沉積速率隨蒸發溫度的變化關系Fig.1 Relationship between growth velocity and evaporation temperature for Be films on different substrates

隨蒸發溫度的升高,Be平衡蒸氣壓升高,原子沉積速率急劇增大。基于薄膜生長動力學機制,Be薄膜沉積速率與平衡蒸氣壓成正比,而平衡蒸氣壓與溫度變化呈現指數函數關系,因此,采用指數增長函數來擬合Be薄膜沉積速率,在K9基片上Be薄膜沉積速率vK9為

在Si(100)基片上,Be原子沉積速率與K9基片呈現相同趨勢。同樣采用指數增長函數來擬合 Be薄膜沉積速率(vSi):

由式(1)與(2)可知,Be薄膜沉積速率對溫度十分敏感。在相同的飽和蒸氣壓下,單晶Si基片上Be薄膜沉積速率總是比 K9基片上的快,主要是由于單晶硅基片的熱傳導系數比 K9基片的大,在硅基片上凝結的鈹晶核釋放的結晶潛熱能夠被及時傳輸出去,這保證后續新沉積的Be原子能夠快速凝結下來。而K9基片的導熱性能較差,凝結的Be原子釋放熱量積累較快,使得部分原子又獲得能量而脫離表面,這降低了沉積原子的凝結系數,致使K9基片上Be薄膜沉積速率變慢。

2.2 薄膜的物相組成

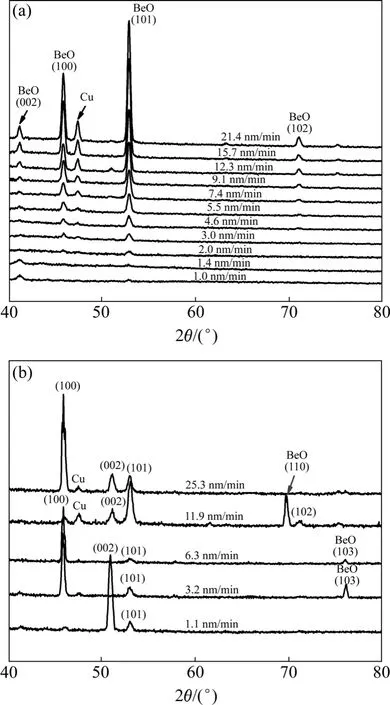

為了確定Be薄膜的物相組成,對不同沉積速率下Be薄膜樣品進行XRD分析(使用Cu靶的Kα射線,波長為0.154 056 nm)。由于X射線對金屬Be的穿透能力較強,采用掠入射對Be薄膜樣品進行測量,入射角根據薄膜厚度而定。圖2所示為K9基片上生長的不同厚度Be薄膜的XRD譜,在2θ為47.4°處,為Cu的Kβ線。XRD分析結果表明:不同厚度的Be薄膜均由HCP結構的α-Be相組成,部分薄膜存在BeO的(002)峰。隨蒸發溫度升高,Be薄膜(100)、(101)和(002)峰的強度均逐漸增大,但(101)始終為薄膜表面主要顯露晶面。在高溫蒸鍍制備Be薄膜過程中,由于真空室殘留的氧,活性較高的Be原子與氧結合,導致Be薄膜中含有BeO,隨蒸發溫度增加BeO的(002)峰強度也增加。

圖2 K9和Si(100)基片上Be薄膜的XRD譜Fig.2 XRD patterns of Be films grown on K9 and Si(100)substrates: (a) K9 substrate; (b) Si(100) substrate

圖2所示為單晶Si(100)基片上不同厚度Be薄膜的XRD譜,結果顯示不同厚度的Be薄膜均由HCP結構的α-Be相組成。隨蒸發溫度升高,Be薄膜主強峰由(002)峰轉變為(100)峰,薄膜表面顯露晶面發生變化,這與K9基片有所不同。同樣,Be薄膜中含有BeO,以(103)峰為主。

Si和K9基片存在晶體形態差別。對于單晶Si片,表面生長的Be晶粒取向多樣,擇優取向晶面在特定的沉積速率下才會顯露。而對于無定形的非晶K9基片,由于不存在晶體形態,晶粒取向較為單一,始終保持相同的顯露(101)晶面。顯然,基片的材質不同,晶粒擇優取向存在較大的差異。

XRD譜顯示,不同基片均存在BeO的峰。為了證實Be薄膜氧化,采用XPS進行表面元素分析。在本實驗中,選擇性地測量了3個Si(100)基片上的Be薄膜樣品,表1列出Be薄膜表面的氧含量。

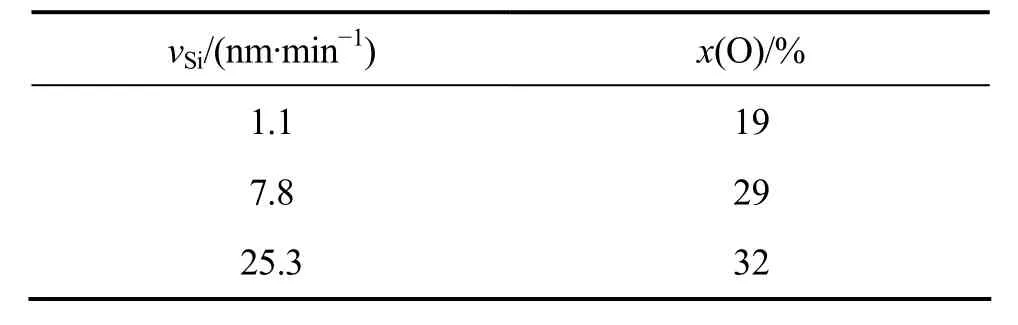

表1 不同沉積速率時Si基片上Be薄膜表面的氧含量Table1 Oxygen mole fraction of Be films grown on Si substrate at different deposition velocities

顯然,隨蒸發溫度的升高,Be薄膜表面氧含量急劇增加。這是由于高蒸發溫度下Be原子活性增加,與殘留在真空室中的氧分子發生反應生成 BeO。此外,薄膜短期放置在空氣中,也存在緩慢氧化;一旦生成致密的BeO,它會阻止薄膜內部的氧化。當蒸發溫度從1 050增高至1 110℃,薄膜表層含氧量急劇增加。隨蒸發溫度進一步升高,表面氧含量趨于飽和。此時表層裸露的Be基本上被氧化。XPS測定結果進一步證實Be薄膜中存在氧化,這與XRD測定結果相符。許德美等[16]研究發現,熱等靜壓制備金屬鈹材料中也存在BeO,而且指出氧含量是決定鈹材料屈服強度和塑性的重要因素。

2.3 薄膜的形態演變規律

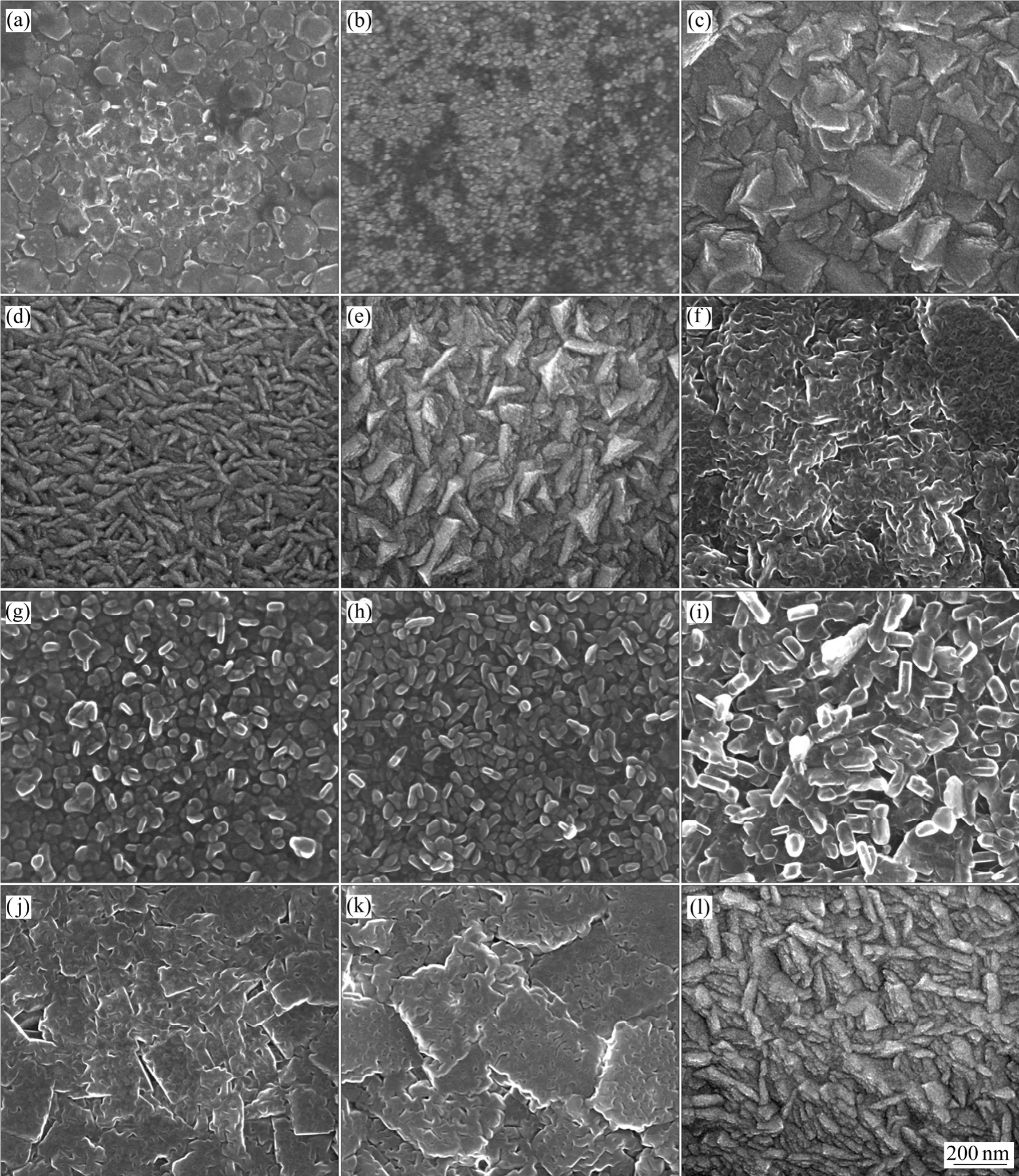

圖3所示為不同沉積速率下Be薄膜的生長形態。隨薄膜沉積速率增加,K9基片上的Be薄膜生長形態演變如下:等軸晶(薄膜沉積速率為1.0~3.0 nm/min)→混合晶(4.5~5.5 nm/min)→粗大纖維晶(7.4~12.3 nm/min)→粗大等軸晶(15.7~21.4 nm/min)。Si(100)晶面上的生長形態演變如下:等軸晶粒(1.1~3.3 nm/min)→纖 維 晶 (3.2~4.8 nm/min)→ 粗 大 混 合 晶 (6.3~7.9 nm/min)→粗大等軸粒(11.9~15.0 nm/min)→粗大纖維晶(25.3 nm/min)。

圖3 不同沉積速率下K9和Si基片上Be薄膜的形態演變Fig.3 Morphology evolution of Be films grown on different substrates at different deposition velocities: (a)-(f) Morphologies of Be films grown on K9 substrate; (g)-(l) Morphologies of Be films grown on Si(100) substrate: (a) K9 substrate, 1.0 nm/min; (b) K9 substrate, 2.0 nm/min; (c) K9 substrate, 4.5 nm/min; (d) K9 substrate, 7.4 nm/min; (e) K9 substrate, 12.3 nm/min; (f) K9 substrate,21.4 nm/min; (g) Si substrate, 1.1 nm/min; (h) Si substrate, 2.3 nm/min; (i) Si substrate, 4.8 nm/min; (j) Si substrate, 7.9 nm/min; (k)Si substrate, 15.0 nm/min; (l) Si substrate, 25.3 nm/min

對于K9基片,當Be薄膜沉積速率為1.0 nm/min時,新沉積原子在K9基片上首先形核,由于表面和體相原子擴散能力較弱,擴散不充分,無法進行晶粒外延生長,后續沉積原子依附在先前凝結原子上而形核,因此,Be薄膜主要以反復形核的方式進行生長。薄膜以等軸晶為主要生長形態,但由于體相原子擴散能力弱,晶粒內缺陷密度較高。Be原子沉積速率為7.4 nm/min,表面原子擴散能力增強,但體相擴散能力不足,晶粒只能進行外延生長,薄膜以纖維晶生長為主。隨Be原子沉積速率增加至21.4 nm/min,此時Be原子能量較高,體擴散發揮重要作用,晶粒迅速外延生長,表現為粗大的纖維晶,晶粒內缺陷密度進一步降低。

對于硅基片,Be薄膜表面形態隨溫度的變化與K9基片有相似之處。當Be原子沉積速率為1.1 nm/min時,以規則的等軸晶粒生長為主。隨 Be原子沉積速率增加,Be原子表面擴散能力增強,細小等軸晶轉變為纖維晶,然后再轉變為粗大等軸晶。Be原子沉積速率在7.9~15.0 nm/min時,粗大等軸晶進一步再結晶;當Be原子沉積速率增大至25.3 nm/min,由于Be原子能量較高,表面和體相原子擴散能力增強,晶粒以外延纖維晶生長為主,晶界內缺陷密度降低,薄膜致密性好。

Be為HCP結構,a=0.228 1 nm,c=0.357 8 nm。單晶Si為FCC結構,晶格常數為0.543 1 nm。K9基片為非晶,不存在晶形。顯然,K9、Si與Be晶體結構和晶格點陣均存在很大差異。在相同的Be原子沉積速率下,K9和Si基片上Be薄膜生長形態不盡相同。但是,兩者隨 Be原子沉積速率增加具有相似的演變規律:即從等軸晶變化至纖維晶,再到粗大等軸晶。

2.4 表面粗糙度

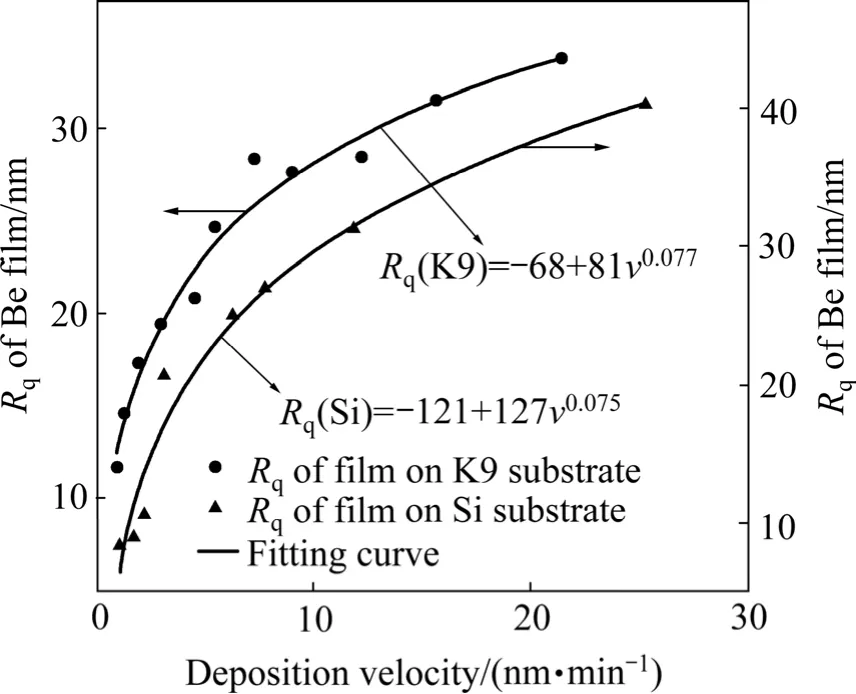

在相同沉積時間下對K9和Si基片上生長的Be薄膜的表面粗糙度進行測量,結果如圖4所示。顯然,兩種基體上生長的Be薄膜的Rq變化趨勢十分相似,即先隨Be原子沉積速率v增加而急劇增大,后趨于平緩,最大的表面表面粗糙度值約 40 nm。Rq與Be薄膜沉積速率呈現冪指數函數關系,在K9基片上,表面粗糙度Rq(K9)為

在單晶硅(100)基片上生長的Be薄膜,其表面粗糙度Rq(Si)為

隨著 Be原子沉積速率增加,原子無序度增加。先前沉積的Be原子來不及擴散和遷移被后續原子釘扎,這時晶格缺陷或表面凸起增多,表面粗糙度急劇增加。當Be原子沉積速率大于13.0 nm/min后,盡管原子沉積無序度增加,但是薄膜表面和體相原子擴散能力增強,薄膜內部缺陷密度降低,表面宏觀凸起減小,表面粗糙度呈現緩慢增加趨勢。

從薄膜表面晶體形態而看,K9基體上Be薄膜表面微觀組織由等軸晶、混合晶向粗大纖維晶發生轉變,而Si基體上Be薄膜表面微觀組織從等軸晶、纖維晶向粗大混合晶發生轉變。總體而言,以等軸晶生長的薄膜表面光潔度較高,而以纖維晶或粗大混晶生長的薄膜表面粗糙度較大。顯然,表面晶體生長形態對薄膜表面粗糙度有影響。

圖4 K9和Si(100)基片上Be薄膜表面粗糙度隨沉積速率的變化關系Fig.4 Relationship among roughnesses of Be films grown on K9 and Si(100) substrate with deposition velocity

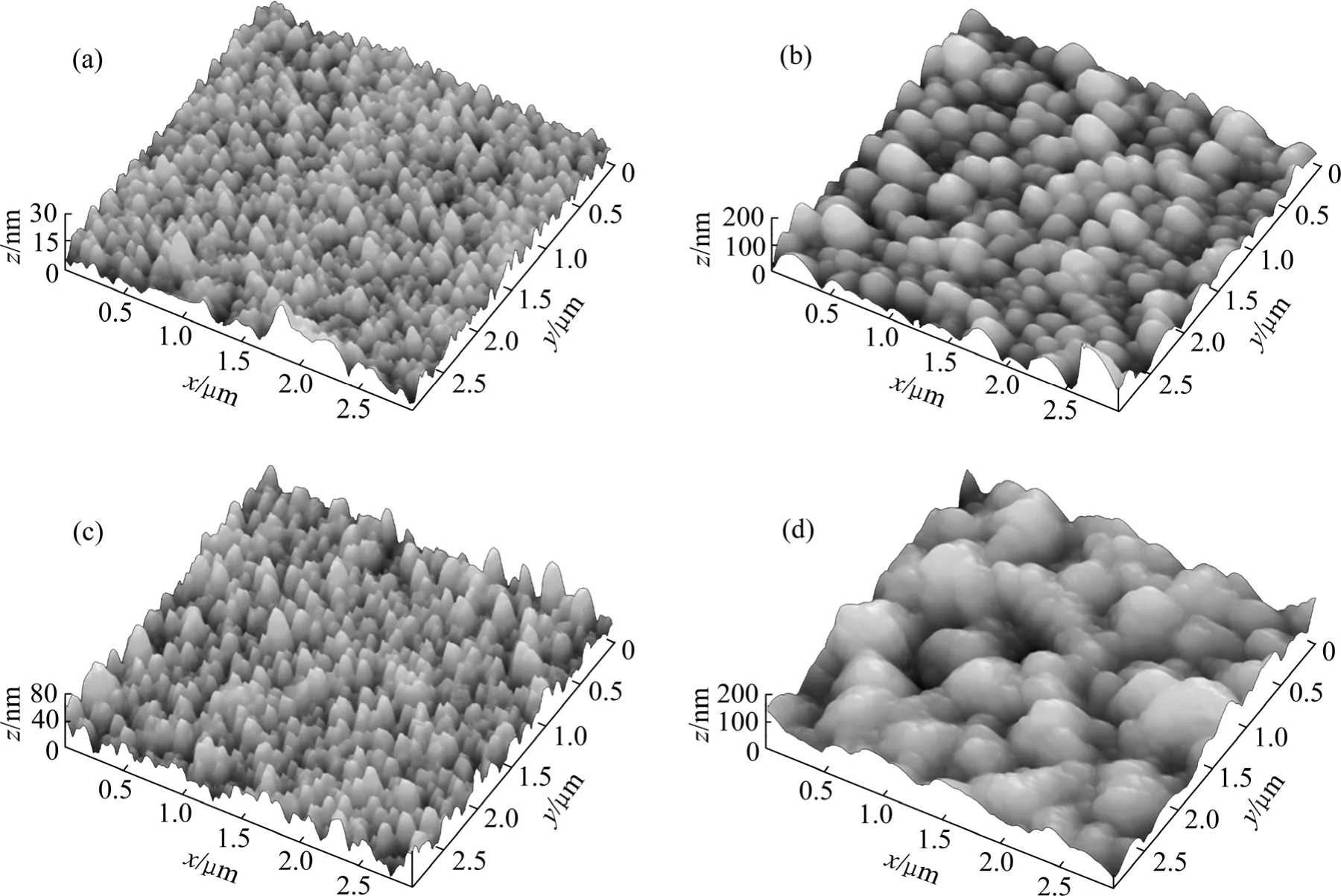

圖5所示為不同Be原子沉積速率下K9和Si基體上Be薄膜表面原子力顯微鏡形貌。AFM測試結果顯示:采用熱蒸發制備的Be薄膜表面比較平整、光滑。AFM 測試微觀區域表面均方根粗糙度均小于23 nm (AFM測試面積為3 μm×3 μm)。隨Be原子沉積速率增加,薄膜表面起伏增大,表面小尖峰狀凸起逐漸演變為饅頭狀凸起。

臺階儀測量的Be薄膜Rq值為試樣測量長度上的平均值,而AFM 表征的是區域平均值。兩者存在差別,但總體趨勢相似。圖4和圖5所示分別為測定臺階儀和AFM 測定結果,兩者顯示趨勢相似,隨薄膜沉積速率增大,薄膜表面更粗糙。

2.5 薄膜晶粒尺寸

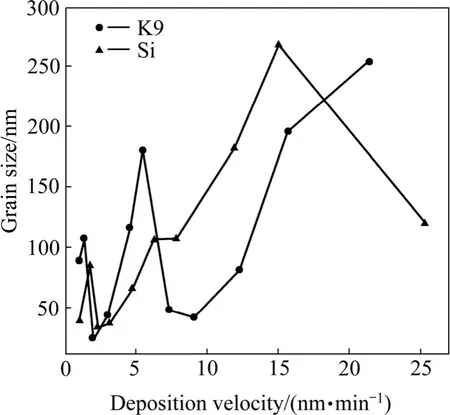

不同基片上生長的鈹薄膜晶粒尺寸進行統計測量,結果如圖6所示。對于K9基片,當Be薄膜沉積速率小于1.4 nm/min時,晶粒尺寸約為100 nm。原子沉積速率在2~6 nm/min時,晶粒尺寸迅速減小,最小可達25 nm。隨Be薄膜沉積速率從7 nm/min增加至21.4 nm/min,Be晶粒尺寸從40 nm增加到250 nm,一直呈現增加趨勢。對于Si基片,當Be薄膜沉積速率小于1.8 nm/min時,晶粒尺寸大約在80 nm。生長速率從2 nm/min增加至15 nm/min時,Be薄膜晶粒尺寸從30 nm增加到270 nm,一直呈現增加趨勢。當Be薄膜沉積速率增加至25 nm/min時,晶粒尺寸反而減少至120 nm。

圖5 K9和Si(100)基片上Be薄膜表面AFM形貌Fig.5 AFM of Be films grown on K9 and Si(100) substrates: (a) K9 substrate, 1.0 nm/min; (b) K9 substrate, 21.4 nm/min; (c) Si substrate, 1.1 nm/min; (d) Si substrate, 25.3 nm/min

圖6 K9和Si(100)基片上Be薄膜晶粒尺寸隨沉積速率變化關系Fig.6 Relationships among grain sizes of Be films grown on K9 and Si(100) substrates vs film deposition velocity

無論是K9基片還是Si(100)基片生長上的Be薄膜,其晶粒尺寸隨沉積速率增加并非單調增加,而是呈現波動變化,在K9基片上晶粒尺寸波動變化較快,而Si基片上的晶粒尺寸波動變化較緩。在合適的沉積速率區間能夠獲得晶粒細化的Be薄膜。由于K9與Si基片的晶體類型完全不同,被沉積Be原子與兩種基片原子晶格常數匹配和原子結合力也不同,初始依附形核和后續晶粒長大存在差異,故兩者晶粒尺寸隨原子沉積速率的波動變化不一致。

3 結論

1) 隨蒸發溫度升高,K9和Si基片沉積的Be薄膜的沉積速率呈指數函數關系增大,分別表示如下:vK9=1.10×10-12exp(2.66×10-2T)-0.35 nm/min和vSi=1.21×10-12exp(2.67×10-2T)-0.53 nm/min。在相近的沉積速率下,K9和Si基片上Be薄膜生長形態不盡相同。但是,兩者具有相似的演變規律:等軸晶至纖維晶,再到粗大等軸晶。

2) 單晶Si和非晶K9基片晶體形態存在差別,晶粒擇優取向也存在較大的差別,對于非晶基片,由于不存在晶體形態,晶粒取向較單一,(101)始終為薄膜表面主要顯露晶面。而單晶Si片表面生長的Be晶粒取向多樣,一定的沉積速率下顯露特定的晶面。

3) K9和單晶Si基體上生長的Be薄膜的Rq變化趨勢十分相似,隨Be原子沉積速率v增加先急劇增大,后趨于平緩,Rq與v呈現冪指數函數關系,分別為0.077和0.075,最大的表面粗糙度值均小于40 nm。以等軸晶生長的薄膜表面光潔度較高,而以纖維晶或粗大混晶生長的薄膜表面粗糙度較大。

[1]HAAN S W, HERRMANN M C, AMENDT P A.Update on specifications for NIF ignition targets, and their rollup into an error budget[J].Fusion Science and Technology, 2006, 49(4):553-557.

[2]XU H W, ALFORD C S, COOLEY J C, DIXON L A,HACKENGERG R E, LETTS S A, MORENO K A, NIKROOL A, WALL J R, YOUNGBLOOD K P.Beryllium capsule coating development for NIF targets[J].Fusion Science and Technology,2007, 51(4): 547-552.

[3]HAAN S W, AMENDT P A, CALLAHAN D A.Update on specifications for NIF ignition targets[J].Fusion Science and Technology, 2007, 51(4): 509-513.

[4]MORENO K A, EDDINGER S, FONG J.Overview of national ignition facility[J].Fusion Science and Technology, 2009, 55(4):349-355.

[5]HAAN S W, CALLAHAN D A, EDWARDS M J.Rev3 update requirements for NIF ignition targets[J].Fusion Science and Technology, 2009, 55: 227-232.

[6]MONTGOMERY D S, NOBILE A, WALSH P J.Characterization of national ignition facility cryogenic beryllium capsules using X-ray phase contrast imaging[J].Review of Scientific Instruments, 2004, 75(10): 3986-3988.

[7]DAVYDOV D A, KHOLOPOVA O V, KOLBASOV B N.Some characteristics of fine beryllium particle combustion[J].Journal of Nuclear Materials, 2007, 367/370: 1079-1084.

[8]SWIFT D C, TIERNEY T E, LUO S N, PAISLEY D L,KYRALA G A, HAUER A, GREENFIELD S R, KOSKELO C,MCCLELLAN K J, LORENZANA H E, KALANTAR D,REMINGTON B A, PERALTA P, LOOMIS E.Dynamic response of materials on subnanosecond time scales, and beryllium properties for inertial confinement fusion[J].Physics of Plasmas, 2005, 12(5): 056308.

[9]KáDAS K, VITOS L, JOHANSSON B, KOLLáR J.Structural stability ofβ-beryllium[J].Physical Review B, 2007, 75(3):035132-8.

[10]NIKROOL A, CHEN K C, HOPPE M L, HUANG H, WALL J R,XU H, MCELFRESH M W, ALFORD C S, COOK R C,COOLEY J C, FIELDS R, HACKENBERG R, DOEMER R P,BALDWIN M.Progress toward fabrication of graded doped beryllium and CH capsules for the national ignition facility[J].Physics of Plasmas, 2006, 13(5): 056302-6.

[11]XU H, NIKROOL A, WALL J R, DOERNER R, BALDWIN M,YU J H.Be coatings on spherical surface for NIF target development[J].Fusion Science and Technology, 2006, 49(4):778-785.

[12]鐘景明, 高 勇, 王東新, 王學澤, 王零森.金屬鈹的微屈服行為及機理[J].中國有色金屬學報,2004, 14(10): 1637-1641.ZHONG Jing-ming, GAO Yong, WANG Dong-xin, WANG Xue-ze, WANG Ling-sen.Micro-yield behavior and mechanism metal[J].The Chinese Journal of Nonferrous Metals, 2004,14(10): 1637-1641.

[13]談淑詠, 張旭海, 吳湘君, 蔣建清.Si 基底磁控濺射制備CrN薄膜的表面形貌與生長機制[J].中國有色金屬學報, 2011,21(6): 1368-1372.TAN Shu-yong, ZHANG Xu-hai, WU Xiang-jun, JIANG Jian-qing.Surface morphology and growth mechanism of magnetron sputtered CrN films on silicon substrate[J].The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1368-1372.

[14]SIN’KO G V, SMIRNOV N A.Relative stability and elastic properties of hcp, bcc, and fcc beryllium under pressure[J].Physical Review B, 2005, 71(21): 214108.

[15]羅炳池, 羅江山, 李 愷, 張吉強, 吳衛東, 唐永建.Be薄膜制備及其生長動力學性質研究[J].稀有金屬材料與工程,2012, 41(9): 1684-1688.LUO Bing-chi, LUO Jiang-shan, LI Kai, ZHANG Ji-qiang, WU Wei-dong, TANG Yong-jian.Preparation of Be thin films and the growth dynamic characteristics[J].Rare Metal Materials and Engineering, 2012, 41(9): 1684-1688.

[16]許德美, 秦高梧, 李 峰, 王東新, 夏洪先, 任玉平, 裴文利.BeO雜質形態與分布對金屬鈹力學性能的影響[J].中國有色金屬學報, 2011, 21(4): 769-776.XU De-mei, QIN Gao-wu, LI Feng, WANG Dong-xin, XIA Hong-xian, REN Yu-ping, PEI Wen-li.Effects of morphology and distribution of BeO impurity on mechanical properties of metal beryllium[J].The Chinese Journal of Nonferrous Metals,2011, 21(4): 769-776.