基于Cruise的微型純電動貨車動力系統的匹配仿真

董春迎, 譚德榮, 田厚杰

(山東理工大學 交通與車輛工程學院, 山東 淄博 255091)

隨著環保和能源問題的日益突出,電動汽車以其零排放、低噪聲等優點成為各國汽車工業的發展方向.純電動微型貨車,通常行駛在城市內或市郊,通過對其動力系統進行優化設計,可較好地降低系統損耗,延長續駛里程,提高區域物流運輸的效率[1].如何合理的選擇部件及相關參數,使匹配達到最優,在蓄電池相同的條件下,更好的滿足整車動力性要求和最大的增加續駛里程,一直是研究者追求的目標,也是本論文研究的主要目的.

本文以唐駿歐鈴ZB1010BEVADA電動貨車為例,對整車的傳動系統參數進行匹配設計.由于電動機本身具有帶負載啟動的功能,因此無需傳統內燃機上的汽車離合器,且電機具有調速作用,因此采用的變速器結構應較為簡單.整車結構參數與目標動力性能見表1和2.

1 電動汽車動力傳動系統的匹配

1.1 電機參數的確定

純電動微型貨車經常工作在市郊,并運行于起步、加減速、爬坡、制動等各種工況,因此,驅動電動機要滿足各種工況的需求[2].

1.1.1 電動機功率選定

電動機的功率大小直接關系到電動汽車動力性的好壞.電動機功率越大,電動汽車的加速和爬坡性能越好,但電動機的體積和質量也會相應地增加.電動機不能經常保持在高效率區工作,降低了電動汽車的能量利用率以及汽車的續駛里程.因此,電動機功率的選擇對整車的動力性能起著至關重要的作用.

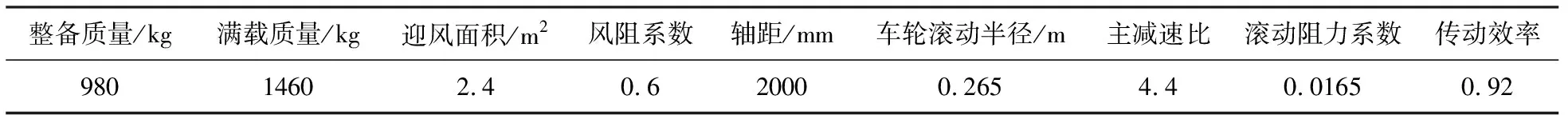

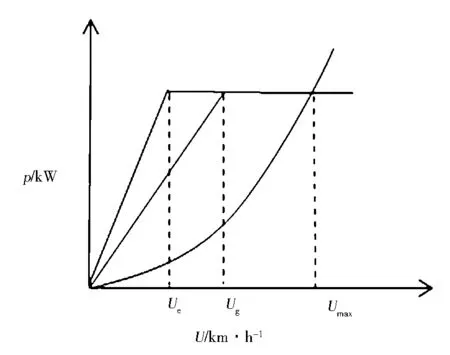

表1整車結構參數

表2動力性能要求

1)滿足爬坡性能要求,所需電動機提供的功率為

(1)

2)由汽車加速性能指標求解所需總功率,假設電動機輸出特性為恒功率,由動力平衡方程可推導出[3]

v=vm(t/tm)0.5

(2)

其中:vm為加速過程的末速度;tm為速度從0加速到vm所需的時間

根據假設條件可知,整個加速過程中的動力源總功率是恒定值,則整個加速過程動力輸出的平均功率與速度最大時動力源輸出功率是相同的.由此推導出加速過程所需的總功率為

(3)

根據以上設計要求,針對唐駿歐鈴ZB1010BEVADA電動貨車,將計算所需的整車參數以及動力性能要求指標帶入(1)~(4)式中得到

P1≥10kW,

P2≥31.39kW.

3)根據最高車速要求,確定所需電機提供的功率.

純電動汽車采用的主減速比設為i0,當車速達到最高時,一般是在直接檔上,由n=igi0v/0.377r可選定電動機的最高轉速.已知唐駿歐鈴ZB1010BEVADA電動貨車采用的主減速比為4.4,計算的得到Nmax=3 523.3 r/min.在電動機過載允許的范圍內,選取電動機的額定轉速為1 600r/min,最高轉速為4 000r/min.

由于電動機具有高速恒功率的特性,因此電動機的額定功率可由如下公式得到

(4)

Pe=Nmax·Tvmax/9550

(5)

將相關參數帶入(5)~(6)式得到

Tvmax=38.899 7N·m,

Pe=14.351 3kW.

綜合由(1)~(4)式確定的電動機功率和由電動機特性確定的額定功率,為保證設計車輛能夠以最高車速勻速行駛,并滿足爬坡性能和加速性能的要求,設計電動機的額定功率應該大于Pe,在過載允許的范圍內(過載3~5倍),滿足爬坡和加速的功率要求[4]. 因此可選擇電動機的額定功率為15kW,峰值功率為40kW便可滿足運行功率需求.

1.1.2 電動機扭矩的確定

由于電動機具有低速恒扭矩的特性,因此電動機的最大扭矩可由如下公式得到

Tmax=9 550*Pe/Ne

(6)

將上文得到唐駿歐鈴ZB1010BEVADA電動貨車的電動機額定功率和額定轉速帶入(6)式中,得Tmax=89.5N·m.因此,選擇電動機的最大扭矩為100N·m,額定扭矩為45N·m.

結合以上確定的電動機基本參數,選擇96V的永磁無刷異步電動機.

1.2 變速器傳動比的設計

變速器傳動比和檔位確定的原則:采用電動機驅動需要考慮兩個主要的動力、阻力平衡點.一是常規車速行駛的轉矩平衡點,二是最高車速下的轉矩平衡點[5].

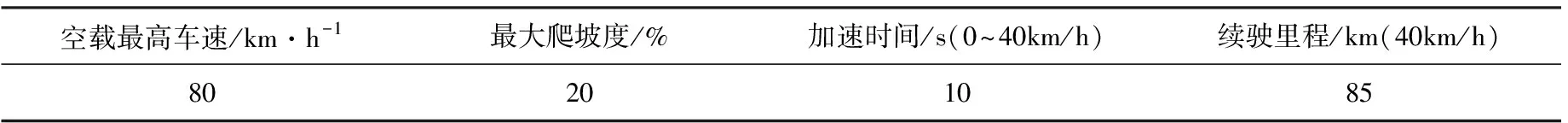

1)如圖1所示,當電動機最高轉速與基頻轉速比>2.5時,電動機從基頻調速的范圍足夠大,選擇一個檔位即可滿足要求.但這種情況對電動機的要求較高,很難保證變頻器始終在高效率區域工作.

圖1 當nmax/ne>2.5時電動汽車功率平衡圖

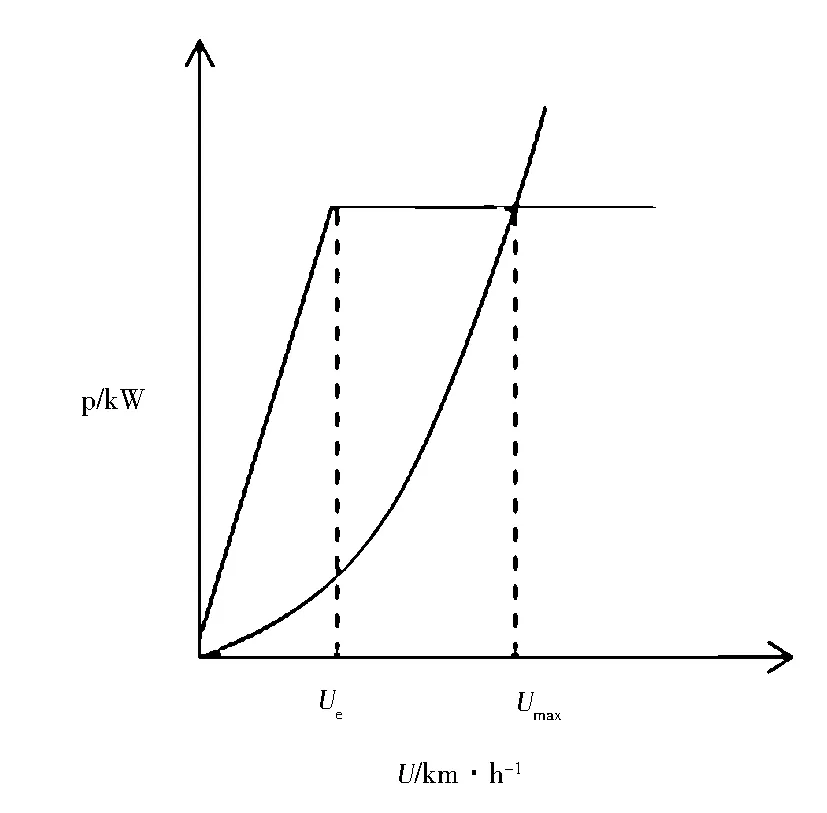

2)如圖2所示,電動機最高轉速與基頻轉速比≤2.5,此時電動機從基頻向上調速范圍不夠寬,應考慮增加一個檔位.

圖2 當nmax/ne≤2.5時電動汽車功率平衡圖

同時,純電動微型貨車行駛在最高車速時,以最小的傳動比檔位行駛;在最大爬坡度時,以最大傳動比檔位行駛,并已知主減速比i0=4.4,最大、小變速器傳動比范圍由以下兩式可得

(7)

(8)

在傳動比允許的范圍內,傳動比越小,變速器設置的檔位越少,結構越簡單.但是,較小的傳動比,可能會造成爬坡性能的降低.唐駿歐鈴ZB1010BEVADA電動貨車選擇的電動機最高車速與額定車速之比恰為2.5,因此本設計選擇兩個檔位.結合(7)、(8)式得到的傳動比的范圍,igmax≥1.988 5;igmin≤1.13,預設傳動比ig1=1.99;ig2=1.13.

1.3 動力電池的選型

純電動汽車完全依賴電池的能量,在車輛大負荷工況下電池能及時提供后備功率,制動時能吸收電能,因此要求蓄電池具有高比能量、大比功率以及長循環使用壽命[6].當前可用于電動車的動力電池主要有鉛酸電池、鋰離子電池、Ni-H電池、超級電容等.由于鉛酸電池技術比較成熟、價格便宜,設計中采用鉛酸電池.

鉛酸電池作為選擇對象,根據巡航時能量平衡公式計算所需電池的額定容量.

(9)

式中:A為電池額定容量;L為電動汽車續駛里程km,ε為電池的放電深度

電池組的額定電壓U由選定的電動機確定,取90%放電深度,將相關參數帶入上式得A=79.42A.考慮到電動車上的其他電子元件以及放電過程中電壓的變化,為達到其動力性能要求,選擇電池的額定容量為100Ah.

電池容量主要保證電動車的動力性要求和續駛里程的需要,可根據電動機峰值功率和續駛里程選擇電池單體數目[7].所需要的電池單體數目為max {N1,N2}.

由電動機峰值功率確定的電池單體數目為

(10)

式中:Pmax為電動機峰值功率kW;Pbmax為單體蓄電池最大輸出功率kW;ηe為電動機工作效率;ηec為電動機控制器工作效率.

由續駛里程確定的電池單體數目為

(11)

式中:L為電動汽車續駛里程km;Ui為單體蓄電池電壓(V);Ci為單體電池額定容量(Ah);W為電動汽車行駛單位里程所消耗的能量kJ.

將相關參數帶入上式(10)~(11)計算得到N1=46.5;N2=47.2,所需要的電池單體數目為max{N1,N2},因此選擇蓄電池的單體個數為48塊.

2 仿真建模與結果分析

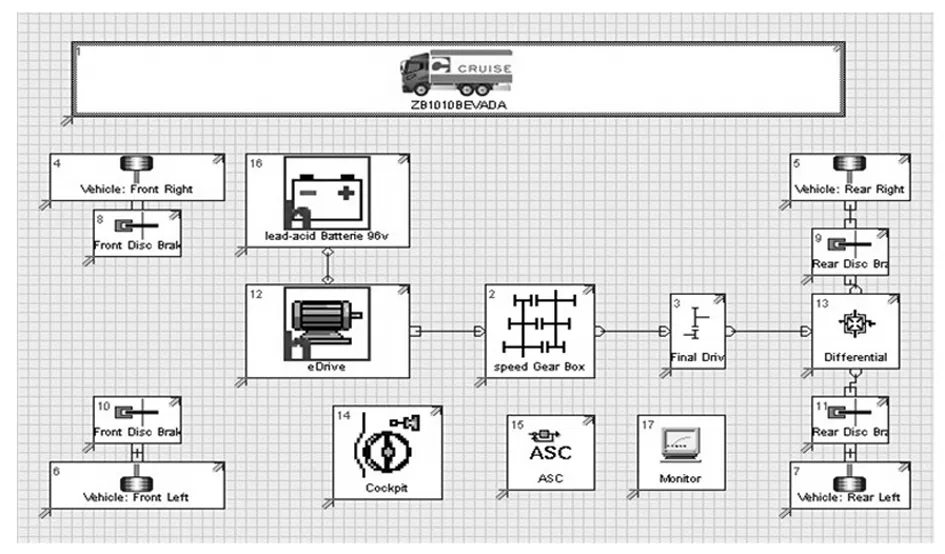

2.1 基于AVL Cruise的純電動車輛建模

AVL Cruise軟件是用于研究車輛動力性、燃油經濟性、排放性能與制動性能的高級仿真分析軟件.該軟件可以用于車輛開發過程中的動力傳動系的匹配、車輛性能預測,還能夠對混合動力車和純電動汽車進行建模仿真和性能模擬.

基于Cruise平臺,建立了如圖3所示的微型純電動貨車模型.該模型主要包括車輪模型、主減速器模型、變速箱模型、電動機模型、電池模型和駕駛員模型等.

圖3 整車模型

在整車模型完成后,設置各個模塊的參數,建立模塊之間的物理連接與信號連接,并通過添加相關的計算任務,使純電動車運行于某一設定工況.本研究根據城郊的交通狀況,添加了Climbing Performance,Constant Drive,Full load Acceleration,Cycle run四個計算任務,分別驗證設計車輛的爬坡性能、最高車速、加速性能、續駛里程.完成模型的搭建后運行模型進行任務計算.仿真數據結果將以文件形式自動生成于Result Manger.

2.2 仿真結果分析與優化

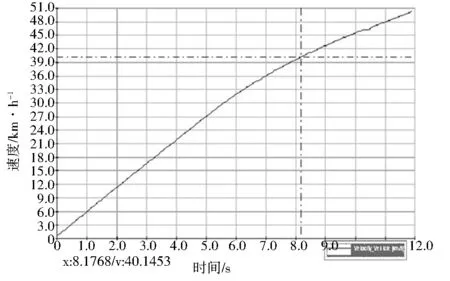

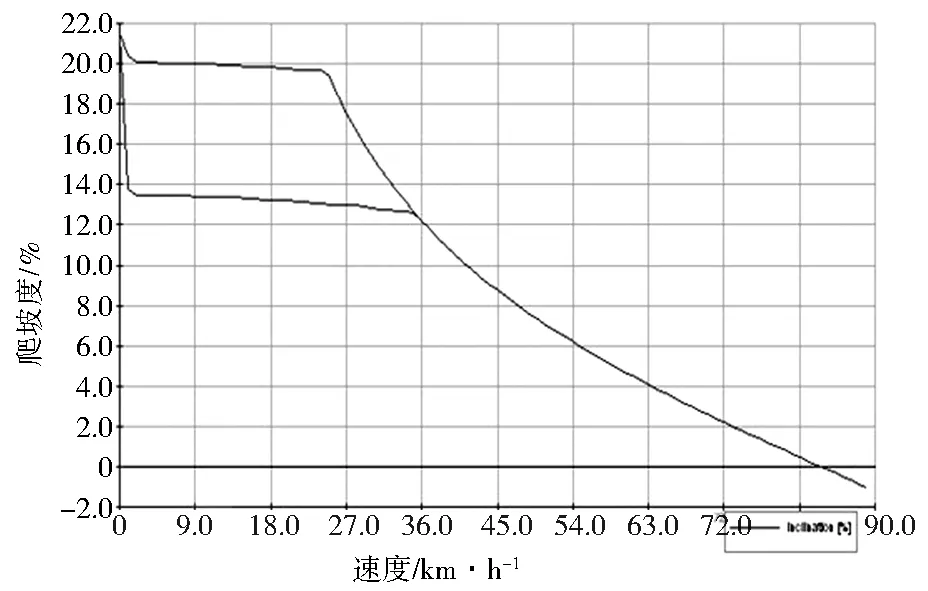

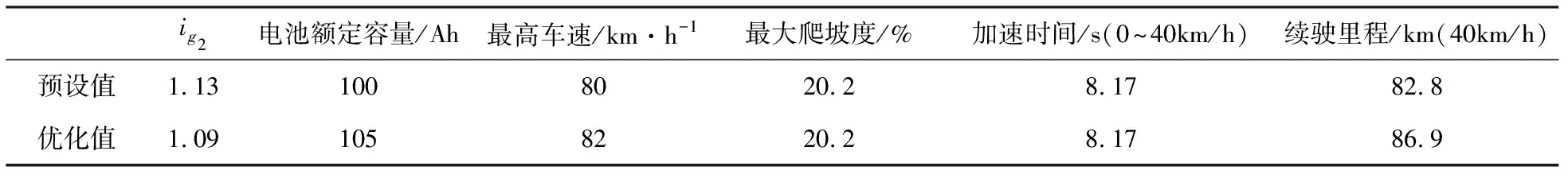

在預設傳動比ig1=1.99;ig2=1.13情況下得到的仿真結果如圖4~5所示.

圖4 加速時間曲線圖(0~40km/h)

圖5 各擋最大爬坡度曲線圖

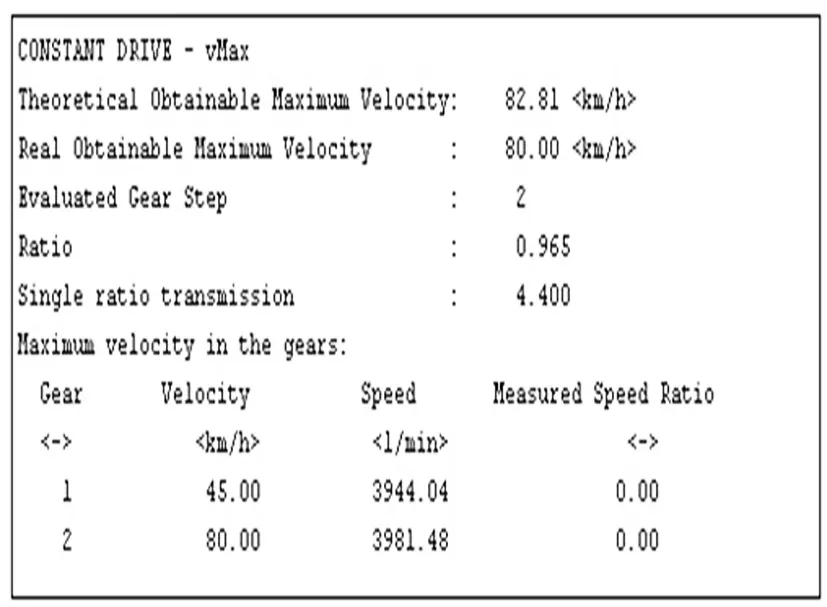

圖6 最高車速結果圖

由圖4~5可知,加速性能和爬坡性能均能滿足設計要求.在固定主減速比的情況下,爬坡性能主要受一檔傳動比值的影響,圖5中,最大爬坡度恰能滿足動力性能要求,因此說明ig1選取值為最優.

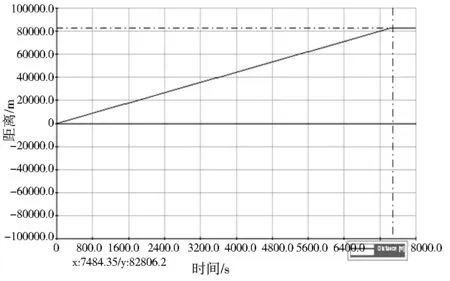

由圖6可知,最高車速雖然能夠滿足動力性能要求,但是存在一定的優化區間.結果中優化系數Ratio是指阻力功率與最高擋最大功率點相交得到的最高車速所對應的傳動比與當前最高檔傳動比的比值.因此,在固定主減速比的情況下,ig2乘以優化系數為二檔傳動比理論最優值.圖7中,續駛里程為82.8km較小于目標值,由于能量守恒理論計算過程中,是在電池保持恒電壓的情況下進行的,而實際電池放電中,電池電壓是在不斷降低的,由此造成了仿真結果略小于理論值.因此需要對蓄電池的額定容量進行優化.二檔傳動比與電池額定容量優化后的仿真結果見表3.

由仿真結果可知,當ig1=1.99;ig2=1.09,電池的額定容量為105Ah時,剛好達到設計目標要求.在設計階段,通過使用Cruise對整車動力傳動系統參數進行優化匹配,不僅提高了整車的性能,而且縮短了設計周期,降低了設計成本,縮短了反饋鏈.

表3 優化后的仿真結果

圖7 續駛里程圖(40km/h)

3 結束語

動力傳動系統是汽車的核心組成部分,對于純電動車來說顯得尤為重要.本設計采用手動變速箱與主減速器結合,實現動力的傳動,由于微型貨車區別于微型轎車,故采用手動檔能快速的提高汽車的動力性能,擴大電動機在高效率區的工作范圍,減少加速時間,延長續駛里程.

本設計通過對唐駿歐鈴ZB1010BEVADA電動貨車進行實例分析,按照動力性能指標選定電動機與電池,并預設傳動比的范圍.結合AVL Cruise 軟件,建立整車仿真模型,通過預設各檔傳動比,添加計算任務進行仿真計算.結果表明:本次設計與仿真優化對純電動車動力系統的匹配具有較強的可行性和合理性,并大大縮減了傳統設計的繁雜驗證優化過程.

[1]余志生.汽車理論[M]. 5版.北京:北京機械工業出版社,2009:30-31.

[2]翟麗,孫逢春.電動轎車機電傳動系統的匹配計算與仿真[J].北京理工大學學報,2007,3(10):869-873.

[3]戴天祿.純電動車傳動系統參數設計及匹配[C]//中國汽車工程學會年會論文集,2011, 2(1):1 283-1 286.

[4]曾虎,黃菊花.純電動汽車的電動機與變速器匹配[J].裝備制造技術刊,2010,12(2):40-42.

[5]朱正禮,殷承良,張建武.基于遺傳算法的純電動汽車動力總成參數優化[J].上海交通大學學報,2004,38(11):1 907-1 972.

[6]常綠.純電動微型汽車動力傳動系參數設計及動力性仿真[J].機械設計與制造,2010(6):43-45.

[7]姬芬竹,高峰.電動汽車驅動電動機與傳動系統的參數匹配[J].華南理工大學報:自然科學版,2006,32(4):33-37.