一種新型窄槽式負壓空心羅拉全聚紡系統

謝春萍,高衛東,劉新金,蘇旭中,朱預坤

(江南大學 紡織服裝學院,江蘇 無錫 214122)

緊密紡又稱集聚紡,是在環錠紡紗的基礎上進行創新改進而發展起來的一種新型紡紗技術[1]。其主要特點是在環錠細紗機牽引裝置前增加1個纖維凝聚區以改善成紗質量[2-4]。關于緊密紡的研究已取得了一些成果[5-8],目前國際上主要有瑞士立達(Rieter)、德國緒森(Sussen)、日本豐田(Toyota)、德國青澤(Zinser)和瑞士卡洛斯(Roscraft)公司的5種不同結構的緊密紡紗系統,其集聚原理基本相同,但在集聚方式上有所不同,前4個為負壓氣流集聚,最后1 個為機械式集聚[9-10]。Sussen 和 Toyota公司的緊密紡裝置集聚區完全曝露,能耗和物耗較高;而Rieter公司的 COM4緊密紡紗系統盡可能實現了負壓的完全利用,因此能耗較低,但需要整機引進,價格昂貴[11];日本 Toyota公司和德國 Zinser公司的也需要整機引進,價格較為昂貴;德國Sussen公司的三羅拉網格圈式緊密紡系統雖然改造成本低,但運行和維護成本較高,機構復雜,網眼及圓孔易堵塞,需經常清潔維護或更換[12]。

針對國內現有緊密紡系統改造成本較高、能耗高的現象,本文介紹一種新型窄槽式負壓空心羅拉緊密紡系統——全聚紡。該系統采用一種大直徑窄槽式負壓空心羅拉,配合相應專件以及吸風系統及其配套組件的整體優化設計,全面提高吸風系統集聚負壓利用效率,可安裝在國產機架上,便于老機改造,在實現負壓氣流完全集聚效果的前提下,降低系統能耗以及改造過程中機物料消耗,從而降低改造成本,提高成紗質量。

1 全聚紡機構裝置簡介

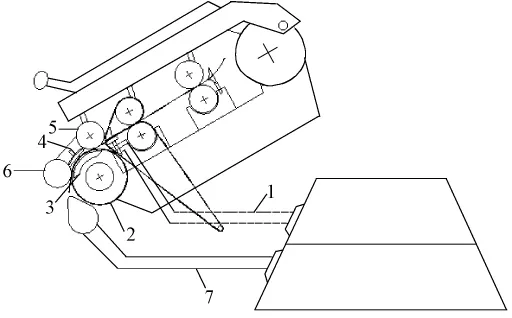

全聚紡裝置是以傳統的環錠紡三羅拉長、短膠圈牽伸裝置為基礎,保留中羅拉,上、下膠圈和后牽伸區機構,將前羅拉替換成直徑為50 mm且表面開有條形窄槽的空心羅拉。機構裝置示意圖如圖1所示。

圖1 全聚紡裝置示意圖Fig.1 Structure of comp lete condensing spinning system

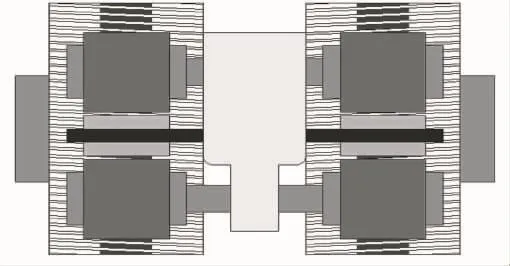

窄槽式負壓空心羅拉結構示意圖如圖2所示。在空心羅拉2的表面,由最前方的輸出阻捻皮輥6和原來的前皮輥5所控制的圓弧區域構成集聚區。在羅拉內部裝有位置固定的吸風組件3,吸風組件通過風道1與細紗機上的中央吸風系統相連。風機開動時產生負壓,在負壓的作用下,集聚區周邊的氣流產生運動,在氣流導向裝置的引導下,氣流穿過溝槽,通過吸風插件被吸入中央吸風系統,在此過程中,集聚區須條中的纖維在氣流的作用下,自上而下,由邊緣到中心向須條內部集聚,縮小須條的寬度使須條保持緊密順直,須條在羅拉表面向前輸送的過程中,其前進速度與羅拉速度保持一致,這樣可減少須條的意外牽伸,盡量滿足“集聚不牽伸”的原則,從而改善成紗結構,提高成紗質量。

圖2 窄槽式負壓空心羅拉結構示意圖Fig.2 Hollow roller with strip groove structure

2 全聚紡集聚區流場模擬

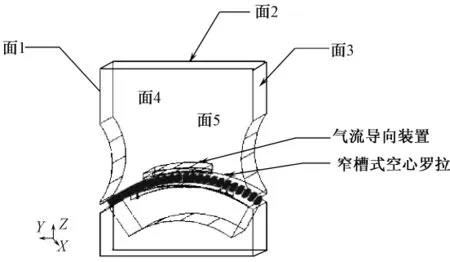

利用AutoCAD繪圖軟件完成全聚紡集聚區三維物理模型的建立,如圖3所示。其中物理模型的尺寸以及相互位置嚴格參照實際系統測量所得數據,條形通槽寬度為0.8 mm,吸風槽寬為3 mm,且緊貼于集聚羅拉內表面。在此基礎上,利用Fluent模擬軟件給出全聚紡系統集聚區流場分布。數值模擬中沒有考慮須條的影響,同時也沒有考慮各個部件自轉所造成的近壁面氣流層的存在。模擬時,設須條的集聚方向為X軸,須條前進方向為Y軸,須條厚度方向為Z軸。為便于比較分析,給出網眼羅拉型緊密紡系統集聚區流場分布。

圖3 全聚紡集聚區三維物理模型Fig.3 Three-dimensional physicalmodel on condensing zone of complete condensing spinning with guiding device

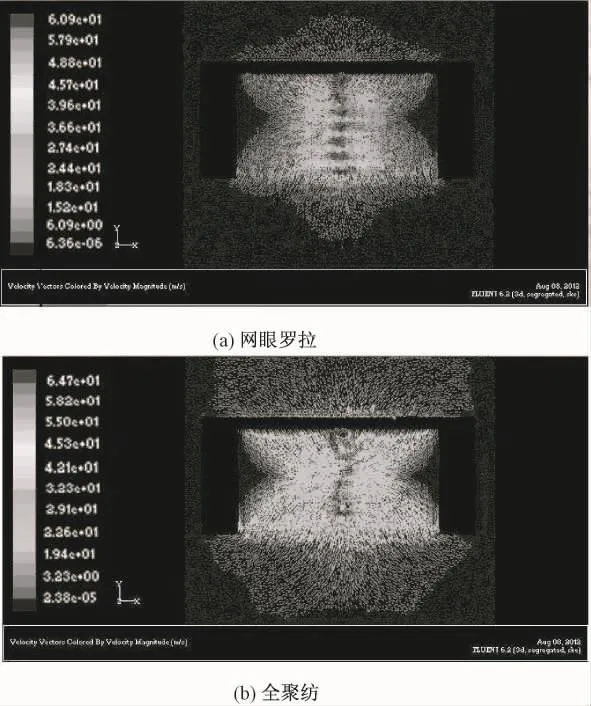

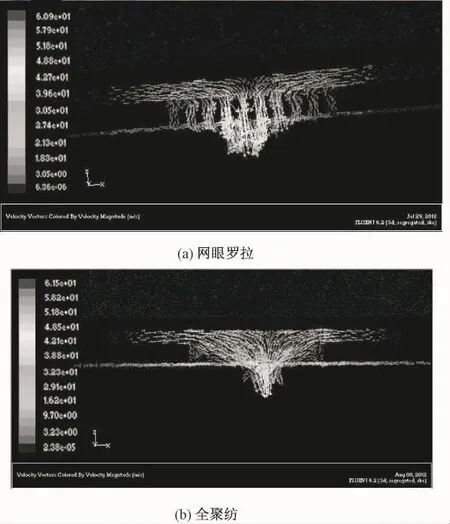

Z軸截面速度流線圖如圖4所示。由圖可知,2種結構的集聚區流場規律類似,氣流均是從須條前進方向的兩側以傾斜角度進風且關于吸風斜槽的中心線對稱,同時氣流在該集聚區截面方向的覆蓋范圍相差不大,但是采用條形通槽空心羅拉的全聚紡系統速度流線更為密集,即氣流在該截面的集聚方向及前進方向的流速較網眼羅拉的大,因此須條能受到更大的集聚作用力。

圖4 Z軸向截面速度流線圖Fig.4 Stream line diagram of flow velocity in Z-axis direction.(a)Hollow roller;(b)Complete condensing spinning system

Y軸向截面速度流線圖如圖5所示。由圖可知,網眼集聚羅拉外表面的氣流基本上平行于須條集聚方向運動,到達吸風槽口位置時,再以一定的傾斜角度流入網眼內;而條形通槽集聚羅拉表面氣流基本上以一定的傾斜角度進入通槽內,實現了懷抱式進風,有利于提高集聚效果。同時,條形通槽外表面的氣流流速略高于網眼,這是因為條形通槽的負壓入口較網眼大,氣流不會被網眼之間的間隙所阻隔。

3 紡紗實驗

3.1 實驗方案

紡紗實驗是在A公司的全聚紡與緒森原裝網格圈緊密紡細紗機、B公司的全聚紡與四羅拉網格圈緊密紡細紗機、C公司的全聚紡與三羅拉、四羅拉網格圈緊密紡細紗機上分別進行,分別紡制精梳純棉紗 JC 11.7 tex、JC 7.4 tex 和 JC 11.7 tex。

圖5 Y軸截面速度流線圖Fig.5 Stream line diagram of flow velocity in Y-axis direction.(a)Hollow roller;(b)Complete condensing spinning system

3.2 測試方法與儀器

對紗線的品質主要是從紗線的毛羽、強力、條干3個方面進行評定的,分別測試紗線的3~9 mm毛羽數、斷裂強力和條干CV值等指標。具體測試儀器如下:毛羽測試儀器,陜西長嶺紡織機電科技有限公司YG172A型紗線毛羽測試儀;強力測試儀器,陜西長嶺紡織機電科技有限公司YG063全自動單紗強力儀;條干測試儀器,陜西長嶺紡織機電科技有限公司YG135G型條干均勻度測試分析儀。測試環境:溫度為(21±2)℃,相對濕度為(65±3)%。測試結果如表1~3所示。

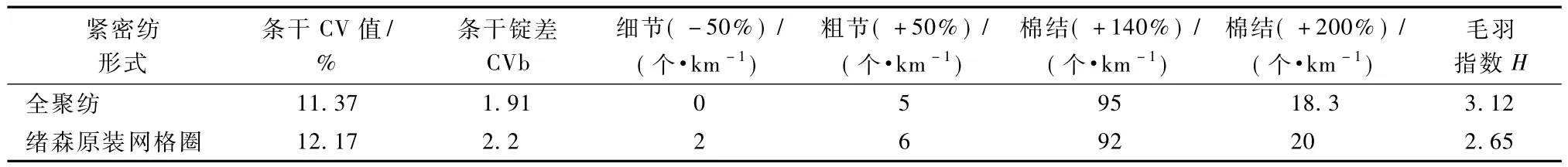

表1 A公司(JC 11.7 tex)Tab.1 A com pany(JC 11.7 tex)

3.3 紗線性能測試結果與分析

從以上對比測試結果可以看出,全聚紡與網格圈式緊密紡相比,其條干水平有所改善,細節、粗節和棉結也都有所減少,3 mm有害毛羽降低效果基本相同,強力略有下降,即其成紗綜合質量比網格圈式緊密紡相對較好。這是由于全聚紡系統采用了大直徑窄槽式負壓空心羅拉,并配合相應專件以及吸風系統及其配套組件的整體優化設計,使得集聚區長度增加為30 mm,非控制區理論上減少到0 mm,實現了真正意義的“全程集聚”,對紗線的集聚效果更好。空心羅拉的直徑為50 mm,通過設計將車面傾角調整為30°,同時設計新的下皮圈銷,使大羅拉直徑時的前區浮游區長度可在11.79~14 mm間調節,對紗線條干的控制更加穩定,全面提高成紗綜合質量。從運行情況看,全聚紡系統在紡紗過程中不易產生因空氣飛花造成的吸孔堵塞現象,無需定時清潔或更換網格圈,改造成本投入后,幾乎沒有易損件的消耗,運轉成本低于網格圈型緊密紡。

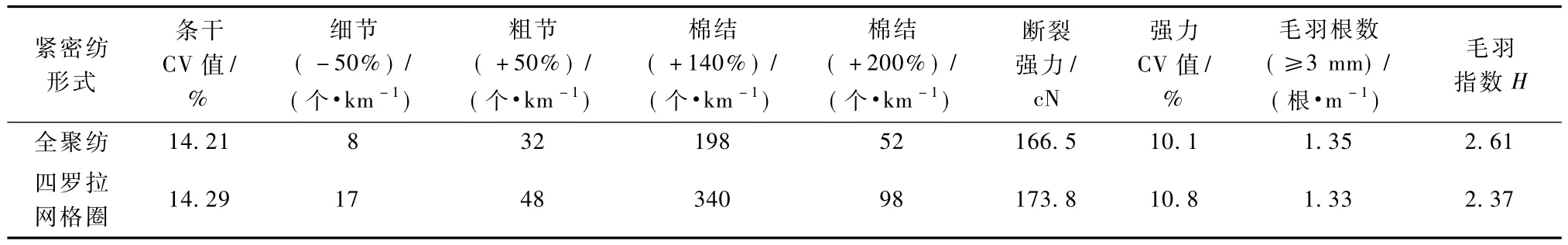

表2 B公司(JC 7.4 tex)Tab.2 B com pany(JC 7.4 tex)

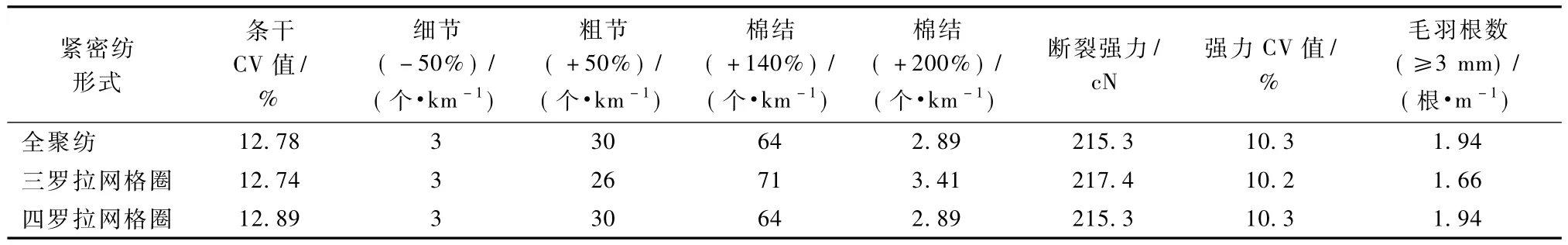

表3 C公司(JC 11.7 tex)Tab.3 C com pany(JC 11.7 tex)

4 全聚紡系統的優勢

1)成紗綜合質量大幅提高。與普通環錠紡裝置相比:在減少3 mm以上有害毛羽的同時保留了豐富的 1、2 mm短毛羽,3 mm以上有害毛羽減少70% ~90%,而1、2 mm短毛羽的保留量接近于環錠紗,改善了成紗條干均勻度,耐磨性增加20% ~50%,同時,條干錠差CVb較其他形式緊密紡更小。

2)改造和維護設備的成本低。采用直徑為50 mm的窄槽式負壓空心羅拉以提高吸風系統負壓集聚效果與利用效率,同時使其轉速減半,有效延長軸承和齒輪壽命、減少機械故障,大幅減少改造中的機物料消耗和系統運行維護成本,使企業細紗機全聚紡改造成本大幅降低。

3)系統運行中的能源消耗低。通過對集聚區流場分布的理論分析以及吸風系統配套組件的整體優化設計,提高吸風系統集聚負壓利用效率,通過對風道的配套設計以實現吸風系統正壓熱尾風的有效再利用,大幅降低系統運行中的能源消耗。

4)適應性強。通過牽伸傳動裝置在國產細紗機上的可移植安裝設計,可適應主流環錠細紗機改造,特別是長車帶自落型式。同時品種適應性更強,采用窄槽式結構空心羅拉取代網眼空心羅拉,對車間環境適應性更好,對原棉的適應性更好,不易堵塞集聚羅拉與吸風組件。

采用直徑為50 mm的前羅拉,將車面傾角調整為30°,配合前區摩擦力界的優化設計(包括重新設計下銷和羅拉高低、進出調節、皮圈鉗口的開口配合)實現大羅拉直徑時的前區浮游區長度可在11.79~14 mm之間調節,提高原料的適應性。

5 結語

研制了一種新型窄槽式負壓空心羅拉緊密紡系統——全聚紡。通過在3家不同紡紗企業進行紡紗實驗與網格圈型緊密紡成紗質量進行全面對比指出:與網格圈式緊密紡相比,全聚紡成紗條干稍好,毛羽減少效果基本相同,強力稍有降低,即成紗綜合質量相對略好。從運行情況看,由于全聚紡采用大直徑窄槽式負壓空心羅拉,并配合相應專件以及吸風系統的整體優化設計,使得該系統在紡紗過程中不易產生吸孔堵塞現象,無需定時清潔或更換網格圈,簡化了管理工作。盡管其改造工作較網格圈式復雜,一次性改造費用較高,但全聚紡取消了網格圈、小齒輪、皮輥盒、引導膠輥及軸承等易損件,可以節省人工、節約配件成本,有效降低系統整體運行維護成本,在運行過程中幾乎沒有易損件的消耗,運行維護成本低于正常的網格圈式緊密紡。因此,全聚紡系統具有一定的使用優勢和推廣價值,能夠為緊密紡技術在我國的大面積推廣起到促進作用。

[1] 趙陽,王驚濤,肖琴,等.緊密紡紗技術工藝研究[J].棉紡織技術,2009,37(4):6-9.ZHAO Yang, WANG Jingtao, XIAO Qin, et al.Processing research of compact spinning technology [J].Cotton Textile Technology,2009,37(4):6 -9.

[2] 劉林兵,高衛東,謝春萍.緊密紡紗系統的分類及性能特點[J].棉紡織技術,2005,33(6):5-8.LIU Linbing, GAO Weidong, XIE Chunping.Assortment and performance speciality of compact spinning system[J].Cotton Textile Technology,2005,33(6):5-8.

[3] 范杰.緊密紡原理及經濟性的分析[J].國外紡織技術,2004(9):6-7.FAN Jie.Theprinciple and economy analysis for Compact Spinning [J].Textile Technology Overseas,2004(9):6-7.

[4] 顏曉青,謝春萍.Elite緊密紡與傳統環錠紡成紗質量對比[J].棉紡織技術,2005(4):32-34.YAN Xiaoqing, XIE Chunping.Comparison on yarn quality between elite compact spinning and traditional ring spinning [J]. Cotton Textile Technology,2005(4):32-34.

[5] 劉連軍,萬興緒.緊密紡技術在EJM l28K型細紗機上的應用[J].上海紡織科技,2006,34(4):23-24.LIU Lianjun,WAN Xuxing.Application practice of compact spinning technology on EJM 128K spinning frame[J].Shanghai Textile Science & Technology,2006,34(4):23-24.

[6] 張貴.緊密紡集聚羅拉關鍵部位制造的探究[J].江蘇紡織,2011(3):49-50.ZHANG Gui.The research on manufacture of agglomeration roller of compact spinning system [J].Jiangsu Textile,2011(3):49-50.

[7] 朱鵬,倪遠.緊密紡紗氣動凝聚結構的研究[J].棉紡織技術,2008,36(11):18-21.ZHU Peng, NI Yuan. Research of pneumatic condensation structure in compact spinning[J].Cotton Textile Technology,2008,36(11):18-21.

[8] 周曄珺,謝春萍.緊密紡紗裝置在國產環錠紡設備上的改造及生產實踐[J].江蘇紡織,2005(10):8-9.ZHOU Yejun,XIE Chunping.The compact spinning transformation on ring spinning frame[J].Jiangsu Textile,2005(10):8-9.

[9] 朱克榮.負壓式緊密紡紗經濟效益淺析[J].棉紡織技術,2008,36(10):42-44.ZHU Kerong.Economic benefit discussion of negative pressure compact spinning [J]. Cotton Textile Technology,2008,36(10):42-44.

[10] 高娜.幾種緊密紡裝置使用情況對比[J].上海紡織科技,2010,38(8):49-51.GAO Na.The use comparison of several compact spinning devices[J].Shanghai Textile Science &Technology,2010,38(8):49-51.

[11] 楊志清.不同類型緊密紡的紡紗效果及經濟效益[J].紡織導報,2012,1(1):71-73.YANG Zhiqing.Effects and economic efficiency of various compact spinning solutions[J].China Textile Leader,2012(1):71 - 73.

[12] 李奎華,狄劍鋒.緊密紡紗的發展優勢及存在問題[J].紡織導報,2005(4):54-57.LIKuihua,DI Jianfeng.Compact spinning:advantages and existing problems [J]. China Textile Leader,2005(4):54-57.