短纖維紡紗技術的發展概述及關鍵特征解析

夏治剛,徐衛林,葉汶祥

(1.武漢紡織大學 紡織科學與工程學院,湖北 武漢 430200;2.武漢紡織大學 新型紡織材料綠色加工及其功能化教育部重點實驗室,湖北 武漢 430073)

短纖維紡紗技術是經過一系列機械作用將無序、散亂的纖維原料加工成具有一定趨向、抱合和線密度的線性集合體,為纖維原料制成片狀或立體織物提供有力保證。短纖維紡紗方法很多,主要有環錠紡、轉杯紡、渦流紡等。本文從技術發展的角度介紹環錠紡、轉杯紡和渦流紡技術原理,分析各技術局限性和不足,概述針對突破局限性產生的技術發展,總結紡紗成型技術發展動因、發展途徑以及發展現狀;以此為基礎,對技術的進一步發展做出新展望。

1 環錠紡紗技術原理與發展

1.1 環錠紡紗技術原理

環錠紡技術屬于握持端紡紗。環錠紡紗過程中,紗管卷繞紗線時,帶動鋼絲圈繞鋼領進行回轉,對紗條進行加捻[1](見圖1)。捻度經導紗鉤自下而上傳遞到紡紗三角區,對前羅拉鉗口輸出的扁帶狀纖維須條進行加捻,使得須條內短纖維發生轉移并相互抱合形成連續紗線[2]。環錠纖維須條成紗時的纖維轉移機制為:幾何作用[3-4]和張力作用[5-8]。幾何機制是指扁帶狀纖維須條在加捻作用下發生圈捻效應,使須條內纖維發生內外轉移。環錠加捻時,上傳捻回經導紗鉤時受到“捻陷”作用[9],致使剛出前羅拉鉗口的加捻須條形成1個“加捻三角區”。纖維張力轉移是指加捻三角區外部邊緣纖維紡紗張力大,三角區內部纖維張力小,內外纖維會發生自調平衡,外部纖維向內轉移,內部纖維向外轉移。一般情況下,1根纖維會在紗線內部轉移許多次。

圖1 環錠紡紗的細紗加捻過程Fig.1 Twisting during ring spinning process

1.2 環錠紡紗技術發展

紗線毛羽、強度和條干均勻度是紡織企業最為關注的紗線指標,直接決定紗線品質。環錠紡紗過程中紗條力學性能控制不當,就會導致毛羽大幅產生。紗線毛羽過多,導致紗線條干惡化[10],強度明顯下降[11],且毛羽增多會增加紡紗卷繞,加捻耗能[12],特別是長度大于3 mm的有害毛羽,直接導致紗線織造時摩擦力過大、開口不清、織物易起毛起球[13],甚至織物染色后色差大[14]等一系列的問題。

1.2.1 環錠紡工藝的優化及發展

優化普通環錠紡紗工藝能在一定程度上降低紗線毛羽,提高成紗品質。針對普通環錠紗工藝優化的研究首先是從加捻部件鋼領和鋼絲圈開始[15-16];研究結果表明,紡制不同支數紗線需配置相應鋼絲圈,以確保紡紗質量。粗紗牽伸影響紗線品質,研究不同牽伸系統為提高紡紗品質提供技術參考。牽伸系統中,纖維須條的控制可通過改變牽伸力度實現[17-18];粗紗所需的最大牽伸力與所牽伸須條纖維之間的摩擦性能有關,纖維間摩擦較大的須條所需的最大牽伸力高[19]。在棉紡主牽伸區加裝集合器,可加強對牽伸區須條控制,防止須條過度隨機運動形成牽伸不勻;但需避免集合寬度小于須條所需凝聚寬度,否則會造成紗線條干惡化[20]。由于牽伸工藝影響環錠紡紗質量[21-24],改進細紗牽伸系統是提高環錠紡紗質量的一個有效途徑。CHENG等[25]對環錠細紗牽伸系統進行改進,Wang等[26-27]對毛紡環錠細紗牽伸系統改進,結果表明,改進的牽伸系統能改善紗條牽伸效率,提高紡紗品質。

1.2.2 環錠紡新技術的引進及發展

新型紗線成型技術研究及其裝備研制對促進環錠紡技術的進步具有重要意義。

集聚紡紗技術[28]是通過對環錠紡紗三角區纖維須條進行集聚來減小或消除加捻三角區,有效控制須條邊緣纖維加捻成紗,大幅降低環錠紗線毛羽的新型紡紗方法。目前主要采用負壓氣流[29-31]或機械溝槽[32]2種方式對環錠紡紗三角區須條進行集聚,其中負壓氣流集聚技術發展成熟,市場常見緊密紡儀器有Zinser公司的 CompACT3、Rieter公司的K44(Com4)和 Suessen 公司的 Elite等[33];機械溝槽式緊密紡裝置紡紗穩定性較差,目前還未大規模推廣使用。研究表明[29-31,34],與普通環錠紗線相比,集聚紡紗線毛羽較低,強度較高,耐磨性好。

賽絡紡[35-37]是采用雙根粗紗以一定間距平行喂入細紗機同一牽伸機構中進行同時牽伸,從前羅拉鉗口輸出2股須條,在環錠加捻作用下預加捻、再并捻成紗。研究[38-40]發現,在一定范圍內,須條間距較大所紡紗線強度較高、毛羽較少、耐磨性較好。以賽絡紡技術為基礎,澳大利亞聯邦工業與科學研究院、新西蘭羊毛研究所和國際羊毛局進行合作,研發出索羅紡(Solo-spun),又稱分束紡。該方法是通過在普通環錠細紗機前羅拉的下方加裝分束羅拉,將前羅拉鉗口輸出的纖維須條劈分成3~5束纖維條后再進行加捻成紗[41]。分束紡紗時,紗條纖維存在3種運動:纖維束的自加捻、纖維束間的混纖、纖維束間的并捻。正是分束紡有“多股須條先加捻再并捻”的特點,使得成紗毛羽降低、紗線強度增大、耐磨性能改善[42]。

氣流包纏環錠紡紗技術是在環錠紡紗段采用相應的有效裝置形成渦旋氣流,將紡紗段紗條外露毛羽重新纏繞到紗體上,以達到降低紗線毛羽的目的。氣 流 包 纏 環 錠 紡 紗 包 括 噴 氣 式[43-44](jet-ring spinning)和吸氣式[45](air-suction ring spinning)2 種實現方法,實踐[43-45]證明,氣流包纏環錠紡紗技術能有效降低紗線毛羽。

扭妥紡技術[46]采用在環錠紡紗段加裝假捻裝置,增強捻度在加捻三角區纖維須條上的分布,解決普通紡紗弱捻三角區加捻力度不足的問題,實踐[47-48]證明,扭妥紡不但降低紗線毛羽,而且能夠降低紗線扭矩,提高紗線強度。

1.2.3 新型環錠紡紗技術特點

新型環錠紡紗技術的共同點在于:在常規紡紗溫濕度(溫度20~25℃,相對濕度 50% ~60%)環境下,采用優化握持加捻作用力的方法增強紡紗過程中的纖維控制,實現降低紗線毛羽的目的,只是不同新型紡紗方法所采取的具體途徑有所不同。集聚紡主要是利用負壓氣流和機械溝槽聚集纖維須條,有效加強對紡紗須條邊緣纖維的控制;賽絡紡和分束紡是通過改變成紗三角區纖維須條幾何形狀,對分股須條預加捻度再并捻;氣流包纏環錠紡是采用渦旋氣流,強制將紡紗段外露纖維頭端重新捻入或纏繞在紗條上;扭妥紡則采用假捻裝置進行助捻的方式,在較低捻度紡紗時故意調大成紗三角區須條捻度,優化紡紗過程中捻度分布,有效增加成紗所需扭力,控制纖維優良成紗。因此,環錠紡紗技術發展的主要特征是以進一步提高成紗品質為主線。

上述新型紡紗技術各有局限和不足:其中賽絡紡成紗三角區單根須條上捻度分布較少,紡紗過程易斷頭,且一般情況下2根須條不同時斷裂,出現單股須條繼續紡紗現象,紗線品質差異大,后續處理工作繁雜;緊密紡和氣流包纏環錠紡紗裝備復雜,紡紗過程消耗大量負壓氣流,安裝和運行成本昂貴[49];負壓吸風管網眼易堵塞,維護成本高,因此集聚紡技術似乎成了一種高耗能的環錠紡紗方法。集聚紡技術對高剛度、高彈性卷曲的纖維集聚紡紗效果并不明顯。扭妥紡紗技術主要用于生產針織紗,產品適應范圍較窄。

1.3 環錠紡紗技術優勢和局限性

環錠紡紗屬于握持端紡紗,對纖維成型控制力優良,經過不斷的研究改進,進一步提高了紗線質量。因此環錠紡紗技術具有原料適應性強,成紗結構緊密,成紗強力高的優勢。由于環錠紡加捻和卷繞同時進行,紡紗速度受到細紗卷裝限制;雖然近年來行業內不斷加強細紗長車、自動落紗等技術研究,但是環錠紡紗速度和加捻效率沒有發生巨大改進,紡紗錠速一直維持在15 000~20 000 r/min范圍內。

2 轉杯紡紗技術原理與發展

2.1 轉杯紡紗技術原理

針對環錠紡紗速度受到細紗卷裝限制,紡紗速度較低[50]的致命問題,轉杯紡紗技術應運而生。轉杯紡紗技術屬于自由端紡紗,其紡紗原理是:棉條經給棉羅拉喂入輸棉羅拉,將纖維梳理成平行排列的單纖維狀態;平行排列的纖維經過輸纖維通道進入轉杯,被輸送到轉杯錐面內壁上,并滑入轉杯的凝聚槽;纖維在紡杯中加速到120~220 m/s的速度時,形成1束纖維條;紗線的加捻是由紗線傾斜的另一端繞紗線本身或紡杯軸線旋轉而完成,紗線的旋轉加捻使轉杯凝聚槽內的纖維抱合在一起;加捻后的紗線經引紗管引出[51](見圖2),經導紗和卷取裝置繞成筒紗[52]。由于轉杯紡紗技術紗線加捻和卷繞分開進行,與環錠紡紗相比,紡紗速度大幅提升[53]。表1為環錠紡紗和轉杯紡紗速度的比較。

圖2 轉杯紡紗技術特征Fig.2 Main features of rotor spinning system

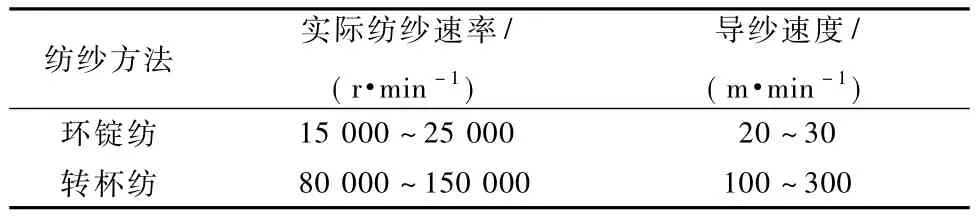

表1 環錠紡紗和轉杯紡紗速度的比較Tab 1 Rate com parison between ring spinning and rotor spinning

2.2 轉杯紡紗技術的發展

高速、高品質和自動化一直是紡紗技術發展的方向,轉杯紡紗技術經過發展,不斷將其高速、自動化等優點向更高層次提升。

2.2.1 轉杯紡紗設備的改進及發展

1965年捷克研制出第1臺轉杯紡樣機,1967年制造出第1臺可工業化生產的BD200型轉杯紡紗機[54]。隨后,轉杯紡呈現快速發展態勢:1978年轉杯紡占世界棉紡總量的1.6%,僅1985年其所占比例就上升到4.56%[55]。轉杯紡紗機發展歷程大致有3個階段[56]:第1階段的轉杯速度較低,一般在30 000~40 000 r/min,轉杯頭距和紗線卷裝都較小,無排雜裝置,自動化水平較低;第2階段的轉杯速度達到50 000~70 000 r/min,轉杯頭距和紗線卷裝都增大,增加了排雜裝置,自動化水平提高,代表機型有日本 Toyoda公司的 HS5T型、HS6T型、HSL6T型,德國 Ingolstadt公司的 RU11型,捷克Elitex公司的BD200RN型、BD200SN型,瑞士 Rieter公司的M1/1型,德國Schlafhorst公司的Autocoro型等;20世紀80年代開始生產第3代轉杯紡紗機,其特點是自動化程度高、具有自動偵測質量、斷頭自停、自動接頭、自動落紗、自動打底紗、張力控制、速度自顯示、自動防火報警等功能,例如Schlafhorst公司的 Autocoro-312 型、Autocoro-360 型,Ingolstadt公司的 R20型、R40型,捷克 Basetex公司的 BT902型、BT903型、BT905型,捷克 Elitex公司的 BD-D30型、BD-D310 型、BD-D320 型、BD-D330 型,轉杯速度均高達90 000 r/m in以上,R40 型、Autocoro-312型、Autocoro-360 型 等 轉 杯 速 度 最 高 可 達150 000 r/m in。

2.2.2 轉杯紡紗工藝的優化促發展

對纖維條進行優異分梳和除雜是生產高品質轉杯紗的關鍵[57],一般情況下轉杯速度越快、轉杯直徑越大,越易造成包纏纖維聚集成棉結,紗線條干指標顯著惡化[58];因子分析法已被用來考察各轉杯紡機器參數(包括轉杯速度、轉杯型號、阻捻盤型號、轉杯底部壓力、線密度、捻度)對成紗質量的影響[59-62]。這些研究為優化轉杯紡紗工藝參數,生產高品質轉杯紗線提供參考。

2.2.3 采用多組分復合紡紗法促發展

轉杯紡紗線結構內緊外松,纖維強力利用率不夠,因此轉杯紗最主要的缺點是斷裂強度低[63]。人造長絲結構均勻,強力高,被廣泛用于增強紗線強力,采用長絲復合紡紗的方式可有效提高轉杯紗線強度。

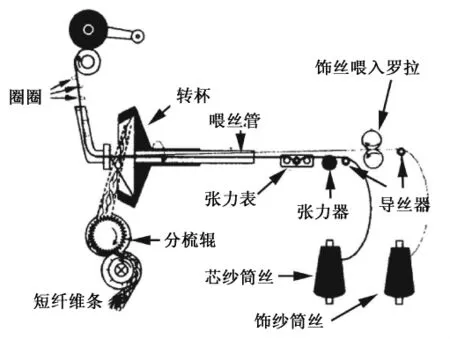

短纖維與長絲進行轉杯復合紡紗的方式有3 種:包纏[54];包芯[64];包纏 包芯[65]法。其中長絲包纏轉杯短纖紗體表面,所得紗線耐磨性非常高;包芯是保證轉杯短纖紗外觀情況下增強紗線強度;包纏 包芯法則可用于生產花式紗線。如圖3所示,采用張力器調節喂入飾紗和芯紗長絲張力,在轉杯內與短纖維進行復合成紗,紗線表面產生圈圈效果。

圖3 轉杯紡紗技術生產圈圈紗Fig.3 Producing loop yarn via rotor spinning system

2.2.4 轉杯紡紗技術的發展特點分析

與環錠紡紗相比,轉杯紡紗的優勢在于實現了纖維條的快速、短流程、自動化紡紗。然而,轉杯紡紡紗技術在高品質、超高支紡紗發展方面不及環錠紡,至今仍未突破短纖維轉杯紡紗高支、高強、高光潔紗線的局限。

3 渦流紡紗技術原理與發展

針對環錠紡無法實現高速、短流程、自動化生產,轉杯紡無法實現高支、高強、高光潔紗線生產的問題,渦流紡紗技術應運而生,一定程度上突破了上述紡紗局限,緩解了技術矛盾。

3.1 渦流紡紗技術原理

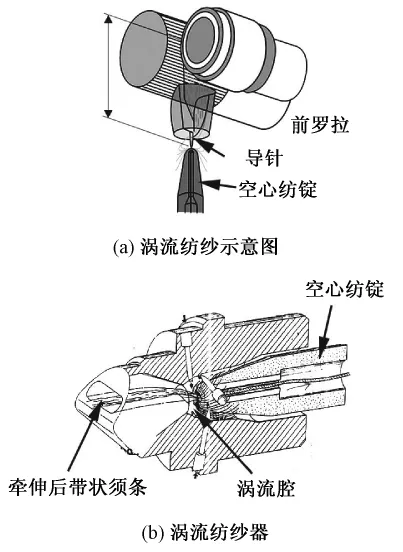

渦流紡紗技術是由日本村田(Murata)公司以噴氣紡紗技術為基礎研發而來[66-68]:在 1個單獨渦流腔體內(見圖4),通入的氣流與渦流腔的中心軸線有1個動量矩,在渦流腔內形成渦流;也可借助1組螺旋形導向片使引入腔內的空氣形成渦流。高速回轉的渦流沿渦流腔軸向運動,與切向通道送入的纖維流同向回轉,達到軸向平衡。在平衡位置上渦流推動自由端紗尾作環形高速回轉加捻,此時不斷喂入的纖維與運動著的紗尾相遇凝聚到紗尾上,紗條即連續加捻成紗。所紡紗線經一對輸出羅拉積極輸出,最終通過往復導紗器繞成筒紗。

圖4 渦流紡紗技術原理圖Fig.4 Vortex spinning princip le.(a)Illustration of vortex spinning;(b)Vortex spinner

3.2 渦流紡紗技術的發展

MVS810型渦流紡紗機是由日本村田(Murata)公司在噴氣紡的基礎上研制而來,并于1997年在大阪世界紡機展(OTEMAS'97)上推出。在此基礎上更新的 MVS81T用于雙股須條渦流紡紗[69-70]。之后,村田推出了MVS851型渦流紡紗機。與以往紡紗機不同,該款紡紗機不能用于紡制嵌芯紗(core yarn),但紡紗機上配備空氣捻接器,實現了自動紡紗。經過改進,2003年村田公司推出MVS861,紡紗速度高達450 m/m in。MVS851和 MVS861因具備空氣捻接、自動紡紗特征,被定義為第2代渦流紡紗機。2011年村田公司推出第3代渦流紡紗機MVS870,其特點是強調價值、優勢和通用性。

3.3 渦流紡紗技術優勢和局限性

首先,渦流紡優勢在于其所紡紗線具有環錠紗的外觀結構[71],且毛羽比環錠紗要少[72],紗線耐磨性也較高[73-74],渦流紡紗線強力明顯高于轉杯紗,而低于環錠紗[50,75],渦流紗體中纖維堆砌密度低[76],壓縮回彈性優異[50]。另一方面,渦流紡紗技術裝備具備且超過轉杯紡紗技術裝備的紡紗速度、自動化程度等[77]。

研究表明[78-79]:現行渦流紡紗設備更利于紡制低支紗,特別是抱合力較大的滌綸短纖維的渦流紡成紗。然而對于純棉、羊毛和苧麻等抱合力較差的纖維,渦流成紗性能較差[80]。渦流紡也屬于自由端紡紗,高支紗紡制過程中須條纖維含量較少時,易出現加捻抱合力不足,紡紗斷頭率高,甚至無法紡紗。因此,渦流紡技術適用范圍受到纖維種類、紗線品種等因素的限制。

4 短纖紡技術發展展望

環錠紡技術發展主要是圍繞提高紗線品質,解決紗線毛羽、扭矩、高支紗等難題進行創新,充分運用了集聚、氣流包纏、分束、助捻等功能方式,與普通環錠紡紗技術有機組合,強化對紡紗過程中纖維紗條的成型控制,形成了緊密紡、氣流環錠包纏紡、賽絡紡、纜型紡和扭妥紡等新型環錠紡紗技術。然而各新型環錠紡紗技術有各自適用范圍和適用環境,仍未突破各種原料、紗支、環境等條件的限制,實施普適性紡紗。新型環錠紡紗技術是基于普通環錠紡紗加捻、卷繞原理,未改變傳統環錠紡紗加捻、卷繞同時進行的根本特征,仍無法突破環錠紡速度瓶頸。

針對環錠紡紗技術發展的原料普適性瓶頸問題,建議加強影響纖維原料性能的因素和機制研究,結合纖維在線成型力學及其控制研究,努力從克服纖維本身紡紗不利因素的角度,在線提升紡織纖維的成紗性能[81],找到適用于各種纖維原料進行環錠高品質成紗的新途徑。針對環錠紡紗加捻和卷繞同時進行而限制紡紗速度的問題,建議研究握持加捻途徑,豐富握持加捻新方案設計,為形成超高速握持紡紗新技術積累和奠定基礎。

轉杯紡和渦流紡主要是圍繞超高速、全自動等紡紗特征進行技術創新和發展,已實現短纖維須條的短流程高效成紗;特別是渦流紡紗技術,還徹底解決了紗線毛羽問題,生產出光潔的紗線。然而,自由端紡紗受原理限制,成紗過程中纖維內外轉移和相互抱合不足,紡紗強力較低,仍無法滿足高支、超高支紗線的生產。

針對自由端紡紗出現的瓶頸限制,建議采用多功能技術組合、多組分原料復合的途徑,有效協同自由端紡紗特點和優勢,進行組合式創新,尋找原料握持加捻和自由端加捻協同復合運作的新思路、新方法。

5 結論

本文通過介紹環錠紡、轉杯紡和渦流紡紡紗原理,分析技術局限性和不足,認為追求高效、節能、高品質成紗是短纖維紡紗技術發展的最主要動因。從

工藝優化、裝備改進、多技術滲透組合的角度,概述包括環錠紡、轉杯紡、渦流紡等短纖維紡紗技術的發展,目前,集聚、氣流包纏、分束、助捻等功能方式已充分運用,采用新技術進一步提高紗線品質是環錠紡紗技術發展的主要特征,超高速紡紗仍舊是環錠紡紗技術未解決的瓶頸問題;轉杯紡和渦流紡主要是圍繞超高速、全自動等進行技術創新和發展,二者都未突破高支、超高支紗線生產的瓶頸問題。針對環錠紡、轉杯紡和渦流紡技術發展特點和遇到的瓶頸問題,提出改善纖維原料性能,充分發揮多功能技術組合和多組分原料復合,推動短纖維紡紗技術的進一步發展和完善。Fibers and Polymers,2011,12(4):534-540.

參考文獻:

[1] BOOTH J E.Textile Mathematics[M].Manchester:The Textile Institute,1975:333-350.

[2] HEARLE J W S,GUPTA B S,MERCHANT V B.Migration of fibers in yarns:partⅠ:characterization and idealization of migration behavior[J].Textile Res J,1965,35(4):329-334.

[3] GUPTA B S.Fiber migration in staple yarns:partⅡ:the geometric mechanism of fiber migration and the influence of roving and drafting variables [J].Textile Res J,1970,40(1):15-24.

[4] HEARLE J W S,BOSE O N.Migration of fibers in yarns:partⅡ: a geometrical explanation of migration [J].Textile Res J,1965,35(8):693 -699.

[5] MORTON W E.The arrangement of fibres in single yarns[J].Textile Res J,1956,26(5):325 - 331.

[6] DOGU I.The distribution of transverse pressure in a twisted yarn allowing for the fibermigration and variation of fiber packing density [J].Textile Res J,1972,42(12):726-733.

[7] GUPA B S.Fibermigration in stap le yarns:part III:an analysis of migration force and the influence of the variables in yarn structure [J].Textile Res J,1972,42(3):181-196.

[8] HEARLE JW S,GUPTA B S,GOSWAMI B C.The migration of fibers in yarns:partⅤ:the combination of mechanisms of migration [J].Textile Res J,1965,35(11):972-978.

[9] SUBRAMANNIAN T A,SALHOTRA K R,BHADURI S N.Twist flow in ring spinning [J].Textile Res J,1967,37(3):195-204.

[10] XIA Z,WANG H,WANG X,et al.A study on the relationship between irregularity and hairiness of spun yarns[J].Textile Res J,2011,81(3),273– 279.

[11] XIA Z,WANG X,YE W,et al.Effect of repeated winding on carded ring cotton yarn properties[J].

[12] CHANG L,TANG Z X,WANG X.Effect of yarn hairiness on energy consumption in rotating a ring-spun uarn package [J].Textile Res J,2003,73(11):949-954.

[13] BELTRAN R, WANG L, WANG X.A controlled experiment on yarn hairiness and fabric pilling[J].Textile Res J,2007,77(3):179 -183.

[14] KRETZSCHMAR S D,?zgüney A T,?z?elik G,et al.The comparison of cotton knitted fabric properties made of compact and conventional ring yarns before and after the dyeing process[J].Textile Res J,2007,77(4):233-241.

[15] FUJINO K,SHIMOTSUMA Y.Studies on spinning rings and travellers[J].Textile Res J,1955,25(9):799-811.

[16] CRANK J,WHITMORE D.The influence of friction and traveller weight in ring spinning[J].Textile Res J,1954,24(11):1006-1010.

[17] KOUKICHIY,M ICHIO K.A study on the acceleratedpoint distribution of floating fibers drafting processes[J].Journal of the Textile Machinery Society of Japan,1975,21(4):95-102.

[18] GRAHAM J S,BRAGG C K.Effect of spinning draft parameters on cotton drafting efficiency[J].Textile Res J,1975,45(7):515-520.

[19] SU C,FANG J.Optimum drafting conditions of noncircular polyester and cotton blend yarns[J].Textile Res J,2006,76(6):441-447.

[20] HASSEN M B, SAKLI F, SINOIMERI A, et al.Experimental study of a high drafting system in cotton spinning[J].Textile Res J,2003,73(1):55 -58.

[21] SU C,LO K.Optimum drafting conditions of fine-denier polyester spun yarn [J].Textile Res J,2000,70(2):93-97.

[22] SU C,FANG J.Optimum drafting conditions of noncircular polyester and cotton blend Yarns[J].Textile Res J,2006,76(6):441-447.

[23] ISHTIAQUE SM,DAS A,NIVOGIR.Optim ization of fiber friction,top arm pressure and roller setting at various drafting stages [J].Textile Res J,2006,76(12):913-921.

[24] SU C,FANG J.Fine count yarn spun with a high draft ratio[J].Textile Res J,2004,74(2):123 -126.

[25] CHEN K,HUANG C,CHEN S,et al.Developing a new drafting system for ring spinning machines[J].Textile Res J,2000,70(2):154-160.

[26] WANG X,KHAN Z A.Mohair fibre drafting in ring spinning:part I:pinned apron [J].JText Inst,2000,91(1):16-20.

[27] KHAN Z A,WANG X.Mohair fibre drafting in ring spinning:part II:pinned roller[J].JText Inst,2000,91(1):21-27.

[28] KRIFA M,ETHRIDGE M D.Compact spinning effect on cotton yarn quality: interactions with fiber characteristics [J].Textile Res J,2006,76(5):388-399.

[29] XUE W, WEI M, ZHANG N, et al.Numerical simulation on the condensing effect of suction slot in compact spinning with lattice apron [J].J Text Inst,2012,103(10):1116-1126.

[30] ZOU Z Y,ZHU Y D,HUA Z H,et al.Studies of flexible fiber trajectory and its pneumatic condensing mechanism in compact spinning with lattice apron[J].Textile Res J,2010,80(8):712-719.

[31] ZHANG X,ZOU Z,CHENG L.Numerical study of the three-dimensional flow field in compact spinning with inspiratory Groove [J].Textile Res J,2010,80(1):84-92.

[32] BECEREN Y,NERGISB U.Comparison of the effect of cotton yarns produced by new, modified and conventional spinning systems on yarn and knitted fabric performance[J].Textile Res J,2008,78(4):297 -303.

[33] G?KTEPE F,DEMET Y,?ZER G.A comparison of compact yarn properties produced on different systems[J].Textile Res J,2006,76(3):226 - 234.

[34] KILIC G B,SüLAR V.Frictional properties of cotton-Tencel yarns spun in different spinning systems[J].Textile Res J,2012,82(8):755-565.

[35]ī?ˇGLU Hī,KIRE?CI A.Investigation of the fastness properties and color values of cotton fabrics knitted from ring spun and sirospun [J]. J Text Inst, 2011,102(2):114-119.

[36] SOLTANIP,JOHARI M S.A study on siro-,solo-,compact-,and conventional ring-spun yarns:part Ⅱ:yarn strength with relation to physical and structural properties of yarns[J].J Text Inst,2012,103(9):921-930.

[37] XIA Z,WANG X,YE W,et al.Fiber trapping comparison of embeddable and locatable spinning with sirofil and siro core-spinning with flute pipe air suction[J].Textile Res J,2012,82(12):1255 -1262.

[38] LIU W Y,HUANG T Y,LIH M,et al.Stability and control of the convergence point for two-strand yarn spinning[J].J Text Inst,2012,103(11):1228 -1233.

[39] LIU S,DAI J,JIA H,et al.Effect of sirospun spinning with a press bar top pin on qualities of flax/cotton blend yarn[J].Textile Res J,2012,82(10):985 -993.

[40] SUBRAMANIAM V, NATARAJAN K S.Frictional properties of siro spun yarns[J].J Text Inst,2007,98(3):289-292.

[41] CHENG L, FU P, YU X.Relationship between hairiness and the twisting principles of solospun and ring spun yarns[J].Textile Res J,2004,74(9):763 -766.

[42] POURAHMAD A,JOHARRI M S.Comparison of the properties of ring,solo,and siro core-spun yarns[J].J Text Inst,2011,102(6):540-547.

[43] YILMAZ D,USAL M R.A comparison of compact-jet and conventional ring-spun yarns [J].Textile Res J,2011,81(5):459-470.

[44] YILMAZ D,USALM R.Improvement in yarn hairiness by the siro-jet spinning method [J].2013, DOI:10.1177/0040517512471748.

[45] JEON B S.Effect of an air-suction nozzle on yarn Hairiness and quality [J]. Textile Res J, 2000,70(11):1019–1024.

[46] XU B G,TAO X M.Techniques for torque modification of singles ring spun yarns[J].Textile Res J,2008,78(10):869-879.

[47] FENG J,XU B G,TAO X M.Systematic investigation and optimization of fine cotton yarns produced in a modified ring spinning system using statistical methods[J].Textile Res J,2013,83(3):238 - 248.

[48] GUO Y, TAO XM, XU BG, et al. Structural characteristics of low torque and ring spun yarns[J].Textile Res J,2011,81(8):778-790.

[49]NIKOLIC'M,STIEPANOVIˇC Z,LESJAK F,et al.Compact spinning for improved quality of ring-spun yarns[J].Fibers& Textiles in Eastern Europe,2011,11(4):30-35.

[50] SOE A K,TAKAHASHI M,NAKAJIMA M,et al.Structure and properties of MVS yarn in comparison with ring yarn and open-end rotor spun yarns [J].Textile Res J,2004,74(9):819-826.

[51] LAWRENCE C A. Advances in Yarn Spinning Technology[M]. Sawston: Woodhead Publishing Limited,2010:262.

[52] LORD P R.Handbook of Yarn Production:Technology,Science and Economics[M].Sawston:Woodhead Publishing Limited,2003:185-187.

[53] GORDON S, HSIEH Y L. Cotton: Science and Technology[M].Manchester:The Textile Institute,2007:253-254.

[54] LAWRENCE C A,CHEN K Z.Textile Progress Rotor-Spinning[M]. Manchester: The Textile Institute,1984:5,62.

[55] 狄劍鋒,王瑞.轉杯紡、摩擦紡和噴氣紡的技術分析和發展趨向[J].天津紡織工學院學報,1990,9(3-4):84-88.DI Jianfeng,WANG Rui.The technically analysis and trend of development for rotor spinning,frictional spinning and air-jet spinning [J].Journal of TianJin Institute of Textile Science and Technology, 1990,9(3-4):84-88.

[56] 湯龍世.轉杯紡系統生產技術[M].北京:中國紡織出版社,2005:2-4.TANG Longshi. Rotor Spun System Production Technology[M].Beijing:China Textile & Apparel Press,2005:2-4.

[57] DURU P N, BABAARSLAN O.Determining an optimum opening roller speed for spinning polyester/waste blend rotor yarns [J].Textile Res J,2003,70(10):907-911.

[58] MANOHAR J S, RAKSHIT A K, BALASUBRAMANIAN N.Influence of rotor speed,rotor diameter,and carding conditions on yarn quality in open-end spinning[J].Textile Res J,1983,53(8):497 -503.

[59] XILA F,PEY A,BARELLA A A.A contribution to the study of the hairiness of cotton open-end-spun yarns:partⅠ:the influence of the rotor speed and twist multiplier on yarn hairiness in relation to pre-spinning processing[J].JTextile Inst,1982,73(2):55 - 63.

[60] MARINO P N,GARROFALO J,BARELLA A,et al.Factoral studies in rotor spinning:part Ⅱ:polyesterfiber and polyester-fibre-cotton blended-fibre yarns[J].J Textile Inst,1984,75(1):23 -27.

[61] MARINO P N,CARPINTERO J,MANICH A M,et al.The influence of the under-pressure in the rotor on the properties of open-end-spun cotton yarns at different values of the rotor speed and navel speed [J].JTextile Inst,1985,76(2):86-102.

[62] SALHOTRA K R, BALASUBRAMANIAN P.An approach to the optimization of rotor-spinning machine parameters[J].J Textile Inst,1986,77(2):128 -145.

[63] YANG R H, WANG S Y.Determination of the convergent point in the rotor-spun composite yarn spinning process[J].Textile Res J,2009,79(6):555-557.

[64] NIELD R,ALI A R A.Open end spun core spun yarns[J].JTextile Inst,1977,68(7):223 - 229.

[65] POURESFANDIARI F.New method of producing loop fancy yarns on a modified open-end rotor spinning frame[J].Textile Res J,2003,73(3):209 -215.

[66] ZOU Z,CHENG L,XUE W,et al.A study of the twisted strength of the whirled airflow in Murata vortex spinning[J].Textile Res J,2008,78(78):682 -687.

[67] PEIZ,YU C.Study on the principle of yarn formation of Murata vortex spinning using numerical simulation[J].Textile Res J,2009,79(14):1274 -1280.

[68] ERDUMLU N,OXENHAM W,OZIPEK B.The impact of combing and processing parameters on the structure and properties of fine count vortex yarns[J].Textile Res J,2013,83(4):396-405.

[69] DENO K. Spinning apparatus with twisting guide surface:US,5528895[P].1996-09-02.

[70] ERDUMLU N,OZIPEK B,OXENHAM W.Vortex spinning technology [J]. Textile Progress, 2012,44(3-4):141-174.

[71] OXENHAM W,BASAL G.Effects of some process parameters on the structure and properties of vortex spun yarn[J].Textile Res J,2006,76(6):492 -499.

[72] ERDUMLU N, OZIPEK B, OZTUNA A S, et al.Investigation of vortex spun yarn properties in comparison with conventional ring and open-end rotor spun yarns[J].Textile Res J,2009,79(7):585 -595.

[73] ORTLEK H G,TUTAK M,YOLACAN G.Assessing colour differences of viscose fabrics knitted from vortex - , ring- and open-end rotor-spun yarns after abrasion[J].J Text Inst,2010,101(4):310 - 314.

[74] KILIC G B,SULAR V.Frictional properties of cottontencel yarns spun in different spinning systems[J].Textile Res J,2012,82(8):755-765.

[75] RAMESHKUMAR C,ANANDKUMAR P,SENTHILNATHAN P,et al.Comparative studies on ring rotor and vortex yarn knitted fabrics[J].Autex Res J,2008,8(4):100-105.

[76] ZHENG S,ZOU Z,SHEN W,et al.A study of the fiber distribution in yarn cross section for vortex-spun yarn[J].Textile Res J,2012,82(15):1579 -1586.

[77] BASU A.Progress in air-jet spinning [J].Textile Progress,2009,29(3):1-38.

[78] ORTLEK H G.Effect of some variables on properties of 100% cotton vortex spun yarn [J].Textile Res J,2005,75(6):458-461.

[79] ORTLEK H G,ULKU S.Effects of spandex and yarn counts on the properties of elastic core-spun yarns produced on Murata vortex spinner[J].Textile Res J,2007,77(6):432-436.

[80] ERDUMULU N, OZIPEK B, OXENHAM W.The structure and properties of carded cotton vortex yarns[J].Textile Res J,2012,82(7):708 - 718.

[81] XU W,XIA Z,YEW,et al.Method and apparatus for producing high quality yarn on a ring-spinning machine:US,007552580B2[P].2009-06-30.