微波加熱技術在鈦帶卷酸洗及脫脂過程中的應用

常 軍,郭勝惠,彭金輝,楊 彪,蘇鶴洲,史亞鳴

(1. 昆明理工大學,云南 昆明 650093)

(2. 云南鈦業(yè)股份有限公司,云南 楚雄 651200)

1 前 言

由于沒有保護性氣氛,鈦帶卷在高溫軋制時會發(fā)生氧化,形成硬而脆的氧化污染層,必須采用化學酸洗方法去除,以避免在后續(xù)加工中出現(xiàn)裂紋等缺陷。此外,在鈦帶冷軋過程表面需噴淋潤滑油,起到潤滑和冷卻的作用。為避免潤滑油污染鈦帶表面質(zhì)量,退火前需對其表面進行清潔和脫脂處理。

酸洗和脫脂處理都需要加熱。傳統(tǒng)的加熱方式有蒸汽直接加熱、蒸汽間接加熱、電熱管加熱等。這些加熱方式存在試劑消耗量大、熱利用率低、維護成本高等問題。微波加熱是利用波長在0.1 ~100 cm之間的電磁波在物料內(nèi)部的能量耗散來直接加熱物料,根據(jù)物料電磁特性的不同,可及時有效地在整個物料內(nèi)部產(chǎn)生熱量,加熱均勻,熱效率高,具有加熱速度快、工作溫度穩(wěn)定、反應靈敏、對化學反應起催化作用等優(yōu)點。昆明理工大學利用微波加熱技術研制了一種新型流體加熱設備,并進行了中試,為微波加熱技術在鈦帶卷生產(chǎn)中的應用提供了參考。

2 微波加熱裝置及工藝流程

2.1 微波加熱裝置

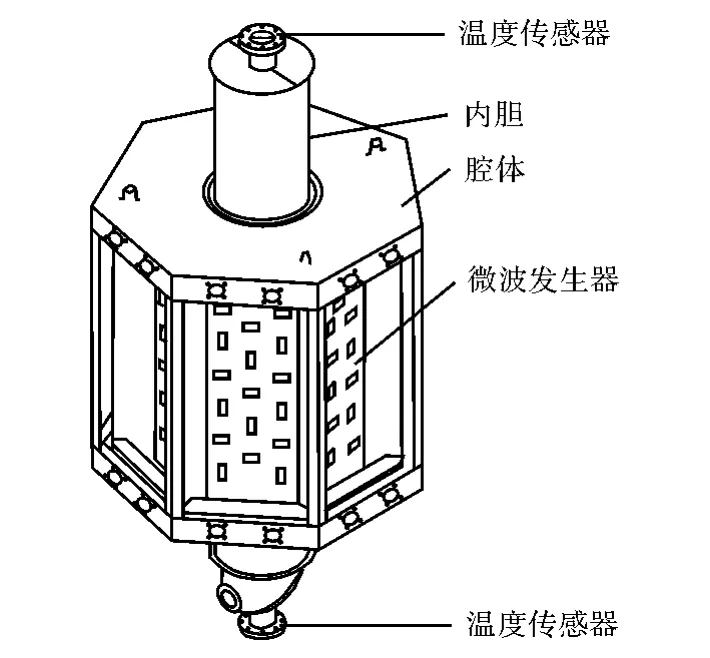

昆明理工大學非常規(guī)冶金教育部重點實驗室研制了一種新型微波加熱鈦帶酸洗液/脫脂液裝置,以及與之相配套的控制系統(tǒng)和冷卻系統(tǒng)。該裝置主要結構為腔體、微波發(fā)生器、溫度傳感器、內(nèi)膽等,微波流體加熱裝置示意圖見圖1。

圖1 微波加熱流體裝置示意圖Fig.1 Sketch of microwave heating fluid device

微波加熱裝置的腔體為七面體結構,微波發(fā)生器均勻布置在腔體的7 個面上。整臺設備的微波功率為35 kW,內(nèi)膽選用PPH(高密度聚丙烯)材質(zhì),置于微波加熱裝置腔體內(nèi),溫度傳感器分布在內(nèi)膽的進口端和出口端。

2.2 微波加熱鈦帶酸洗液及脫脂液的工藝流程

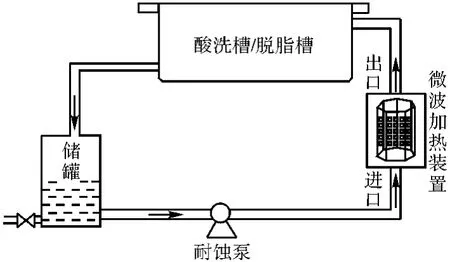

根據(jù)以上所述的新型微波加熱裝置,結合鈦帶酸洗液及脫脂液的加熱特點,優(yōu)化設計出一種新的微波加熱鈦帶酸洗液及脫脂液的工藝流程,見圖2。

圖2 酸洗/脫脂工藝流程示意圖Fig.2 Picking/degreasing technology process flowsheet

生產(chǎn)過程開始時,開啟耐蝕泵,不斷地將液體(酸洗液/脫脂液)從儲罐中抽出,通過微波加熱裝置加熱后流至酸洗槽或脫脂槽,對經(jīng)過預沖洗后的鈦帶進行除氧化層或除污,液體沿著槽體回流至儲罐,形成一個閉環(huán)回路。生產(chǎn)時鈦帶以一定速度通過槽體,槽體中配有上、下兩個刷輥,分別對鈦帶上表面和下表面進行刷掃。鈦帶在槽內(nèi)進行除氧化層或除污時會帶走液體的一部分熱量,加上其流經(jīng)管道、儲罐和槽體散失的熱量,需要不時補充這部分熱量以維持酸洗液或脫脂液的工作溫度。這時自動控制電路根據(jù)溫度傳感器的輸出信號控制微波加熱功率的大小,使加熱后的液體溫度始終滿足酸洗或脫脂過程的需要。這樣,通過微波加熱設備的液體在閉環(huán)回路中形成升溫—降溫—升溫的循環(huán)。

3 微波加熱中試實驗及工業(yè)化應用

3.1 微波加熱酸洗液及脫脂液中試實驗

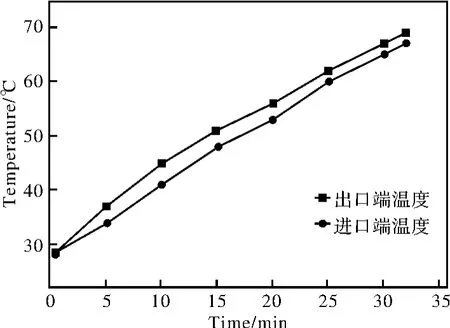

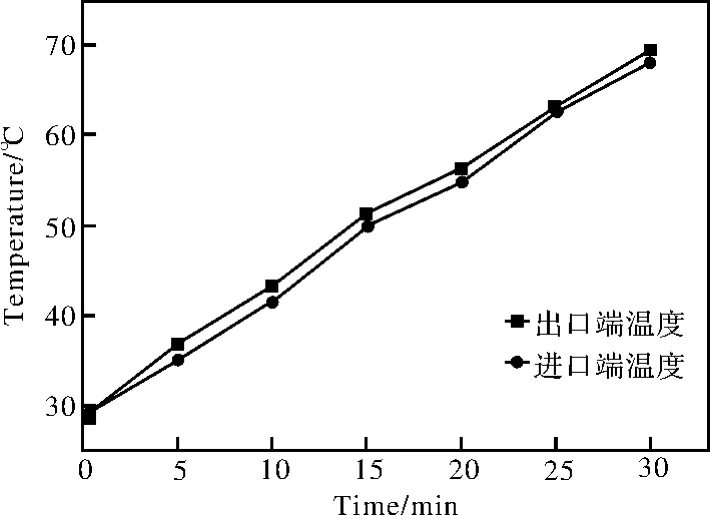

鈦帶酸洗液由體積分數(shù)為3% ~5%的氫氟酸按1∶5 的比例與硝酸混合而成,脫脂液為質(zhì)量分數(shù)為5%的NaOH 溶液。利用以上提及的微波加熱流體設備及相應的工藝流程,進行微波加熱混酸溶液和脫脂液的中試實驗。實驗條件如下:微波功率為24 kW,溶液體積為200 L,溶液循環(huán)流量為2.2 m3/h。開啟微波電源的同時記錄起始溫度,每間隔5 min 讀取微波加熱裝置進、出口端溶液的溫度。將混酸溶液從28 ℃加熱至約69 ℃,NaOH 溶液從29 ℃加熱至約69 ℃時停止,得到酸洗液和脫脂液的升溫曲線如圖3、圖4 所示。

圖3 微波功率24 kW 時200 L 混酸溶液升溫曲線Fig.3 The 200 L mixed acid solution heating curve on 24 kW microwave power

圖4 微波功率24 kW 時200 L NaOH 溶液升溫曲線Fig.4 The 200 L NaOH solution heating curve on 24 kW microwave power

由圖3 和圖4 可知,混酸和NaOH 溶液的升溫速率都較快,因為微波加熱不需由表及里的熱傳導,且混酸和NaOH 溶液都屬于極性物質(zhì),介電常數(shù)較高,吸波性能較強。當循環(huán)流量為2.2 m3/h 時,將體積為200 L 的混酸溶液由起始溫度28 ℃加熱至69℃需32 min,能耗為12.8 kW·h,將體積為200 L的NaOH 溶液由起始溫度29 ℃加熱至69 ℃只需30 min,整個過程所需能耗為12 kW·h。

3.2 微波加熱效率計算

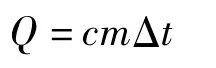

加熱200 L 溶液所需能量由下列公式計算。

因溶液中溶質(zhì)濃度較低,比熱容c 取4.2 kJ/(kg·℃),溶液質(zhì)量m 取200 kg,求得200 L 溶液從28 ℃及29 ℃升至69 ℃所消耗的能量分別為9.6 kW·h 和9.3 kW·h。在不考慮其他因素對試驗造成影響的情況下,根據(jù)公式:

即可算出微波加熱混酸和NaOH 溶液的加熱效率都在70%以上。通過效率值可以看出,所設計的微波加熱裝置加熱效率較高,與燃煤—蒸汽鍋爐20%、電加熱50%的熱效率值相比,微波加熱裝置效率是傳統(tǒng)方式加熱效率的1.5 ~4 倍,對企業(yè)節(jié)能降耗具有重大意義。

3.3 云南鈦業(yè)鈦帶卷酸洗線系統(tǒng)

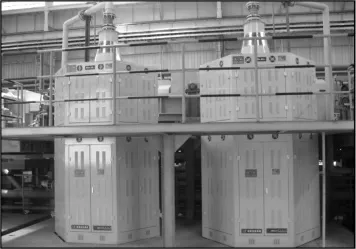

為滿足云南鈦業(yè)股份有限公司20 000 t/a 鈦帶卷生產(chǎn)線,昆明理工大學微波應用研究所研制了5臺總功率為1 300 kW 的新型微波加熱鈦帶冷軋酸洗液的裝置,以及與之相配套的控制柜、操作臺和冷卻系統(tǒng),如圖5 所示。該裝置采用PLC(可編程邏輯控制器)控制,對鈦帶冷軋酸洗液進行直接加熱,自動控制電路根據(jù)溫度傳感器的輸出信號可自動控制微波加熱功率的大小,即可方便地控制酸洗液的加熱溫度。

從生產(chǎn)實際效果來看,新研制的微波加熱設備不但使溫度達到了預清洗、酸洗與漂洗溫度預設值的要求,而且還與酸洗工藝模型的酸液濃度、鈦帶卷運行速度和酸液介質(zhì)紊流速度相協(xié)調(diào)一致,生產(chǎn)出了滿足預期效果的高質(zhì)量鈦帶卷。特別是升溫階段所需時間相對傳統(tǒng)的加熱方式大為縮短,由原來的7 ~8 h 縮短至2 h。同時,對于整條酸洗鈦帶卷的生產(chǎn)線來說,微波加熱啟停的可控性、易操作性更適合于此類型的帶卷生產(chǎn)線。與傳統(tǒng)的燃煤鍋爐產(chǎn)生蒸汽,再通過蒸汽換熱給酸洗液的加熱方式每年消耗約8 300 t 標煤相比,1 t 標煤按排放二氧化碳2.7 t 算,每年減排20 000 t 二氧化碳和8.2 ×107m3煙氣,減少二氧化硫約70 t,氮氧化物約62 t,有效推動了鈦產(chǎn)業(yè)園區(qū)的清潔生產(chǎn)。在低碳經(jīng)濟形勢下,對于企業(yè)節(jié)能減排,實現(xiàn)碳零排放和綠色生產(chǎn)具有重要意義和環(huán)境效益。

圖5 鈦帶卷酸洗生產(chǎn)線的微波加熱系統(tǒng)Fig.5 Microwave heating system of titanium strip coil production line

4 結 語

我國鈦帶工業(yè)化起步較晚,需要大力研究加工技術,降低成本,提高生產(chǎn)效率。微波加熱作為一種新的加熱方式,克服了傳統(tǒng)方法加熱時間長、有表面溫度梯度以及對系統(tǒng)環(huán)境的能量損失大等缺點,獲得了大量應用領域研究者的廣泛關注。但是微波加熱技術的應用還不夠成熟,尚有許多問題需要解決,如微波能對酸洗液或脫脂液加熱機制的研究不夠成熟,各種酸洗液或脫脂液的物質(zhì)介電特性數(shù)據(jù)不夠齊全,如何根據(jù)這些液體介電特性設計出合理的微波反射腔以獲得更大更均勻的微波場,以及研制大功率工業(yè)微波加熱設備的一次投資費用較高等。

[1]徐信. 純鈦卷工業(yè)化酸洗工藝淺析[J]. 化學工程與裝備,2011(7):163 -164.

[2]崔昌軍,彭喬. 鈦及鈦合金的氫滲過程研究[J]. 稀有金屬材料與工程,2003,32(12):1011 -1015.

[3]Wendler B,Wolters R,Schmidt B,et al. Degreasing bath care in the steel and metal working industry[J]. Desalination,2010,250(3):1031 -1033.

[4]王中華. Gr12 鈦合金特長管酸洗工藝研究[J]. 稀有金屬快報,2008,27(2):31 -33.

[5]蘭宇,馮偉,于冠男,等. 冷軋帶鋼脫脂技術[J]. 電大理工,2011(2):14 -16.

[6]王紅坡,彭金輝,郭勝惠,等. 微波加熱在鈦帶冷軋酸洗中的應用[J]. 現(xiàn)代化工,2011,31(2):71 -73.

[7]Clark D E,F(xiàn)olz D C,West J K. Processing materials with microwave energy[J]. Materials Scenice and Engineering:A,2000,287(2):153 -158.

[8]AI-Harahsheh M,Kingman S W. Microwave assisted leaching—a review[J]. Hydrometallurgy,2004,73(3/4):189-203.

[9]陳晉,張世敏,彭金輝,等. 微波加熱在鈦冶金中的應用[J]. 鋼鐵釩鈦,2008,29(3):68 -72.

[10]鄭鎮(zhèn),鄭鍵,張振宏. 淺談工業(yè)微波加熱與節(jié)能減排[J]. 中國高新技術企業(yè),2011,12(34):121 -122.

[11]祝圣遠,王國恒. 微波干燥原理及其應用[J]. 工業(yè)爐,2003,25(3):42 - 45.

[12]夏湘,陳祖興,譚杰. 微波能在工業(yè)上的應用前景. 海南礦冶,2001,11 (2):47 -50.

[13]楊洲,段潔利. 微波干燥及其發(fā)展[J]. 糧油加工與食品機械,2000(3):5 -7.

[14]楊曉青,秦文峰,羅振中,等. 微波加熱技術在鉬工業(yè)中的應用[J]. 中國鉬業(yè),2005,29(2):43 -46.

[15]金欽漢,戴樹珊,黃卡瑪. 微波化學[M]. 北京:科學出版社,1999:152 -153.