CaCl2 和NaOH 復合分解鋯英砂工藝研究

陳偉東,閆國慶,趙健翔,張亞增,閆淑芳

(1. 內蒙古工業大學,內蒙古 呼和浩特 010051)

(2. 浙江鋯谷科技有限公司,浙江 湖州 313220)

1 前 言

氯氧化鋯(ZrOCl2)是重要的鋯鹽基礎化工產品,是制備鋯系列化工產品的主要原料,廣泛應用于陶瓷、紡織、機械、電子、能源等領域[1-4]。我國氯氧化鋯的產能和產量占世界90%以上,是世界最大的氯氧化鋯生產國,大量出口美國、日本、歐洲等地。制備氯氧化鋯的主要原料是鋯英砂(ZrSiO4),堿熔分解鋯英砂除去SiO2是制備氯氧化鋯的重要步驟[5]。目前成熟的氯氧化鋯生產工藝有3 種,分別是堿熔法、沸騰氯化法和碳化氯化法,其中以堿熔法生產商品級氯氧化鋯為主[6-8]。

我國氯氧化鋯工業生產普遍采用氫氧化鈉堿熔分解鋯英砂工藝,在分解過程燒堿過量,存在燒堿用量大、能源消耗高、污水處理量大等問題。為降低鋯英砂分解反應溫度及堿熔分解過程中的燒堿用量,改善傳統工藝的不足,提出了一種添加劑-燒堿復合分解鋯英砂工藝,即在燒堿-鋯英砂反應體系內加入第三方組分作為添加劑。本研究選取CaCl2做添加劑,考察CaCl2加入量對鋯英砂堿熔分解工藝鋯轉化率的影響,并對CaCl2+NaOH 復合分解鋯英砂產物的物相組成和反應過程中的熱變化進行了分析。

2 實 驗

2.1 實驗原料

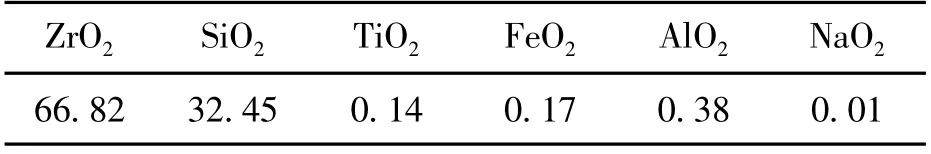

實驗所用的鋯英砂產自澳大利亞艾璐卡資源有限公司,其化學成分見表1。固體氫氧化鈉、氯化鈣等均為分析純。

表1 鋯英砂的化學成分(w/%)Table 1 Chemical composition of zircon sand

2.2 實驗方法

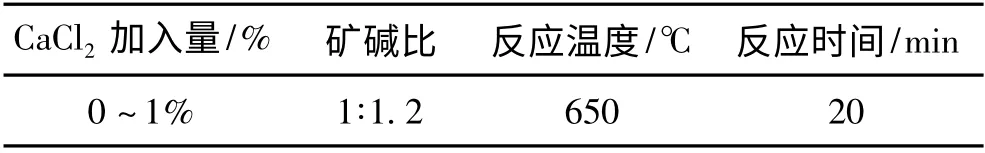

將鋯英砂和固體氫氧化鈉按質量比1∶1.2 混合均勻,分別加入0.2%、0.4%、0.6%、0.8%、1%的GaCl2(以鋯英砂的百分比計),然后置于坩堝中,在馬弗爐中按設定的溫度和時間進行高溫燒結。實驗采用的工藝參數見表2。高溫燒結后稱取一定量的燒結料,置于錐形三角瓶中,然后加入一定量的鹽酸,加熱溶解,用EDTA 絡合滴定法測定燒結料中可溶性鋯的含量(以ZrO2計)。

表2 燒結工藝參數Table 2 The parameters for sintering process

采用荷蘭飛利浦APD-10 型全自動粉末衍射儀(參數:Cu 靶,電流35 mA,電壓40 kV,步進掃描0.02°)對燒結料進行物相分析。采用德國耐馳公司STA 409PC Luxx 差熱-熱重同步分析儀對CaCl2-NaOH-ZrSiO4反應體系進行差熱- 熱重分析,加熱溫度從室溫(25℃)升至1 000 ℃,升溫速率10 ℃/min。

3 結果與討論

3.1 CaCl2 加入量對鋯英砂分解率的影響

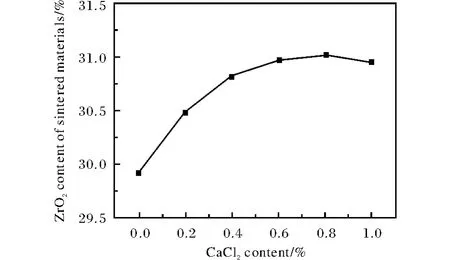

圖1 是在不同CaCl2添加劑加入量下,得到的燒結料中可溶性鋯含量的曲線。從圖1 中可以看到,在不添加CaCl2條件下,NaOH 單獨分解鋯英砂在所設定的實驗條件下,所得燒結料中可溶性鋯含量為29.9%。當在反應體系中加入CaCl2后,燒結料中可溶性鋯含量有所增加,且隨著CaCl2添加劑加入量的增加,燒結料中可溶性鋯含量呈上升趨勢。當CaCl2添加劑加入量為0.8%時,燒結料中可溶性鋯含量達到最大值,為31.04%。而當CaCl2添加劑加入量繼續增加至1%時,燒結料中可溶性鋯含量略有降低。由此看出,CaCl2添加劑加入量的優選值為0.8%。

圖1 CaCl2 加入量與燒結料中可溶性鋯含量的關系曲線Fig.1 The cure of soluble zirconium amount under different CaCl2 additive content

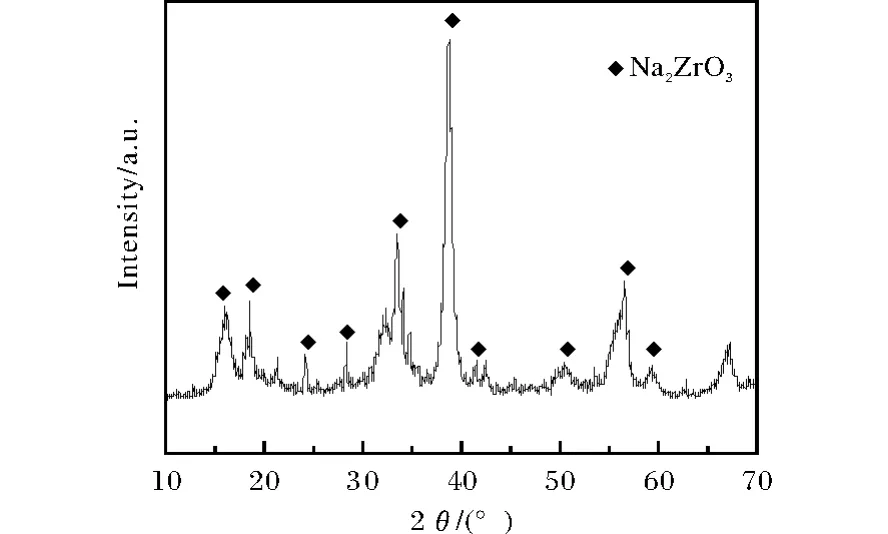

3.2 燒結料的XRD 分析

為明確鋯英砂經CaCl2和NaOH 堿熔分解后燒結料的物相組成,實驗選取燒結料中可溶性鋯含量最高的一組對其進行X 射線衍射分析。圖2 為CaCl2添加劑量為0.8%時得到燒結料的XRD 圖譜。從圖2 中可以看出,鋯英砂經CaCl2和NaOH 高溫燒結后,燒結料中鋯的存在形式主要是Na2ZrO3。燒結料中并未發現有鋯酸鈣的衍射峰出現,可能原因是由于所加入的CaCl2含量較低而難以檢測出來。由此看來,CaCl2加入量低于1%時,并不影響鋯英砂與NaOH 分解主反應的進行,鋯英砂中ZrSiO4經CaCl2和NaOH 堿熔分解后主要以Na2ZrO3和硅酸鹽的形式存在。

圖2 燒結料的XRD 圖譜Fig.2 XRD pattern of sintering material

3.3 反應體系差熱-熱重分析

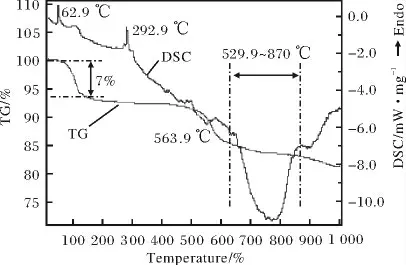

圖3 CaCl2-NaOH-ZrSiO4 反應體系的TG-DSC 曲線Fig.3 TG-DSC cures of CaCl2-NaOH-ZrSiO4 system

圖3 是CaCl2-NaOH-ZrSiO4反應體系的TG-DSC曲線。從圖3 可以看出,在62.9 ℃時反應體系的DSC 曲線出現一個吸熱峰,此時對應的TG 曲線開始下降。這是由于反應體系中各物質存在一定量的吸附水,該部分吸附水受熱蒸發引起體系失重,同時伴隨著吸熱現象。當體系各物質包含的吸附水全部蒸發失去后,體系重量保持穩定狀態。隨著溫度的繼續升高,反應體系DSC 曲線在292.9 ℃時出現第二個吸熱峰,此時體系重量沒有發生明顯變化。分析可知,該吸熱峰是體系內NaOH 發生熔解所致。本實驗實測溫度與NaOH 的理論熔解溫度(318.4 ℃),存在偏差,可能原因是所用的NaOH 試劑含有其他低熔點雜質所致。隨著溫度的繼續升高,通過反應體系DSC 曲線可見,體系在563.9 ℃時出現放熱峰,同時TG 曲線在放熱峰溫度范圍內明顯下降,隨后反應體系在592.9 ~870 ℃溫度范圍內存在明顯的放熱反應,且在該溫度范圍內體系伴隨著重量變化,重量持續減小。由此說明,CaCl2-NaOH-ZrSiO4反應體系在此溫度范圍內發生了化學反應,反應生成的水蒸氣不斷逸出,使得體系TG 曲線持續下降。通過對CaCl2-NaOH-ZrSiO4反應體系的TG-DSC 分析可知,CaCl2和NaOH 復合分解鋯英砂的適宜溫度范圍為592 ~875 ℃,工業生產中以750 ℃為宜。

4 結 論

(1)以鋯英砂和氫氧化鈉為原料,CaCl2添加劑加入量為0.8%(以鋯英砂的百分比計)時,燒結料中可溶性鋯含量達到最大值31.04%。

(2)鋯英砂經CaCl2和NaOH 高溫燒結后,燒結料中不溶物的物相組成主要為Na2ZrO3。

(3)CaCl2和NaOH 復合分解鋯英砂的最佳工藝條件為:礦堿比1 ∶1.2,CaCl2添加劑加入量為0.8%(以鋯英砂的百分比計),分解溫度750 ℃。

[1]熊炳昆,楊新民,羅方承,等. 鋯鉿及其化合物應用[M]. 北京:冶金工業出版社,2002. 147.

[2]熊炳昆,賈弘,逯福生,等. 我國金屬鋯鉿及其制品的生產、應用及供求分析[J]. 稀有金屬快報,2004,23(5):30 -32.

[3]羅方承,呂文廣. 鋯化合物材料應用現狀及其展望[J].化學進展,2002,21(3):196 -199.

[4]呂瑞行,孫亞光,張慶杰,等. 鋯化合物的生產、應用及發展[J]. 無機鹽工業,1996 (5):19 -22.

[5]李中軍,黃銀霞,要紅昌,等. 碳化鋯堿熔制備氧氯化鋯的研究[J]. 稀有金屬,2006,30(3):415 -418.

[6]羅方承,呂文廣,鄭景宜,等. 氧氯化鋯的生產及其在現代新能源中的應用[J]. 無機鹽工業,2003,35(1):10-12.

[7]Abdelkader A M,Daher A,El -Kashef Emad . Novel decomposition method for zircon[J]. Journal of Alloys and Compounds,2008,460(1/2):577 -580.

[8]劉長河,王澤斌,王力軍,等. 堿熔法氯化法制備氯氧化鋯的技術經濟比較[J]. 稀有金屬快報,2007,26(1):97 -99.