機(jī)載燃油測(cè)量系統(tǒng)PHM測(cè)試床設(shè)計(jì)及故障注入實(shí)現(xiàn)

?

機(jī)載燃油測(cè)量系統(tǒng)PHM測(cè)試床設(shè)計(jì)及故障注入實(shí)現(xiàn)

余思奇,景博,吳喆,楊洲,鄧森

(空軍工程大學(xué)航空航天工程學(xué)院,陜西西安710038)

摘要:針對(duì)國(guó)內(nèi)缺少故障預(yù)測(cè)與健康管理(prognostics and health management,PHM)驗(yàn)證評(píng)估平臺(tái)的現(xiàn)狀,在深入研究國(guó)外典型PHM測(cè)試床基礎(chǔ)上,以飛機(jī)典型機(jī)電子系統(tǒng)——燃油測(cè)量系統(tǒng)為例,提出PHM測(cè)試床設(shè)計(jì)方案,采用NI虛擬儀器和PXI總線模塊儀器設(shè)計(jì)并實(shí)現(xiàn)PHM測(cè)試床故障注入功能,解決PHM驗(yàn)證中數(shù)據(jù)源匱乏的問(wèn)題。實(shí)驗(yàn)表明:系統(tǒng)能有效再現(xiàn)故障模式,為PHM技術(shù)提供驗(yàn)證評(píng)估平臺(tái),對(duì)機(jī)電系統(tǒng)PHM通用化驗(yàn)證平臺(tái)研究有參考價(jià)值。

關(guān)鍵詞:故障預(yù)測(cè)與健康管理;PHM測(cè)試床;故障注入;機(jī)載燃油測(cè)量系統(tǒng)

收到修改稿日期:2013-02-27

0 引言

故障預(yù)測(cè)與健康管理是一種全面的故障檢測(cè)、隔離、預(yù)測(cè)及健康管理技術(shù),能有效提高系統(tǒng)安全性、戰(zhàn)備完好率和任務(wù)成功率,對(duì)推動(dòng)自主后勤、降低使用維護(hù)費(fèi)用具有重要作用[1-2]。驗(yàn)證評(píng)估是實(shí)現(xiàn)PHM的關(guān)鍵環(huán)節(jié),其發(fā)展研究的滯后已逐漸成為制約PHM技術(shù)熟化的瓶頸。PHM驗(yàn)證與評(píng)估存在的主要問(wèn)題包括缺少算法評(píng)估對(duì)比的通用性框架和指標(biāo)體系,驗(yàn)證平臺(tái)較少以及實(shí)時(shí)故障數(shù)據(jù)難以獲取等。

PHM測(cè)試床為PHM驗(yàn)證評(píng)估提供綜合開發(fā)環(huán)境和高度儀器化的實(shí)驗(yàn)平臺(tái),對(duì)促進(jìn)診斷理論成熟、提供算法性能評(píng)估、輔助健康管理系統(tǒng)設(shè)計(jì)意義重大[3-4];同時(shí)能顯著降低試驗(yàn)費(fèi)用,縮短驗(yàn)證評(píng)估周期;通過(guò)故障注入,再現(xiàn)故障征兆,也在一定程度上解決了實(shí)時(shí)故障數(shù)據(jù)缺乏的困境。飛機(jī)機(jī)電系統(tǒng)主要指對(duì)飛行或戰(zhàn)斗起底層支撐和輔助作用的機(jī)械電氣系統(tǒng)。作為飛機(jī)結(jié)構(gòu)中的典型系統(tǒng)之一,研究其PHM相關(guān)技術(shù)具有代表性及現(xiàn)實(shí)意義[5-6]。

本文以飛機(jī)典型機(jī)電子系統(tǒng)——機(jī)載燃油測(cè)量系統(tǒng)為例,研究了PHM測(cè)試床相關(guān)技術(shù)。針對(duì)國(guó)內(nèi)PHM測(cè)試床理論研究剛剛起步而工程實(shí)踐尚未展開的現(xiàn)狀,在總結(jié)國(guó)外典型PHM測(cè)試床結(jié)構(gòu)組成、設(shè)計(jì)理念和故障注入方式的基礎(chǔ)上,提出機(jī)載燃油測(cè)量系統(tǒng)PHM測(cè)試床設(shè)計(jì)方案。

1 典型測(cè)試床特點(diǎn)分析

美國(guó)國(guó)家航空航天局(NASA)埃姆斯研究中心致力于PHM技術(shù)及驗(yàn)證的研究,設(shè)計(jì)了先進(jìn)診斷和預(yù)測(cè)測(cè)試床[7-8](advanced diagnostics and prognostic testbed,ADAPT)及機(jī)電作動(dòng)器飛行測(cè)試臺(tái)(flyable electromechanical actual test stand,F(xiàn)LEA),主要用于提供診斷算法的實(shí)驗(yàn)平臺(tái)和診斷系統(tǒng)評(píng)估測(cè)試的技術(shù)基礎(chǔ),搭建PHM理論研究與航空航天應(yīng)用間的橋梁,促進(jìn)診斷技術(shù)的成熟。

1.1 ADAPT

ADAPT包括航天電源系統(tǒng)及負(fù)載的硬件實(shí)物平臺(tái)、數(shù)據(jù)采集系統(tǒng)和基于局域網(wǎng)的評(píng)估系統(tǒng)。實(shí)物平臺(tái)包括蓄電池、負(fù)載以及相關(guān)組件,模擬航天電源系統(tǒng)中電能的產(chǎn)生、存儲(chǔ)及配送過(guò)程;系統(tǒng)數(shù)據(jù)采集和控制模塊能實(shí)時(shí)獲取電壓、電流和溫度等數(shù)據(jù);驗(yàn)證算法直接或通過(guò)輔助系統(tǒng)集成到測(cè)試床,利用C++或Java應(yīng)用程序接口與系統(tǒng)數(shù)據(jù)通信。

ADAPT同時(shí)構(gòu)建了數(shù)字式虛擬測(cè)試床,實(shí)現(xiàn)對(duì)測(cè)試床硬件高仿真度建模。虛擬測(cè)試床采用與ADAPT相同的基于訂閱/發(fā)布的數(shù)據(jù)通信模式、功能角色及局域網(wǎng)接口。

ADAPT通過(guò)重復(fù)的軟硬件故障注入方式,為診斷和預(yù)測(cè)模型及算法提供標(biāo)準(zhǔn)化的測(cè)試平臺(tái)。軟件故障注入通過(guò)修改控制命令和補(bǔ)償傳感器數(shù)據(jù)模擬傳感器故障;硬件故障注入直接引入對(duì)測(cè)試床無(wú)安全影響的故障;虛擬測(cè)試床仿真實(shí)驗(yàn)成本昂貴、危險(xiǎn)性高或硬件難以注入的故障。

1.2 FLEA

FLEA包括航空作動(dòng)器系統(tǒng)實(shí)物平臺(tái)、數(shù)據(jù)采集系統(tǒng)和控制器。系統(tǒng)采用小型化、自主化設(shè)計(jì),所有裝置集成到小型鋁合金設(shè)備內(nèi),正常工作僅需要提供機(jī)載數(shù)據(jù)總線和電源接口。作動(dòng)器實(shí)物平臺(tái)包括正常作動(dòng)器、故障作動(dòng)器和負(fù)載作動(dòng)器,其中負(fù)載作動(dòng)器為其他作動(dòng)器提供負(fù)載;控制器和數(shù)據(jù)采集卡均使用貨架產(chǎn)品;軟件系統(tǒng)基于LabVIEW和Matlab混合編程設(shè)計(jì)。

FLEA商品化、集成化的設(shè)計(jì)不僅能夠提供軟硬件結(jié)合的故障注入,還能實(shí)施性價(jià)比良好的失效試驗(yàn)分析。故障注入包括通過(guò)軟件修改被測(cè)數(shù)據(jù)模擬傳感器故障;通過(guò)外圍裝置作用模擬部分機(jī)械故障。失效實(shí)驗(yàn)采用系統(tǒng)重復(fù)工作、加速失效的方式實(shí)施。

NASA埃姆斯研究中心針對(duì)不同系統(tǒng)設(shè)計(jì)的PHM測(cè)試床,具有4個(gè)共同特點(diǎn):

(1)基于實(shí)物系統(tǒng)硬件平臺(tái)設(shè)計(jì)測(cè)試床,為PHM技術(shù)驗(yàn)證提供真實(shí)的運(yùn)行環(huán)境。

(2)布置大量傳感器,提供強(qiáng)大的數(shù)據(jù)采集能力,能有效獲取系統(tǒng)運(yùn)行數(shù)據(jù)。

(3)從安全性、經(jīng)濟(jì)性和真實(shí)性的出發(fā),采用多樣化的故障注入方式。

(4)充分利用貨架商品設(shè)計(jì)軟硬件,提高系統(tǒng)通用性、擴(kuò)展性和經(jīng)濟(jì)性。

1.3國(guó)內(nèi)研究現(xiàn)狀

我國(guó)PHM技術(shù)起步較晚,與國(guó)外存在較大差距。目前主要研究集中于PHM關(guān)鍵技術(shù),并且已在數(shù)據(jù)采集、診斷預(yù)測(cè)算法等方面具有一定技術(shù)積累。PHM系統(tǒng)設(shè)計(jì)大部分借鑒機(jī)械信息管理開放系統(tǒng)聯(lián)盟(MIMOSA)提出的視情維修的開放系統(tǒng)體系構(gòu)架(OSA-CBM),仍處于理論研究階段。部分科研院所進(jìn)行了PHM系統(tǒng)設(shè)計(jì)的工程實(shí)踐,但產(chǎn)品功能有限。

PHM驗(yàn)證評(píng)估技術(shù)研究則剛剛起步,吳明強(qiáng)等在分析國(guó)內(nèi)外研究的基礎(chǔ)上,提出構(gòu)建PHM集成工程環(huán)境的設(shè)計(jì)思路,并闡述了各部分的功能組成[9];代京等綜述了PHM驗(yàn)證評(píng)估的相關(guān)定義和國(guó)內(nèi)外研究現(xiàn)狀,指出了國(guó)內(nèi)研究中存在的不足[4]。目前國(guó)內(nèi)PHM測(cè)試床研究仍停留在理論構(gòu)想階段,沒(méi)有針對(duì)具體對(duì)象的工程實(shí)踐,因此建立典型系統(tǒng)PHM測(cè)試床對(duì)PHM驗(yàn)證評(píng)估的理論發(fā)展和工程實(shí)踐都具有積極意義。

2 機(jī)載燃油測(cè)量系統(tǒng)PHM測(cè)試床設(shè)計(jì)

2.1飛機(jī)燃油測(cè)量系統(tǒng)

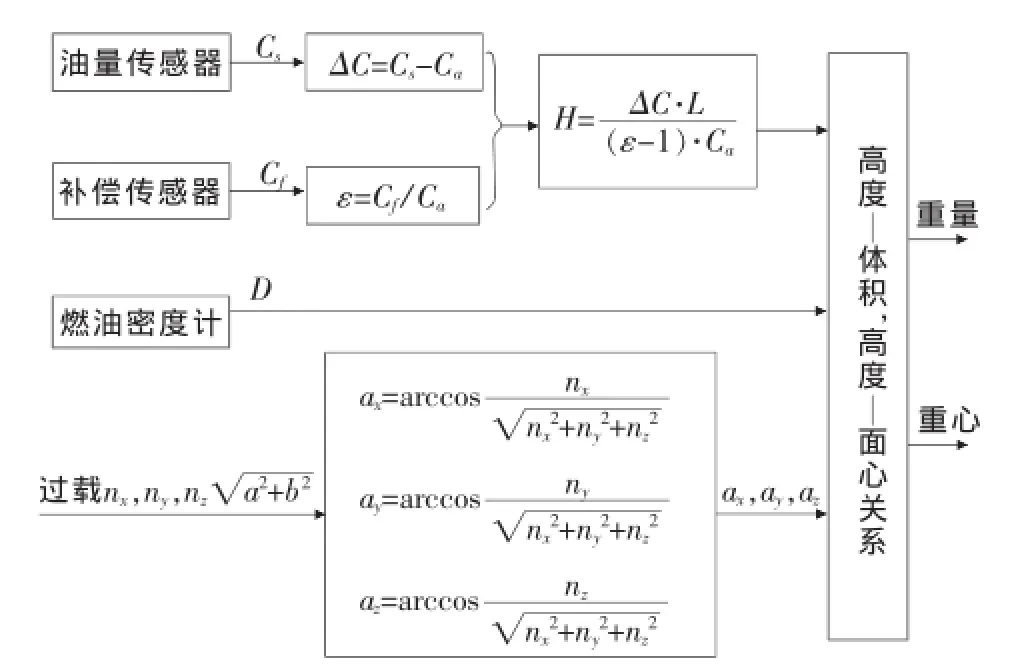

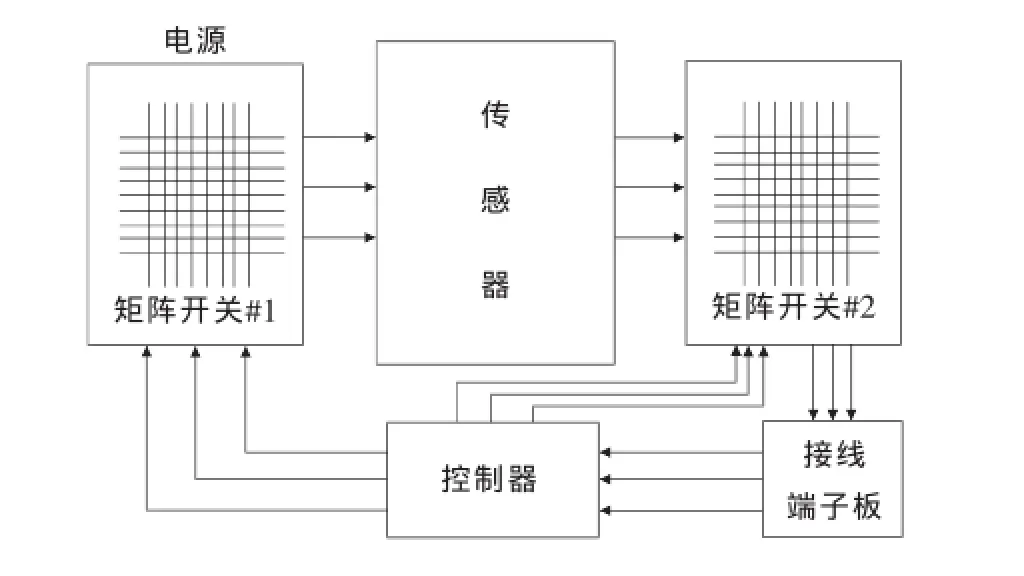

飛機(jī)燃油系統(tǒng)是儲(chǔ)存燃油,并保證在飛機(jī)所有工作狀態(tài)下按規(guī)定順序向發(fā)動(dòng)機(jī)輸送燃油的裝置。飛機(jī)燃油測(cè)量系統(tǒng)是飛機(jī)燃油系統(tǒng)的子系統(tǒng),用于提供各種油量信息,一般由油量傳感器、補(bǔ)償傳感器、密度傳感器、燃油測(cè)量計(jì)算機(jī)和油量顯示等部分組成,其基本工作原理如圖1所示。系統(tǒng)結(jié)構(gòu)復(fù)雜,信號(hào)種類繁多,交聯(lián)影響較大,是飛機(jī)典型的機(jī)電子系統(tǒng)。

傳統(tǒng)的模擬式機(jī)載燃油測(cè)量系統(tǒng)存在測(cè)量精度低及可靠性維護(hù)性差等缺點(diǎn),現(xiàn)役戰(zhàn)機(jī)燃油測(cè)量系統(tǒng)同樣面臨故障率高和測(cè)試效率低的問(wèn)題。隨著視情維修和自主后勤要求的提出,面向新一代戰(zhàn)

圖1 飛機(jī)燃油測(cè)量系統(tǒng)基本工作原理

機(jī)的機(jī)載燃油測(cè)量系統(tǒng)必須具備PHM技術(shù),以適應(yīng)新型武器裝備提高維修效率、降低全壽命周期費(fèi)用的需求。

2.2 PHM測(cè)試床設(shè)計(jì)

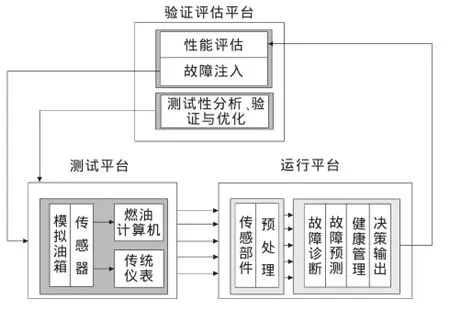

針對(duì)機(jī)載燃油測(cè)量系統(tǒng)PHM技術(shù)發(fā)展需求并結(jié)合典型機(jī)載燃油測(cè)量系統(tǒng)特點(diǎn),設(shè)計(jì)PHM測(cè)試床由測(cè)試平臺(tái)、運(yùn)行平臺(tái)和驗(yàn)證評(píng)估平臺(tái)組成,能為PHM系統(tǒng)設(shè)計(jì)、測(cè)試、評(píng)估和改進(jìn)提供綜合開發(fā)環(huán)境。系統(tǒng)結(jié)構(gòu)圖如圖2所示。

圖2 機(jī)載燃油測(cè)量系統(tǒng)PHM測(cè)試床

測(cè)試平臺(tái)在機(jī)載燃油測(cè)量系統(tǒng)半實(shí)物仿真平臺(tái)的基礎(chǔ)上搭建而成,包括模擬油箱、傳感器、燃油計(jì)算機(jī)和傳統(tǒng)儀表,構(gòu)成了模擬式機(jī)載燃油測(cè)量系統(tǒng)和數(shù)字式機(jī)載燃油測(cè)量系統(tǒng)。能真實(shí)地模擬機(jī)載燃油測(cè)量系統(tǒng),提供PHM系統(tǒng)高仿真度運(yùn)行環(huán)境;以數(shù)字式機(jī)載燃油測(cè)量系統(tǒng)為載體,提供測(cè)試性設(shè)計(jì)與改進(jìn)硬件平臺(tái);允許故障注入,提供PHM系統(tǒng)測(cè)試環(huán)境。

運(yùn)行平臺(tái)由數(shù)據(jù)采集和處理器組成。數(shù)據(jù)采集方式包括傳感器采集和測(cè)試點(diǎn)信號(hào)經(jīng)接線端子板直接引出,處理器采用PXI總線嵌入式控制器。運(yùn)行平臺(tái)為PHM全過(guò)程實(shí)施提供軟件系統(tǒng)和硬件基礎(chǔ)。

驗(yàn)證評(píng)估平臺(tái)由故障注入模塊和測(cè)試性模塊組成。故障注入模塊包括PXI總線系統(tǒng)硬件平臺(tái)和NI虛擬儀器軟件平臺(tái),能提供軟硬件結(jié)合的故障注入方式。測(cè)試性模塊搭載了美國(guó)QSI公司開發(fā)的集成化系統(tǒng)軟件平臺(tái)TEAMS。驗(yàn)證評(píng)估平臺(tái)能再現(xiàn)故障征兆,提供算法驗(yàn)證所需的故障數(shù)據(jù);驗(yàn)證PHM性能指標(biāo),提供性能分析報(bào)告;構(gòu)建基于多信號(hào)流圖的測(cè)試性建模環(huán)境,提供對(duì)象系統(tǒng)測(cè)試性分析、驗(yàn)證與優(yōu)化軟件平臺(tái)。

3 故障注入模塊設(shè)計(jì)

3.1總體框架

依據(jù)研究歷史數(shù)據(jù)和維護(hù)經(jīng)驗(yàn)所總結(jié)的機(jī)載燃油測(cè)量系統(tǒng)故障模式,采用軟硬件結(jié)合的故障注入方法。

(1)軟件故障注入。燃油測(cè)量系統(tǒng)傳感器數(shù)量和故障類型多,硬件故障注入需要大量外圍電路,故設(shè)計(jì)軟件故障注入器,通過(guò)修改采集的數(shù)據(jù),模擬傳感器故障及數(shù)據(jù)錯(cuò)誤。

(2)硬件故障注入。對(duì)易于實(shí)現(xiàn)、不影響系統(tǒng)安全的故障(如傳感器開路等)硬件故障注入[10]。

(3)邊界掃描故障注入。電路板故障注入通常采用插入法和探針?lè)ā2迦敕〞?huì)改變目標(biāo)系統(tǒng)的時(shí)序(尤其是高速系統(tǒng));探針?lè)ㄈ菀讚p害芯片,且對(duì)于部分封裝的芯片故障覆蓋率不高。基于燃油計(jì)算機(jī)固有的JTAG調(diào)試接口,采用邊界掃描技術(shù)實(shí)施故障注入[11]。

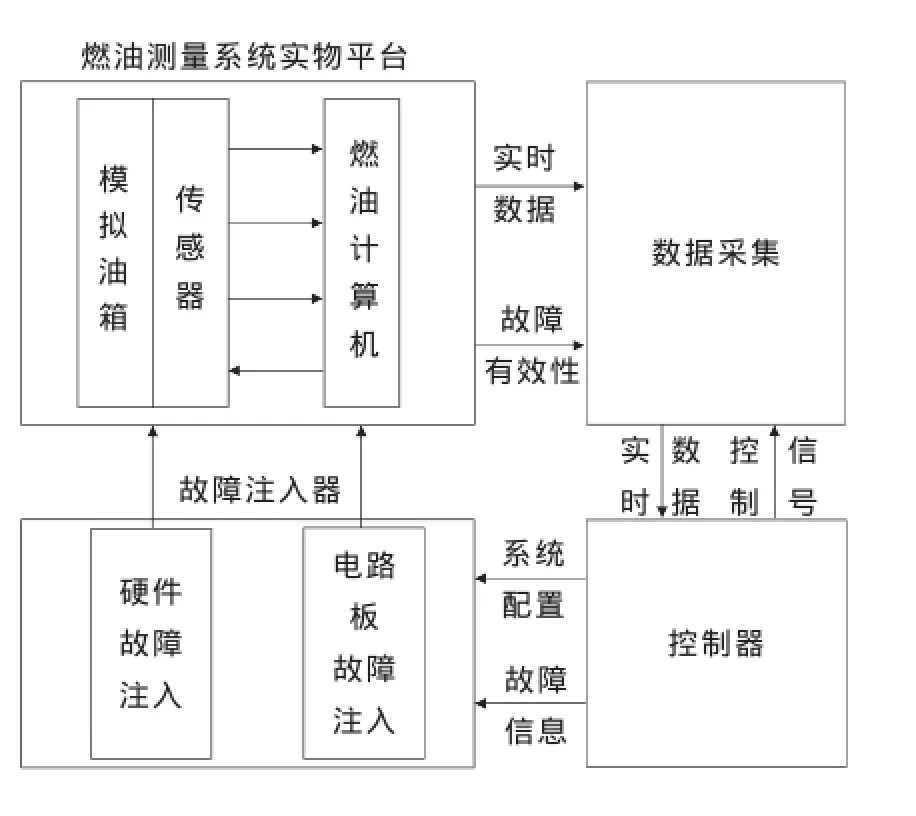

結(jié)合燃油測(cè)量系統(tǒng)實(shí)物平臺(tái)和故障注入需求,提出故障注入模塊的總體設(shè)計(jì)方案。本模塊包括控制器、故障注入器和數(shù)據(jù)采集系統(tǒng),能實(shí)現(xiàn)燃油測(cè)量系統(tǒng)的運(yùn)行數(shù)據(jù)采集和故障注入,同時(shí)提供被測(cè)算法性能評(píng)估報(bào)告,模塊框圖如圖3所示。故障注入模塊首先確定測(cè)試床各子系統(tǒng)工作狀態(tài),并根據(jù)用戶需求設(shè)置故障注入?yún)?shù);其次實(shí)施故障注入以及有效性判定;最后給出故障診斷算法評(píng)估結(jié)論。

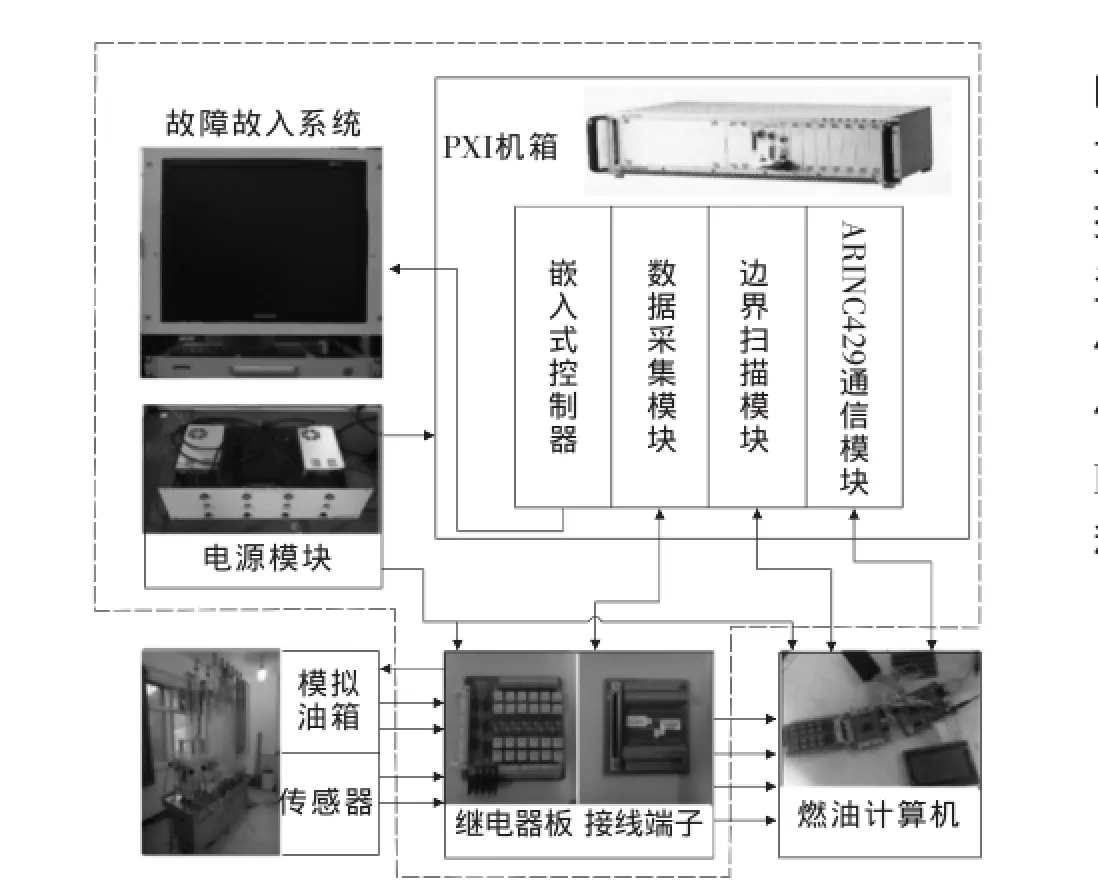

3.2硬件設(shè)計(jì)

為提高系統(tǒng)的擴(kuò)展性,選取貨架產(chǎn)品較多、規(guī)范定義成熟、與主流軟件平臺(tái)兼容性高的PXI總線系統(tǒng)。機(jī)載燃油測(cè)量系統(tǒng)測(cè)試床故障注入模塊硬件由控制器、故障注入器、數(shù)據(jù)通信模塊等組成,圖4為系統(tǒng)硬件設(shè)計(jì)圖。

控制器采用凌華科技3U PXI-3950/M2G嵌入式控制器,配置CoreTM2Duo T7500 2.2GHz內(nèi)核,帶有2 G內(nèi)存和160 G硬盤,安裝Windows XP系統(tǒng)。控制器提供良好的人機(jī)交互界面,支持故障參數(shù)設(shè)

圖3 故障注入模塊框圖

圖4 系統(tǒng)硬件設(shè)計(jì)圖

置、控制故障注入器配置及故障注入;搭載評(píng)估系統(tǒng),提供算法評(píng)估報(bào)告;構(gòu)建數(shù)據(jù)庫(kù),輔助故障建模、算法開發(fā)和評(píng)估。

故障注入器由注入電路和邊界掃描模塊組成。注入電路主要完成實(shí)物平臺(tái)的故障注入,包括矩陣開關(guān)(#2)和接線端子板。設(shè)計(jì)矩陣開關(guān)選通式故障注入方式,通過(guò)改變繼電器狀態(tài),屏蔽正常信號(hào),引入故障信號(hào)。如圖5所示。邊界掃描模塊采用PXI標(biāo)準(zhǔn)化模塊儀器,將控制器設(shè)置的故障參數(shù)轉(zhuǎn)換成符合IEEE1149.4標(biāo)準(zhǔn)的混合邊界掃描信號(hào),模擬集成芯片以及電子元件虛焊、短路等故障。

數(shù)據(jù)通信模塊包括ARINC429接口電路和數(shù)據(jù)采集電路,均采用支持PXI總線的模塊儀器。數(shù)據(jù)采集電路提供多路模擬和數(shù)字信號(hào)輸入,采集傳感器實(shí)時(shí)運(yùn)行數(shù)據(jù),并提供矩陣開關(guān)多路控制信號(hào)。ARINC429接口電路實(shí)現(xiàn)與燃油計(jì)算機(jī)的數(shù)據(jù)通信,獲取油耗量、告警及系統(tǒng)實(shí)時(shí)狀態(tài)監(jiān)控信息。

圖5 注入電路原理圖

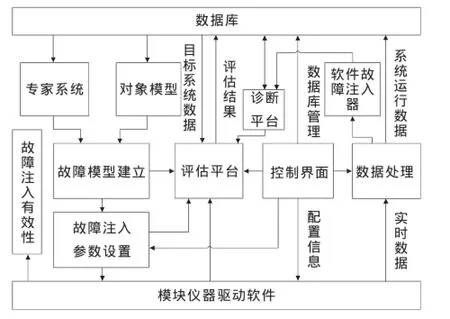

3.3軟件設(shè)計(jì)

PXI總線是在PCI總線規(guī)范基礎(chǔ)上設(shè)計(jì)實(shí)現(xiàn)的,保持了與用戶熟悉的工業(yè)PC軟件的兼容性,本文選用NI公司的圖形化編程的軟件LabVIEW設(shè)計(jì)控制界面。LabVIEW提供與網(wǎng)絡(luò)和絕大多數(shù)結(jié)構(gòu)化查詢語(yǔ)言數(shù)據(jù)庫(kù)通信的能力;集成的DAQ選項(xiàng)卡,使用戶能夠快速地采集數(shù)據(jù)和產(chǎn)生信號(hào);采用模塊儀器配套的驅(qū)動(dòng)軟件,無(wú)需用戶自行設(shè)計(jì)。本文基于LabVIEW強(qiáng)大的數(shù)據(jù)采集和通信能力采用混合編程設(shè)計(jì)故障注入模塊。軟件系統(tǒng)框架如圖6所示。

圖6 軟件系統(tǒng)構(gòu)架

故障注入模塊軟件系統(tǒng)包括故障注入控制、診斷平臺(tái)、數(shù)據(jù)庫(kù)和數(shù)據(jù)處理。

故障注入控制由控制界面、軟件故障注入器組成,采用LabVIEW和數(shù)據(jù)庫(kù)混合編程設(shè)計(jì),以實(shí)現(xiàn)故障注入器的配置、故障注入控制以及數(shù)據(jù)庫(kù)管理。控制界面采用圖形化編程語(yǔ)言設(shè)計(jì),支持故障注入?yún)?shù)設(shè)置、有效性判定、評(píng)價(jià)結(jié)果及故障注入器配置信息的顯示;利用LabSQL工具包提供的數(shù)據(jù)庫(kù)訪問(wèn)能力,輔助用戶建立故障模型,設(shè)置故障樣本、注入點(diǎn)、樣本數(shù)量、注入時(shí)間等參數(shù);借助DAQ選項(xiàng)卡功能,實(shí)現(xiàn)故障注入器控制。軟件故障注入器采用LabVIEW功能函數(shù)信號(hào)發(fā)生子模塊產(chǎn)生基本波形、各種噪聲和直流偏移等信號(hào),能仿真噪聲過(guò)大、靜態(tài)故障和突發(fā)故障等。

評(píng)估模塊包括診斷平臺(tái)和評(píng)估平臺(tái)。診斷平臺(tái)由Matlab和LabVIEW混合編程設(shè)計(jì),借助ActiveX自動(dòng)化技術(shù)實(shí)現(xiàn)LabVIEW對(duì)Matlab命令的調(diào)用,為算法提供運(yùn)行平臺(tái);利用LabVIEW的數(shù)據(jù)采集和通信功能,為算法提供故障數(shù)據(jù)。評(píng)估平臺(tái)通過(guò)計(jì)算目標(biāo)系統(tǒng)的故障隔離率、故障虛警率等指標(biāo),并結(jié)合故障模型建立及設(shè)置的注入?yún)?shù)全面評(píng)價(jià)目標(biāo)系統(tǒng)。

數(shù)據(jù)處理模塊利用LabVIEW功能函數(shù)信號(hào)處理子模塊提供的數(shù)字濾波器、時(shí)域分析和頻域分析等功能,處理實(shí)時(shí)采集的系統(tǒng)工作數(shù)據(jù),并提供給軟件故障注入器、診斷平臺(tái)和數(shù)據(jù)庫(kù)等模塊。

數(shù)據(jù)庫(kù)是軟件系統(tǒng)的基礎(chǔ),包含專家系統(tǒng)、對(duì)象模型、評(píng)價(jià)結(jié)果和歷史數(shù)據(jù)等子數(shù)據(jù)庫(kù),用于輔助故障模型建立以及記錄評(píng)估結(jié)果和系統(tǒng)工作數(shù)據(jù)。

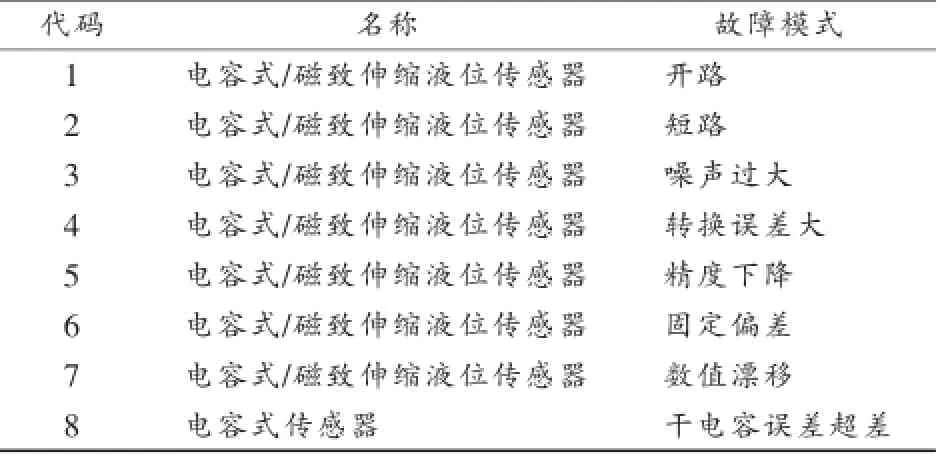

4 故障注入實(shí)驗(yàn)

本實(shí)驗(yàn)注入的故障類型如表1所示。機(jī)載燃油測(cè)量系統(tǒng)半實(shí)物仿真平臺(tái)安裝19根電容式傳感器和15根磁致伸縮液位傳感器,結(jié)合表1的故障類型,本次實(shí)驗(yàn)注入故障257個(gè)。其中成功注入故障254個(gè),對(duì)3#、7#、12#電容式傳感器注入短路故障引起電壓不穩(wěn)定,導(dǎo)致輸出干擾較大并造成故障注入失敗。實(shí)施軟件注入的故障按原理可分為3類,即噪聲干擾(故障3)、隨機(jī)偏差(故障4~5)和固定偏差(故障6~8)。實(shí)驗(yàn)結(jié)果表明,本文設(shè)計(jì)的故障注入模塊能有效注入機(jī)載燃油測(cè)量系統(tǒng)常見(jiàn)故障。

表1 注入故障列表

5 結(jié)束語(yǔ)

PHM技術(shù)廣闊的發(fā)展前景和急迫的應(yīng)用需求促使與之緊密聯(lián)系的驗(yàn)證評(píng)估技術(shù)成為國(guó)內(nèi)外研究熱點(diǎn)。本文針對(duì)國(guó)內(nèi)PHM驗(yàn)證平臺(tái)缺少或功能有限的現(xiàn)狀,給出了機(jī)載燃油測(cè)量系統(tǒng)PHM測(cè)試床設(shè)計(jì)方案及故障注入實(shí)現(xiàn)手段;并通過(guò)故障注入實(shí)驗(yàn),證明了研究成果的可行性;未來(lái)應(yīng)進(jìn)一步完善故障模式數(shù)據(jù)庫(kù)以及多故障注入實(shí)驗(yàn)等。

參考文獻(xiàn)

[1] Gorincvsky D,Smotrich A,Mah R,et al. Open architecture for integrated vehicle health management[C] ∥AIAA,2010:3434.

[2] 邱立軍.故障預(yù)測(cè)與健康管理技術(shù)在航空裝備領(lǐng)域的應(yīng)用[J] .四川兵工學(xué)報(bào),2012,33(3):54-56.

[3] Kurtoglu T,Narasimhan S,Poll S,et al. Benchmarking diagnostic algorithms on an electrical power system tested[C] ∥Annual Conference of the Prognostics and Health Management Society,2009.

[4] 代京,劉浩,于勁松.飛行器健康管理系統(tǒng)驗(yàn)證與評(píng)估技術(shù)研究[J] .電子測(cè)量技術(shù),2012,35(8):1-10.

[5] 陶來(lái)發(fā),樊煥貞,呂琛,等.機(jī)電系統(tǒng)故障預(yù)測(cè)技術(shù)的現(xiàn)狀與分析[J] .控制工程,2011,18(4):636-639.

[6] 劉大偉,陶來(lái)發(fā),呂琛,等.飛機(jī)機(jī)電系統(tǒng)PHM的綜合診斷推理機(jī)設(shè)計(jì)[J] .南京航空航天大學(xué)學(xué)報(bào),2011,43(增刊):114-118.

[7] Patterson-hine P S,Garcia D a. et al. Advanced diagnostics and prognostics testbed[C] ∥18th International Workshop on Principles of Diagnosis.

[8] Pattrson-hine P S,Camisa J A. et al. Evaluation,selection,and application of model-based diagnosis tools and Approaches [EB/OL] http://citeseerx.ist.psu.edu/viewdoc/summary?doi=10.1.1.78.8647.

[9] 吳明強(qiáng),房紅征,文博武,等.飛行器故障預(yù)測(cè)與健康管理(PHM)集成工程環(huán)境研究[J] .計(jì)算機(jī)測(cè)量與控制,2011,19(1):98-101.

[10] 張陽(yáng),謝文濤.基于PXI總線的故障注入系統(tǒng)設(shè)計(jì)[J] .測(cè)控技術(shù),2011(30):190-192.

[11] 鄧志偉,徐凱,張?zhí)旌?邊界掃描技術(shù)在電子控制器測(cè)試中的應(yīng)用[J] .航空動(dòng)力學(xué)報(bào),2009,24(4):636-639.

Design of airborne fuel measurement system PHM test-bed and realization of fault injection

YU Si-qi,JING Bo,WU Zhe,YANG Zhou,DENG Sen

(School of Aeronautics and Astronautics Engineering,Air Force Engineering University,Xi’an 710038,China)

Abstract:Aiming at the domestic status of lacking of validation and evaluation platform for prognostics and health management(PHM),the paper proposed the scheme of PHM test-bed design based on deep study of the typical PHM test-bed abroad and took the typical aircraft electromechanical subsystem——fuel measurement system as an example. It used NI virtual instrumentation and PXI modular instrument to design and realize the fault injection of PHM testbed,which can solve the problem that experimental data for PHM validation is insufficient. The experimental results show that system can make the faults reappear effectively and therefore provide a validation and evaluation platform for PHM technology. It is a useful reference for the general PHM validation platform research of electromechanical systems.

Key words:prognostics and health management;PHM test-bed;fault injection;airborne fuel measurement system

基金項(xiàng)目:航空科學(xué)基金項(xiàng)目(20101996012)

收稿日期:2013-01-04;

doi:10.11857/j.issn.1674-5124.2013.05.031

文章編號(hào):1674-5124(2013)05-0116-05

文獻(xiàn)標(biāo)志碼:A

中圖分類號(hào):V241.7+21;TP206+.3;TP391.9;V328.3

作者簡(jiǎn)介:余思奇(1990-),男,湖南南縣人,碩士研究生,專業(yè)方向?yàn)楣收项A(yù)測(cè)和健康管理驗(yàn)證與確認(rèn)。