民航復合材料的應用和損傷預防研究

高 宇,張 磊,古加正

(中國民航科學技術研究院維修工程室,北京 100028)

飛機研制是國家工業、科技、綜合實力的集中體現,代表了國家的競爭力水平,材料制造是飛機適航安全的工業技術保證。隨著大飛機項目的展開,先進的復合材料技術在民用航空領域的應用也越來越廣泛。我國對復合材料在民用航空器的應用研究與國外存在一定差距,一些先進復合材料的生產還達不到國外標準。從民用航空器應用復合材料的發展歷程、性能特點、制造技術、適航認證、故障類型及預防方法這幾方面展開論述。

1 民航應用復合材料

1.1 發展歷程

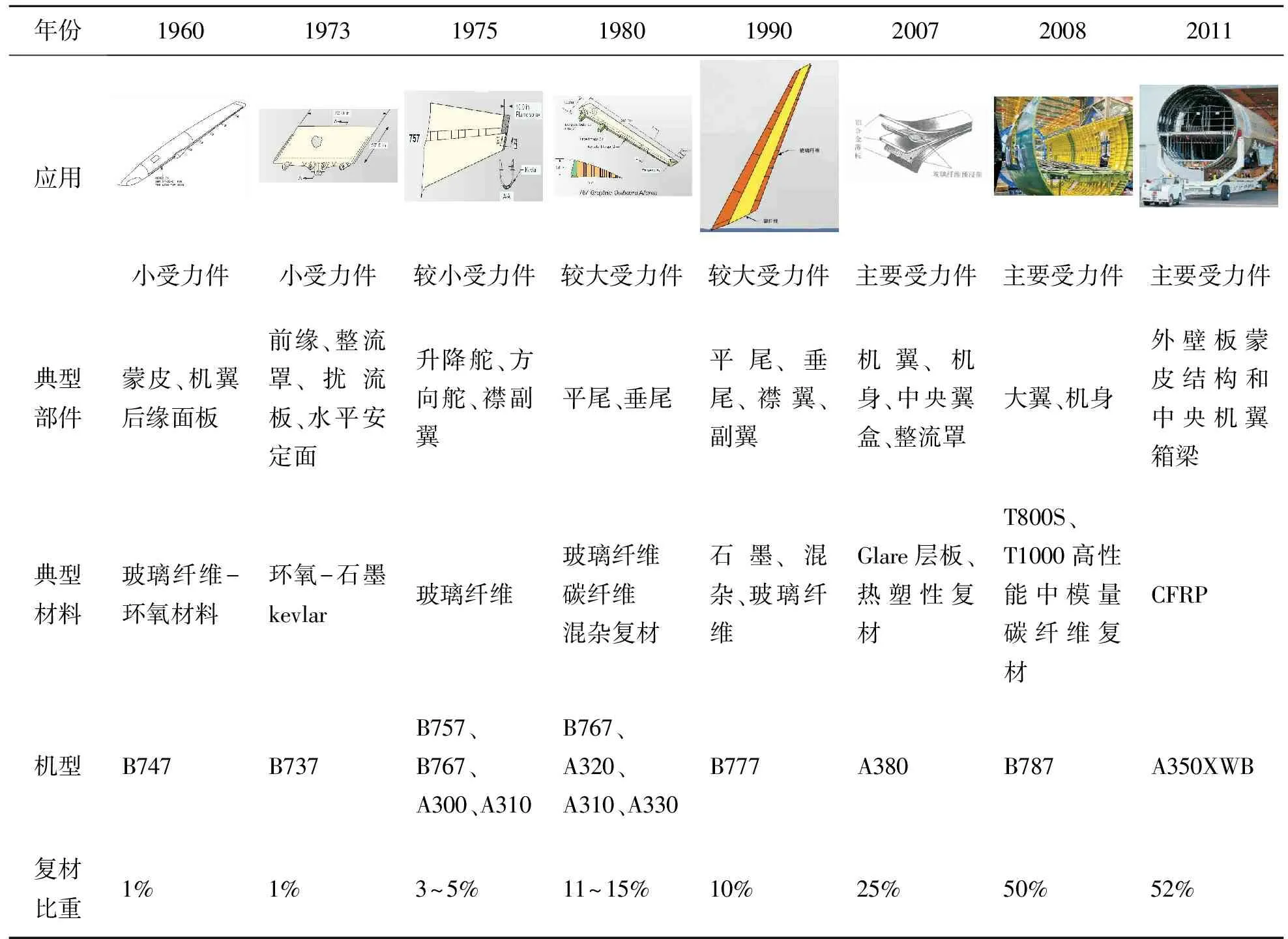

復合材料的研究自1960年代正式開始,由于具有重量輕、高比強度、抗疲勞、耐腐蝕等優異的性能,復合材料在一定程度上可以取代鋁合金[1];1975年,NASA實施ACEE計劃,復合材料開始在航空領域展開應用;1988年,NASA實施ACT先進復合材料計劃,從主要承力部件出發,改進機身結構性能;1996年,NASA、FAA實施CAI低成本復合材料計劃,降低制造成本,以大量應用在大型飛機的機翼壁板、機身;目前,隨著復合材料制造技術的低成本和數字化發展,復合材料在民用航空器應用的比重越來越大。例如空客A380應用GLARE鋁合金層板復合材料制作機身,整機復合材料比重25%,波音B787整機復合材料比重更達到50%。發動機上復合材料的應用也很普遍,GE90的復合材料風扇葉片經過十多年應用,證明可靠性很高,新一代GENX發動機也采用了復合材料前風扇機匣和帶鈦前緣的復合材料風扇葉片。民用航空器應用復合材料的發展歷程如表1所示。

表1 復合材料的發展歷程

1.2 復合材料的性能與分類

復合材料具有比強度、比模量高,可鋪層設計,抗疲勞,各向異性,韌性、減振性高等特點,可減少連接件的使用,但易受溫濕度影響[2]。復合材料比金屬輕,B767上使用了3380磅的復合材料,節約了1250磅的傳統鋁材,減少了燃油消耗;復合材料抗腐蝕性能好,B777采用了CFRP地板梁,提高了抗腐蝕性能,減少了計劃維修任務,延長了檢查間隔。由于復合材料力學性能優異,B787采用了復合材料制造機身,艙內氣壓能保持在6000英尺高度(金屬飛機氣壓一般在7000~9000英尺),艙內濕度可恒定在10~15%(金屬機艙濕度在5~10%),提高了旅客舒適度。

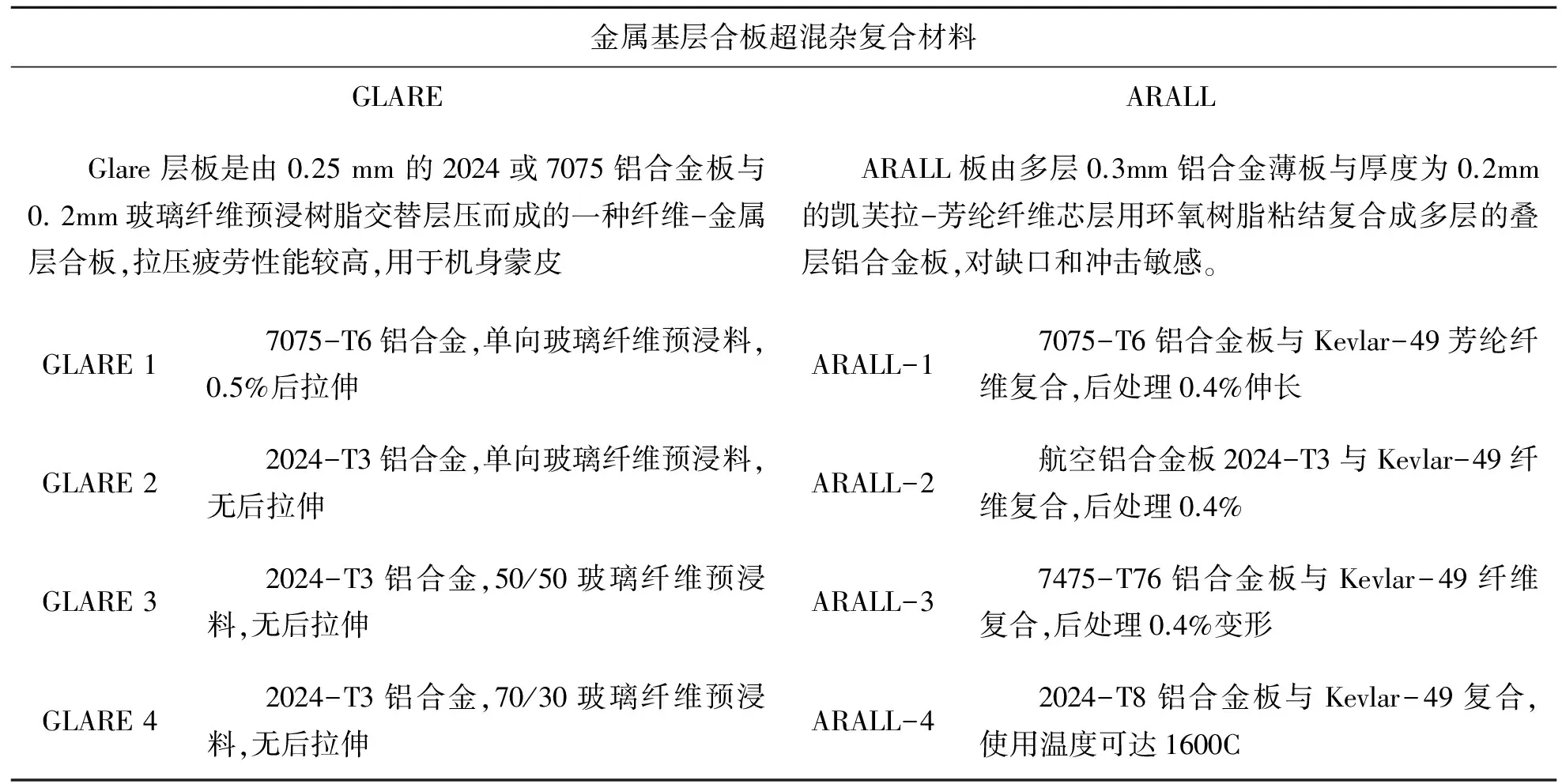

復合材料按基體分為金屬基復合材料和非金屬基復合材料,非金屬基復合材料可分為聚合物基PMC和陶瓷基CMC。各類復合材料的力學性能大不相同,樹脂基、陶瓷基、金屬基復合材料因性能優異,逐漸會被未來飛機結構或先進發動機所采用。樹脂基復合材料是以有機聚合物為基體的纖維增強材料,目前碳纖維增強環氧樹脂復合材料在飛機上應用較多,發動機的風扇葉片也逐漸用樹脂基取代鈦合金材料;陶瓷基復合材料CMC一般分為非連續增強和連續纖維增強的CMC,其中代表性的碳/碳復合材料多用于制造飛機剎車片、電子封裝;金屬基復合材料MMC是由金屬基體和增強相復合而成的新型結構材料,逐漸向多元化增強相、層狀金屬基(GLARE)、碳納米管增強金屬基、泡沫金屬基等方面發展,層狀金屬基GLARE和ARALL屬于超混雜復合材料,其組成成分如表2所示。

表2 金屬基層合板超混雜復合材料

1.3 復合材料設計制造

復合材料的設計制造日趨成熟,其纖維鋪層設計一般分為兩種,如圖1所示。一種是編織,纖維束從多個方向鋪層,多用于復雜構型,成本較高;另一種是單向帶,纖維束從一個方向鋪層,多用于平板或復合構型,成本較低。

制造技術包括液態復合成形LCM技術以及自動纖維鋪放AFP 技術。新一代商用飛機多采用LCM技術,包括RFI樹脂膜浸滲和RTM樹脂傳遞膜塑,RFI可采用真空袋成形,不需要大型熱壓罐固化[3],纖維未經預浸,不用在致冷器中儲存,可制造厚重承力結構件;RTM可用于機翼后緣的襟副翼成形。纖維鋪層一般采用自動纖維鋪放AFP 技術,用于地板梁和后承壓框的碳纖維鋪層,或采用自動鋪帶ATL技術制造尾翼和中央翼盒材料。

復合材料關于設計制造方面的標準規范較多,波音公司在大量使用復合材料的同時,制定了自己的標準規范。從BMS9-8 標準的T300基準型碳纖維、BMS8-256標準的T300/ 環氧樹脂作操縱面、尾翼材料,到BMS9-17標準的中模量、高強度型碳纖維T800、BMS82276標準的高韌性環氧樹脂T800H/3900-2、T800S作主承力的蒙皮、翼梁,經過多年發展,其制造技術日趨成熟。B767上的部分復合材料規范如表3所示。

1.4 復合材料的適航驗證

目前,我國復合材料在民用航空器上的應用需要通過CCAR25部“運輸類飛機適航標準”和FAA AC-20-107B“復合材料結構”的適航審定需求。復合材料的疲勞損傷容限設計必須保證材料在運行中不會因疲勞、環境等因素完全失效,由于其損傷容限和疲勞性能與結構設計有關,包括材料表面層壓堆疊次序、間距、剛性材料、損傷識別特性、結構冗余度等,因此需要進行損傷容限評估。金屬飛機的結構設計通常采用全尺寸試驗來驗證,而復合材料結構通常運用積木式方法由試樣、元件、子部件、零部件的多層次設計驗證。對于零部件需要進行峰值載荷試驗,測試靜強度、疲勞、損傷容限特性,如果具備相似的設計、材料、負載的使用經驗,能表明試樣、元件、子部件已經通過了充分分析和測試,那么零部件可以不需要進行測試。

2復合材料的損傷類型

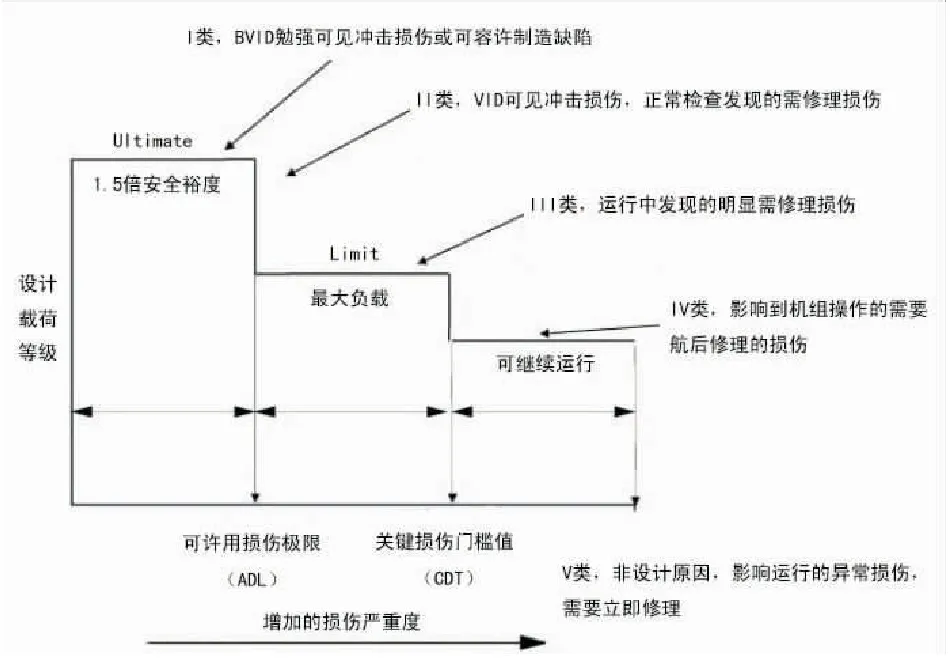

復合材料的損傷類型可分為五類,如圖2所示。I類損傷包括輕微分層、擦傷、多孔、環境損傷;II類包括深度擦傷、制造質量、可測分層脫膠、局部受熱及環境造成的性能退化;III類包括大的可目視沖擊損傷VID或其他明顯損傷,比如漏油、系統失效、客艙噪音等;IV類包括轉子爆裂、鳥擊、爆胎、冰雹引起的嚴重損傷;V類包括嚴重的車輛碰撞、過載飛行、重著陸、誤頂升、材料丟失等。

圖2 復合材料損傷等級

對于不同的損傷類型,需要采用不同的檢查處理方式[4]。小型堅硬物體沖擊造成的劃痕以及鈍物沖擊造成的分層對復合材料層板影響較大,如果在目視檢查中發現II、III類VID,需要進行試驗;如果發現IV類損傷如梁的受損,需要進行損傷識別試驗;劃痕不會明顯降低剩余抗壓強度,其預載影響很小;鈍物沖擊造成的分層損傷程度與準靜力有關,準靜力對總強度影響很大。一般大修能發現VID可目視沖擊損傷,多表現為蒙皮面板、縱梁、加強筋、框架、肋的嚴重損傷,對這些損傷有簡便的判別方式,廠家參考試驗分析和運行經驗,在VID參數的基礎上設置了參數ADL——可許用損傷極限,如果沖擊造成復合材料的表面損傷在ADL限制之內,可以保留故障放行。

橫向沖擊的表征是凹坑深度,由于可見內部裂紋和分層,可以用凹坑深度和裂紋長度來表征損傷。空客公司認為,例行工作可以通過詳細目視檢查和一般目視檢查,檢測到最小的沖擊損傷BVID,在95%的置信區間可以檢測的概率為90%;波音公司認為,BVID是較小的損傷,一般特征是0.01-0.02英寸深度的凹坑,在大修時不一定會被發現,可以用SHM代替目視檢查進行監控。

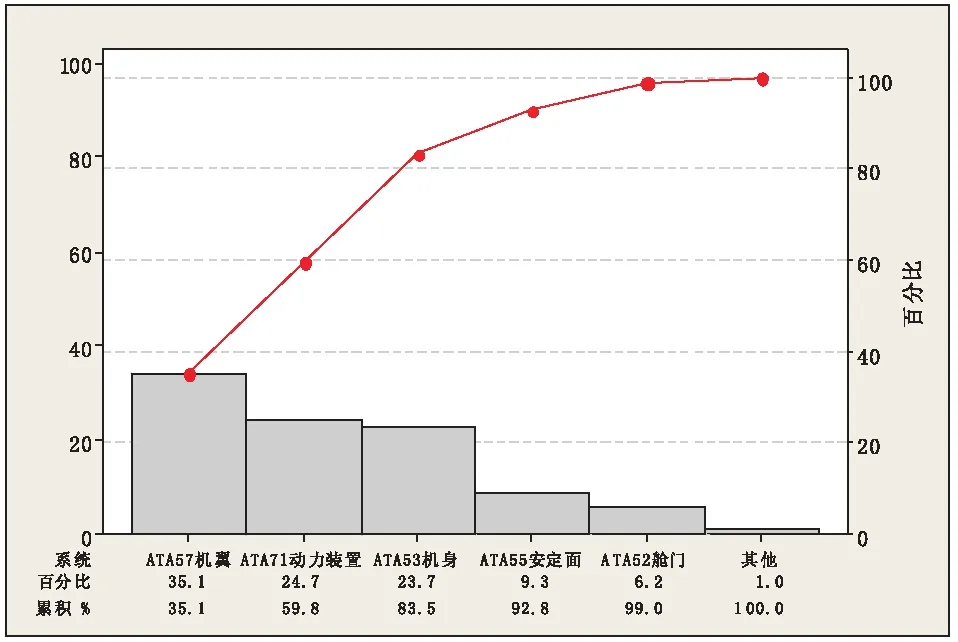

為了直觀地了解影響事件的主要因素,這里采用柏拉圖分析法,即按照事件影響因素發生頻率高低順序繪制直方圖,其中累計達到百分之八十的因素可代表造成事件的主要原因。統計民航近年來復合材料結構損傷的故障,使用柏拉圖分析方法分析,發現機翼、動力裝置、機身的結構件故障率較高,占復合材料結構損傷事件的85.5%,如圖3所示。可認為這幾個系統的故障是復合材料修理的主要對象。其中機翼結構主要發生翼尖小翼雷擊點復合材料分層,襟翼復合材料分層;機身結構主要發生雷達罩5點鐘位置復合材料層與貼膜分層;動力裝置結構件主要發生風扇包皮反推包皮復合材料損壞;艙門結構主要發生貨艙、輪艙門撞損等故障。一般會根據實際情況采用臨時措施進行處理,比如用金屬膠帶粘貼,然后在規定的時間內送復合材料修理,比如將調好結構膠的纖維布平整在損傷區域,且保證沒有氣泡,在結構膠固化后再將修理表面打磨平整,噴漆處理。

圖3 復合材料損傷柏拉圖分析

3 復合材料損傷的預防措施

復合材料大量運用于結構承力件,由于具有可鋪層設計的特性,其性能與材料設計方法密不可分,造成損傷形式多種多樣,較為可靠的預防方法是對復合材料的損傷進行結構監控[5]。結構狀態監控圖例如圖4所示。航空器結構監控需要三方面的要求,一是DTA損傷容限分析,包括關鍵損傷尺寸數據,二是無損檢測的敏感度、精確度和頻次,建立最小檢測間隔,三是為了達到要求的敏感度,無損檢測技術遇到的困難。

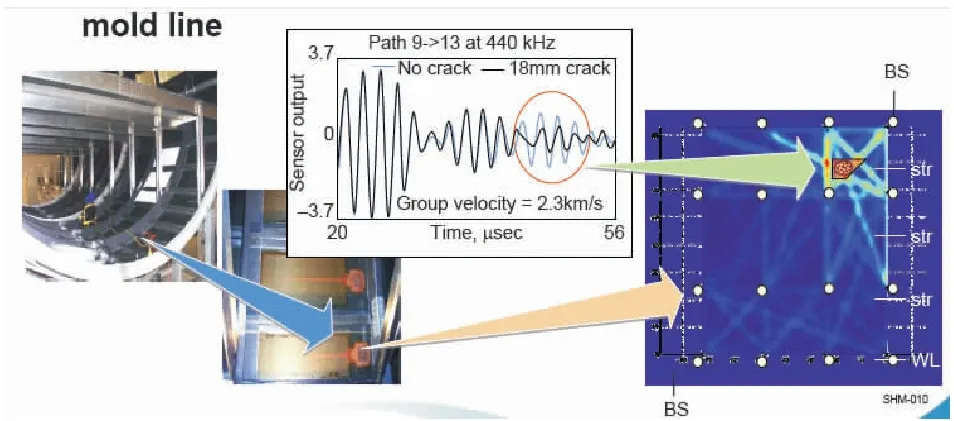

SHM結構健康監控技術是最新的結構監控技術,可用于復合材料損傷的預防,也可用于老齡飛機的結構檢測[6],它的原則是在極限載荷下不可見損傷不能降低剩余強度,在限制載荷下損傷不再延伸。這種方法是FAA與飛機制造商一起研究提出的,FAA準備在2014年之前發布商業運輸類航空器的SHM指南。SHM技術的核心是在航空器結構中嵌入真空式或壓電式裂紋傳感器,壓電式傳感器在感受外力拉伸壓縮時能產生信號,正常狀況下,信號是連續的的波形,一旦出現裂紋,波形振幅會產生變化,地面人員可通過下載傳感器數據實現監控。建立SHM系統需要傳感器、數據采集存儲系統、數據管理系統及數據譯碼診斷系統,其中診斷系統包括系統識別、結構建模、結構狀態評估和殘值預測等幾個功能模塊。SHM監控形式分為兩種,一種是損傷監控,即通過嵌入結構的傳感器直接檢測損傷載荷;另一種是狀態監控,監控損傷出現的概率。

圖4 結構狀態監控圖例

由于SHM技術可用以測量材料的局部沖擊、分層、進水、應力應變值,因此一定程度可用來代替NDT無損檢測方法。在新MSG-3的系統分析和結構分析中,將加入S-SHM例行結構監控的概念,通過維修大綱體現在日常維修工作中。SHM設計邏輯如圖5所示。成熟的SHM技術可以對材料提出新的設計要求,要求材料能夠探傷,可以維修,具有更高的可靠性,有自我診斷能力。

圖5 SHM設計邏輯

[1] 彭名鵬.復合材料修理傳熱分析[J].航空維修與工程, 2012,(5).

[2] 陳俊逸.民航飛機復合材料修理[J].中國科技博覽,2010,(14).

[3] 王鳳文,賀旺,許光群.飛機復合材料修理中固化技術的探討[J].航空維修與工程, 2012,(3).

[4] 劉毅.淺析直升機復合材料修理技術[J].硅谷,2010,(21).

[5] 付國正.復合材料修理金屬結構的應用技術[J].直升機技術,2007,(1).

[6] 王文濤.淺析飛機復合材料結構修理技術[J].科技風,2013,(12).