ANSYS在電機轉軸失效分析中的應用

方曉強,金九大,何 霞,葉振東,王子榮

(中國電子科技集團公司第二十一研究所,上海200233)

0 引 言

隨著科技的不斷發展,以及對電機的振動特性分析要求越來越高,有限元技術已成為研究電機的振動特性的重要技術手段之一。為了有效避免電機由于振動造成的失效情況,必須研究電機的固有頻率及對應的振型。因此,在電機研發過程中必須對其振動特性進行詳細的分析,以保證電機在實際工況中避免發生振動相關的失效。本文以某型無刷直流電動機研發過程為例,該電機轉軸的輸出端部在整機進行隨機振動試驗過程中發生轉軸斷裂。下面主要從電機研發過程中的振動試驗著手,利用ANSYS有限元分析軟件對電機轉軸結構模態響應以及振動試驗過程中的隨機振動響應進行動態分析,并闡述失效原因。

1 ANSYS-Workbench模態及隨機振動分析介紹

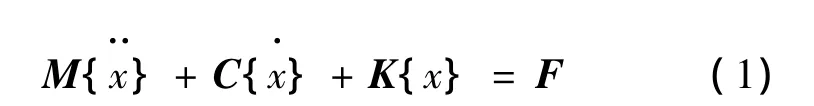

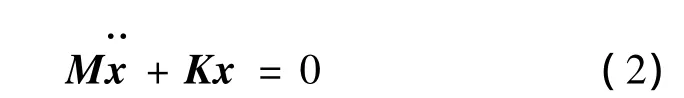

模態分析主要用于獲得結構系統的固有振動頻率及相應的振型,是結構動力學分析的基礎。應用物理分離模態技術難以獲得的固有振動頻率及相應的振型,而采用有限元法形成系統的離散數學模型——質量矩陣和剛度矩陣,然后通過求解特征值,可以確定系統的模態參數。系統的動力響應通用方程式:

式中:M——結構的質量矩陣;C——結構的阻尼矩陣;K——結構的剛度矩陣;——加速度列矩陣;——速度列矩陣;x——位移列矩陣;F——載荷向量列矩陣。對于模態分析F、C一般忽略,則式(1)可簡化:

將 x=Xsin(ωt)代入式(2),則:

求解式(3)非零解向量,其中ωr和xr分別為結構的r階的固有頻率和固有振型[1]。

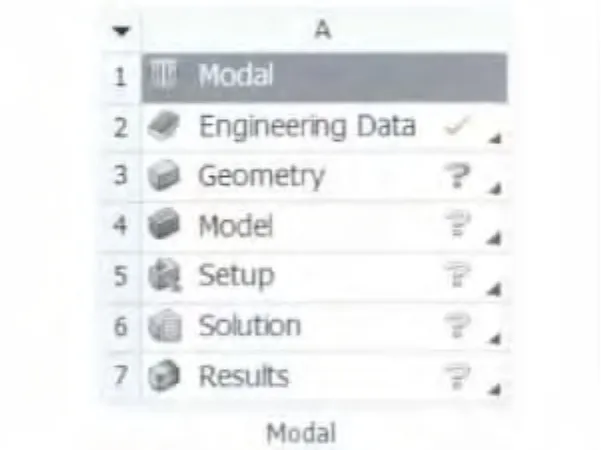

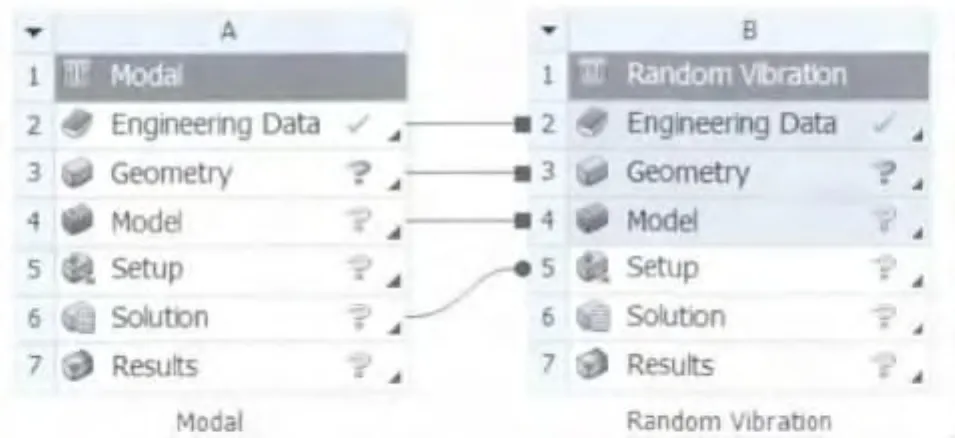

ANSYS-Workbench軟件中的動力學模塊中的模態分析是根據(3)式的典型的無阻尼模態分析求解的基本方程來求解,并且假設材料是線彈性材料;使用小繞度理論,不包含阻尼[2]。ANSYS-Workbench軟件模態分析流程如圖1所示,主要分為定義材料參數、建立模型、劃分有限元網格、施加約束和載荷、分析模型、查看計算結果六個步驟。

隨機振動是指對未來任何一個給定時刻,其瞬時值不能預先確定機械振動,其振動幅值及相位無規律,無法用確定的數學函數來描述,而只能通過概率統計的方法來表征振動參數。在機電行業,隨機振動已成為產品早期環境應力失效篩選過程中的重要手段之一,也常用于軍工電子產品振動失效篩選。隨機振動的單次試驗結果具有不確定性、不可預估性和不重復性等特征,但相同條件下的多次試驗結果卻具有一定內在的統計規律。隨機振動無法確定的振幅、頻率、相位等參數可用概率密度函數或概率分布函數來表述,用傅里葉積分變換方法可得到隨機振動過程的頻域信息,從而有效描述隨機振動的激勵和響應[3]。

圖1 模態分析過程

ANSYS-Workbench軟件中的動力學模塊中的隨機振動分析要以模態分析為基礎,從模態分析結果中獲得結構的固有頻率和振型,通過加載功率譜密度PSD函數來獲得隨機振動的激勵,其分析流程如圖2所示。下面從模態和隨機振動兩方面對問題電機轉軸進行動力學分析。

圖2 隨機振動分析流程

2 有限元模型的建立

2.1 建立三維分析模型

電機轉軸二維模型如圖3所示,該轉軸在右端區域臺階較多,對有限元網格劃分帶來一定難度。在整個分析過程中,關注區域主要集中在左端,為了提高有限元網格劃分的效率,對轉軸右端區域結構進行了簡化處理。簡化后建立的三維模型如圖4所示。

圖3 二維模型圖

圖4 三維有限元模型

2.2 設定材料模型參數

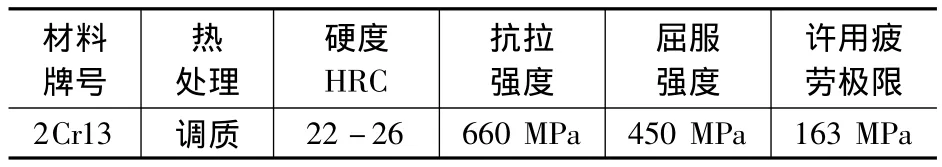

本模型材料選用 2Cr13,熱處理后硬度為HRC22-26,材料的主要參數如表1所示。

表1 材料參數[4]

3 有限元分析及結果

根據轉軸斷裂端的試驗裝置連接件表面發生了一定磨損的現象,如圖5、6所示。可以預估機殼與試驗裝置的連接發生松動,機殼與試驗裝置安裝配合較松或在振動過程中安裝發生松動,機殼固定松動,或者轉軸與一端軸承配合較松,導致約束傳遞失效。

圖5 機殼安裝端面

圖6 試驗裝置安裝端面

3.1 模態分析及結果

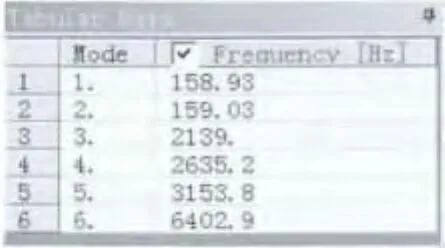

由于試驗裝置與機殼連接發生松動,整個電機可發生微小位移,在振動過程中位移進一步加大,因此整個電機的約束可視為主要來自靠轉軸左端區域的齒輪固定約束,對轉軸進行模態分析,邊界設置如圖7所示。基于Workbench平臺,將提取轉軸模態分析的前6階固有頻率及振型如圖8、9所示。

圖7 轉軸模態分析邊界條件

圖8 轉軸前6階固有頻率

圖9 轉軸前6階固有頻率振型分布云圖

3.2 隨機振動分析及結果

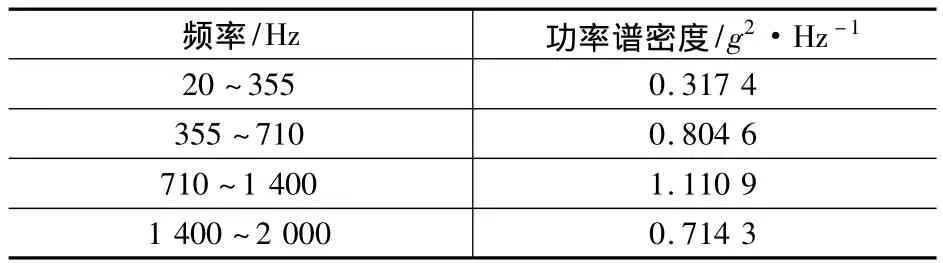

隨機振動試驗條件如表2所示,提取轉軸模態分析結果,通過PSD參數加載,進行轉軸的隨機振動分析,分析結果如圖10、11所示。

圖10 隨機振動分析剪切應力云圖

圖11 隨機振動分析振動方向變形云圖

表2 隨機振動試驗參數

隨機振動仿真分析結果顯示剪切應力集中在轉軸臺階處,最大剪切應力為183.7 MPa,振動方向最大位移為1.57mm(圖11最右端)。由于試驗裝置與機殼約束松動,整個電機可發生微小位移,靜態預應力分析的剪切應力較小,在振動過程中位移進一步加大,最大位移發生在轉軸右端,導致在隨機振動過程中轉軸最大剪切應力增大至183.7 MPa,遠低于材料的屈服應力450 MPa,但超過了材料2Cr13的許用疲勞應力163 MPa,不適合長期在該應力條件下工作。由于電機振動試驗時間較長,且振動反復,導致轉軸在輸出端臺階處應力集中,并長期處于交變應力作用下,從而導致轉軸在該處疲勞斷裂,因此,在試驗裝置與機殼約束失效,該轉軸雖然滿足強度要求,但無法滿足長期在交變應力作用下的疲勞強度要求。通過對斷軸端面的形貌觀察、金相分析、顯微硬度測試分析,也得出輸出軸的斷裂性質為疲勞斷裂,輸出軸所用材料組織狀態未見明顯異常。

4 結 語

本文通過對電機轉軸的振動特性進行有限元分析,得出以下結論:

1)通過對電機轉軸的模態和隨機振動的有限元動力學仿真分析,找到了電機轉軸斷裂失效的主要原因,即:電機主軸的安裝誤差,轉軸發生應力集中,長時間處于交變應力作用下,從而導致轉軸疲勞斷裂,并結合物理分析手段驗證了分析結果。最后根據分析計算結果,對轉軸及振動試驗裝置進行了優化。

2)基于ANSYS-Workbench平臺的模態及隨機振動分析方法來計算轉軸的振動特性具有一定的準確可靠性,有限元法能將其所有振動模態直觀地表達出來,可以用來預測電機轉軸及其他部件產生的固有頻率及振型分布,避免共振對電機及機械系統帶來的危害,并為電機設計提供一定的依據。

[1]李德葆,陸秋海.實驗模態分析及其應用[M].北京:科學出版社,2001.

[2]王勖成.有限單元法[M].北京:清華大學出版社,2002.

[3]胡志強.隨機振動試驗應用技術[M].北京:中國計量出版社出版,1996.

[4]徐灝.機械設計手冊(第5卷)[M].北京:機械工業出版社,2000.