聚丙烯輸液瓶吹塑模具設計

婁 曉

(湖南都市職業(yè)學院,湖南 長沙410000)

0 引言

在中國的大容量輸液容器市場,主要有玻璃瓶、非PVC軟袋和聚丙烯塑料瓶3種大輸液包裝形式。其中,聚丙烯塑料瓶大輸液包裝容器在我國占有很大的市場份額。聚丙烯輸液瓶使用的材料為醫(yī)療級聚丙烯(PP),一般是通過兩步法吹瓶機將管胚吹制成瓶來進行生產(chǎn)。其中,兩步法吹瓶機的核心之一就是用來吹制聚丙烯輸液瓶的吹塑模具。

1 零件工藝分析

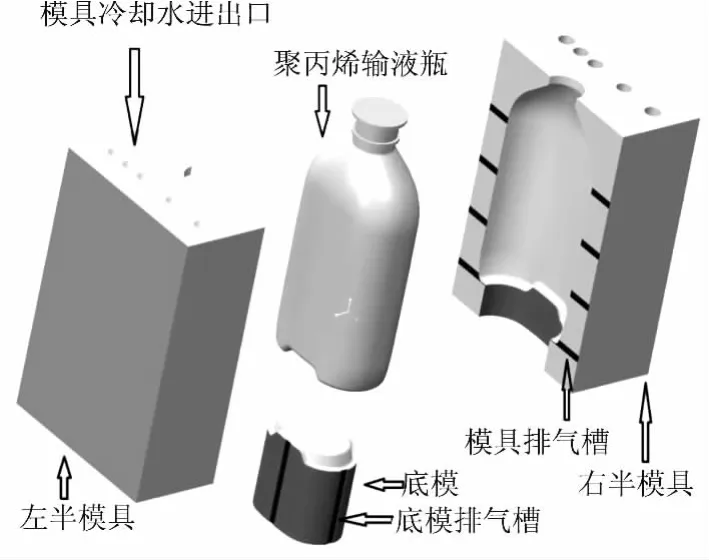

圖1 所示聚丙烯輸液瓶是一種薄壁容器,最薄處約為0.1~0.3 mm,材料為PP,收縮率為16‰。該產(chǎn)品生產(chǎn)工藝類似于PET礦泉水瓶,但材料不同,PET礦泉水瓶吹制的壓力為30 kg以上,PP輸液瓶吹制的壓力為10~16 kg。吹制成的輸液瓶要求外表光滑,無任何破損和小孔,成型飽滿,無明顯的合模線等。

圖1 聚丙烯輸液瓶

2 模具結構設計

分析圖1輸液瓶的形狀,瓶身為光滑無凹陷結構,底部有凹陷和缺口。吹瓶模具在分型時需要考慮到模具的加工等,因此模具不能存在倒扣等結構,再結合吹瓶機模具安裝架的結構等,我們把模具分為3大部分。首先,我們把瓶底的部分單獨分出來,分型面為瓶底凹陷區(qū)域與平面的交接處;其次,我們把瓶身分成2部分,考慮到吹瓶機的工藝特性,我們選擇輸液瓶窄方向的中心為分模面。這樣模具就分為左半模具、右半模具和底部模具,左、右半模為對稱結構,分別安裝在吹瓶機的模架上,底模安裝在吹瓶機的底模架上。開模時,首先左、右半模在吹瓶機的模架上移動,同時與產(chǎn)品脫開,底模待左、右半模脫開后再向下運動脫開。

通過Creo Parametric 2.0三維軟件輔助設計,模具與產(chǎn)品的關系如圖2所示,圖2中間為輸液瓶,左、右為模具,底部為底模。

圖2 模具與產(chǎn)品的關系

3 模具排氣槽設計

輸液瓶的制作流程如下:由一個小的管胚經(jīng)過加熱至吹塑溫度后送到吹塑模具,通過高壓壓縮空氣吹制而成。由于吹塑模具的特性,模具在吹制的過程中需要在模具的型腔上設置排氣槽,以便排除原有模具型腔中的空氣。如圖2所示,需要在左、右半模的分模面上加工4~5條4 mm寬、0.2 mm深的排氣槽;同樣,在底部模具的分型面上也要分別加工4條4 mm寬、0.2 mm深的排氣槽。排氣槽的深度設置也是通過實踐測試過的,如果深度太大,會造成產(chǎn)品上有排氣槽的突出印記,影響產(chǎn)品的美觀性,如果太淺,輸液瓶在吹制的過程中由于排氣不暢,局部會成型不良,導致外觀成型不全或不飽滿,情況嚴重時甚至會造成破瓶等現(xiàn)象,從而影響輸液瓶質量。

4 模具的冷卻

模具的冷卻系統(tǒng)在吹塑模具的過程中是很重要的部分,一旦模具冷卻不好,直接反映出來的就是產(chǎn)品質量存在問題。輸液瓶在模具中吹制成型時,由于瓶的溫度會達到130℃以上,因此定型時需要模具本身的溫度比較低,以便吸收瓶的溫度來冷卻固定瓶的形狀。一般我們利用冷水機提供的5~15℃的低溫冷卻水來冷卻模具。

在設計模具時必須考慮冷卻效果,冷卻效果好壞主要由2個方面決定,一為模具本身的導熱系數(shù),另一為模具的冷卻水道設置。導熱系數(shù)主要與材料有關,這里我們選用的左、右半模材料為7075的高強度鋁合金,其導熱效果很好,底部模具材料為H62黃銅,其導熱效果也很好。模具的冷卻水道設置也很關鍵,如圖2所示,在左、右半模上分別加工了一進一出直徑為10 mm的冷卻水道。模具冷卻水道的具體分布如圖3所示,通過在模具上加工深孔和打入堵頭,將水路隔斷成一條通道,進、出模具水孔為管螺紋,與管螺紋接頭連接,冷卻水經(jīng)過在模具內部的來回流動,將熱量帶走,以降低模具的溫度。同樣,我們在底部模具的安裝架上也設置了冷卻水道,用于降低底部模具的溫度,進而冷卻輸液瓶。

圖3 模具冷卻水道的具體分布

5 結語

輸液瓶的模具設計考慮到了吹塑工藝的各個方面,通過運用Creo Parametric 2.0三維設計軟件,縮短了設計周期,降低了設計人員的勞動強度。并且該模具已經(jīng)與相關公司合作用于生產(chǎn)實踐中,已取得了預期的效果,產(chǎn)品得到了客戶的一致好評。

[1]海天.Creo 2.0輔助設計從入門到精通[M].北京:人民郵電出版社,2013