基于SolidWorks的減搖鰭搖臂結構分析與改進

曾曉華,宋 飛,唐 成,彭利坤

(1.海軍工程大學 動力工程學院,湖北 武漢 430033; 2.海軍訓練艦支隊司令部,遼寧 大連 116011)

0 引 言

減搖鰭是艦船常用的一種主動式減搖裝置。在減搖鰭升力和波浪力等多種載荷的聯合作用下,易產生大變形和損壞,危害艦船的安全性。該裝置正常工作對艦船的適航性、安全性及其他設備的正常使用起著積極的作用[1]。為了提高減搖鰭系統的可靠性,本文結合維修實踐中某船出現的減搖鰭搖臂斷裂故障,對搖臂受力情況進行理論分析及仿真研究,探究搖臂斷裂故障的深層原因,并提出優化改進建議,以避免類似事故再次發生。

1 減搖鰭搖臂受力分析

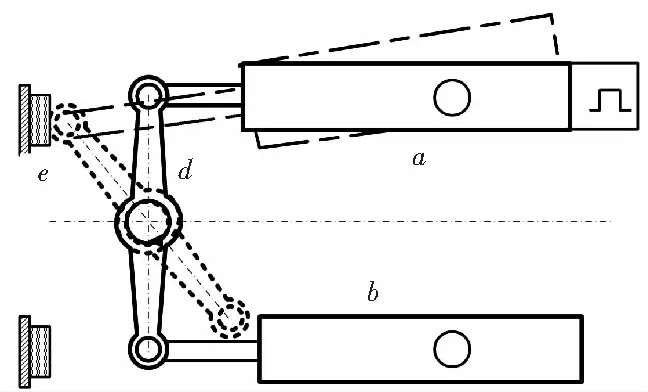

搖臂除有銷孔和槽外,耳環與搖臂本體之間存在結構突變,因此存在應力集中σ1;由于搖臂與鰭軸為過渡配合,因此在安裝維修時還會產生安裝動應力σ2。如圖1所示,在油缸帶動搖臂來回擺動過程中,搖臂由于受交變載荷作用產生交變應力σ3;當油缸運動超限時,驅動油缸帶著搖臂撞擊限位塊e產生沖擊應力σ4[2]。

圖1 減搖鰭傳動機構圖Fig.1 The transmission mechanism of fin stabilizer

1)結構缺陷產生應力集中

搖臂在靠近耳環處結構發生突變,而在結構突變處會產生應力集中。搖臂材料為鑄鐵,屬于脆性材料,其強度受應力集中影響較大,在交變載荷的作用下,疲勞裂紋總是從構件內應力最大處首先形成。搖臂應力集中處局部應力很大,疲勞裂紋也往往在這里產生,使該處疲勞極限降低最終發生斷裂[3-5]。

2)維修保養產生動應力

減搖鰭維修時,由于鰭軸與搖臂通過鍵進行過渡配合,拆解保養困難,在裝拆過程中經常要對搖臂進行敲擊;此外減搖鰭基座與水平面存在一定夾角,且鰭座蓋板將搖臂及油缸的大部分遮蓋,活塞桿聯軸節與搖臂耳環很難準確對正,裝拆時也難免對搖臂耳環等進行敲擊、撬動。上述操作產生的沖擊載荷可使搖臂內的應力增大幾倍甚至幾十倍,這種由動載荷產生的應力稱為動應力,動應力達到一定數量級時,構件就會產生裂紋。

3)運動超限產生動應力

正常情況下,搖臂會在一定的角度范圍內轉動,但當控制系統失靈導致驅動油缸運動超限時,搖臂會隨著驅動油缸一起撞擊機械限位塊e產生動應力而影響搖臂的使用壽命,嚴重時就會使搖臂產生裂紋甚至斷裂。短時間、小量過載不會引發材料內部裂紋的產生或發展,但長時間、多次發生的撞擊將會降低材料的疲勞極限,甚至產生裂紋并不斷發展直至最后斷裂。

4)疲勞損傷

當減搖鰭正常工作時,驅動油缸a與b通過搖臂d、鰭軸c帶動舷外的鰭轉動,以產生足夠的穩定力矩去反抗波浪力矩。當大風浪來襲時,風浪對鰭的作用力通過鰭軸傳給搖臂,而油源則會給油缸提供足夠的反作用力來保持鰭的平衡,由于風浪變化無規則,此時在搖臂與油缸活塞桿交接處就會產生沖擊力,在交變應力和不規則的沖擊力作用下,搖臂中應力最大處或材料有缺陷的位置就會產生細微裂紋,在交變應力的反復作用下裂紋不斷擴展,搖臂有效截面不斷減小,當截面削弱到一定程度時,在一個偶然的震動和沖擊下,搖臂突然斷裂,如圖2所示[6]。

圖2 搖臂斷裂圖Fig.2 The fracture of the arm

2 仿真分析

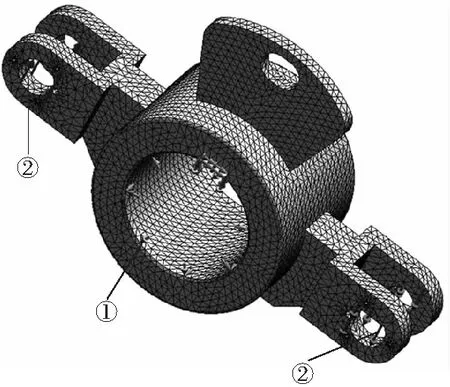

為了深入研究搖臂斷裂的原因,使用SolidWorks Simulation軟件對搖臂進行受力分析,具體操作步驟依次為:創建算例、應用材料、添加約束、施加載荷、劃分網格、運行計算、分析結果。搖臂材料為灰鑄鐵,抗拉強度為151 MPa,抗壓強度為572 MPa。搖臂與鰭軸的連接方式為鍵連接,所以應添加的約束為鍵槽兩側面的固定約束及軸孔的固定鉸接約束,如圖3中箭頭①所示。減搖鰭的驅動力來自于與搖臂2個耳環鉸接在一起的2個單出桿液壓缸,2個液壓缸進出油口交叉連接在一起,工作時2缸出力組成力偶(即1個為推力,另1個為拉力)。由于液壓缸的系統壓力p=10 MPa,缸體內徑D=80 mm,活塞桿直徑d=55 mm,則單缸可輸出的最大推力F1和最大拉力F2為:

將F1和F2添加到搖臂的2個耳環上,如圖3中箭頭②所示(其中F1方向向下,F2方向向上),此時搖臂可輸出最大扭矩,且搖臂的受力情況也最為惡劣。載荷添加完成后,對搖臂模型劃分網格后即可運行計算,搖臂的有限元模型如圖3所示。

圖3 搖臂有限元分析模型Fig.3 The finite element model of the arm

2.1 應力分析

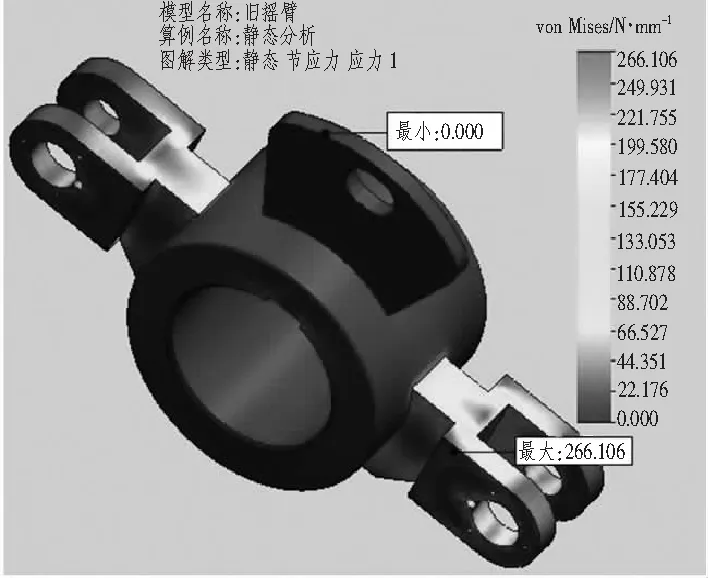

計算得到的搖臂應力分布如圖4所示,可見應力較大的位置為2個耳環根部截面突變處,這與搖臂的實際斷裂位置保持一致。由于推力F1大于拉力F2, 受F1作用的耳環根部應力大于受F2作用的耳環根部應力,但實際工作中2個耳環工況相同,都會周期性的受到推力和拉力作用,本算例是輸出最大扭矩的特定工況。圖5為受F1作用的耳環根部截面突變處左右兩側的應力曲線,兩側應力曲線趨勢一致,但由于耳環根部結構的非對稱性,右側應力始終大于左側。最大應力出現在受F1作用的耳環下方右側位置,該位置受壓,應力大小為266.1 MPa;耳環右側上方應力大小為220 MPa,該位置受拉。

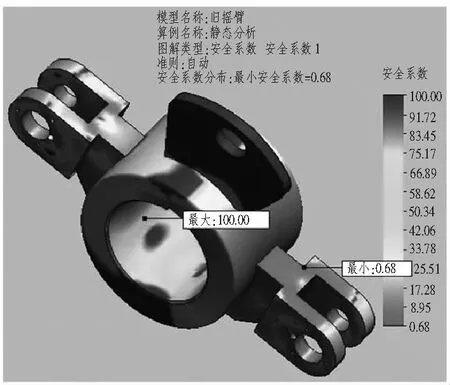

圖6為搖臂安全系數分布圖,安全系數定義為材料失效應力與設計應力的比值。由于鑄鐵屬脆性材料,當所受應力大于其強度極限即發生斷裂,故失效應力即為其強度極限。安全系數較小的位置為2個耳環根部截面突變處,最小安全系數0.68(安全系數小于1意味著該處應力已超過材料強度極限)出現在受到推力F1作用的耳環上方右側位置,與最大應力出現位置不一致,這是因為搖臂耳環在推力F1的作用下,其上部受拉,下部受壓,而搖臂的抗拉強度遠小于抗壓強度,故在上下應力相差不多的情況下,耳環上方安全系數小,易發生斷裂。從圖2中搖臂斷口端面的銹蝕情況可以看出斷裂是從耳環的上方開始逐漸擴展到下方的,而仿真計算得到的耳環上方安全系數也為最小,可見仿真結果與實際情況符合較好,具有較高的正確性、可靠性。

圖4 搖臂Von Mises應力分布Fig.4 The Von Mises stress of the arm

圖5 搖臂耳環根部應力曲線Fig.5 The stress curve of the earring root of the arm

圖6 搖臂安全系數分布Fig.6 The safety coefficient of the arm

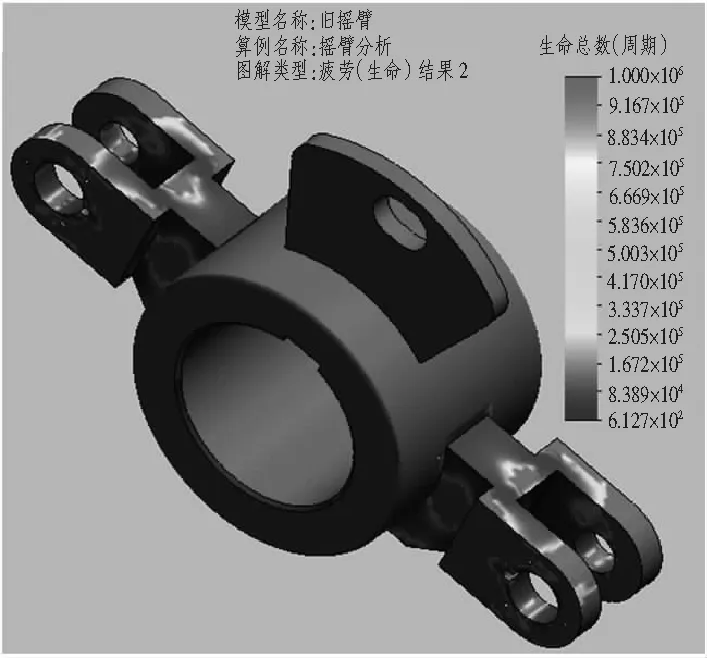

2.2 疲勞分析

圖7搖臂疲勞壽命分布圖是通過在搖臂2個耳環上施加周期性的推力F1和拉力F2仿真計算得到的。由圖7可知,2個耳環根部疲勞壽命較短,是疲勞斷裂最易發生的危險區域;耳環與搖臂軸轂相接的位置疲勞壽命最短(為612個交變周期),這意味著疲勞裂紋將首先發生該位置,隨后擴展開來。仔細觀察搖臂的斷口位置及銹蝕程度,可知裂紋首先出現在靠近搖臂軸轂位置,隨后斜向下擴展到耳環根部,最終斷裂,這也充分驗證了仿真結果的準確性。

圖7 搖臂疲勞壽命分布Fig.7 The fatigue life of the arm

3 優 化

通過上述分析可知搖臂的耳環根部及耳環與軸轂相接位置由于存在結構上的突變,應力容易集中,易發生斷裂,是搖臂的薄弱環節。為了避免斷裂故障的發生,需對上述位置進行加強,加強的方法即消除耳環與軸轂之間的結構突變,耳環根部直接與軸轂相連。

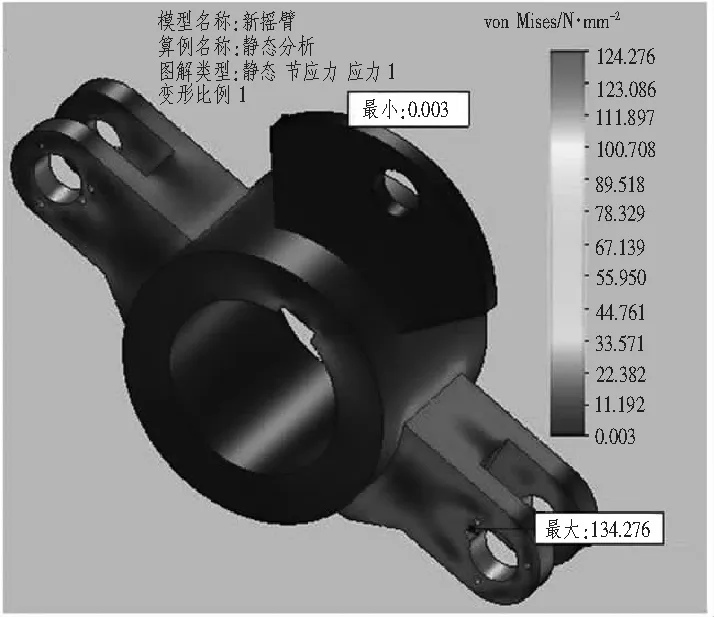

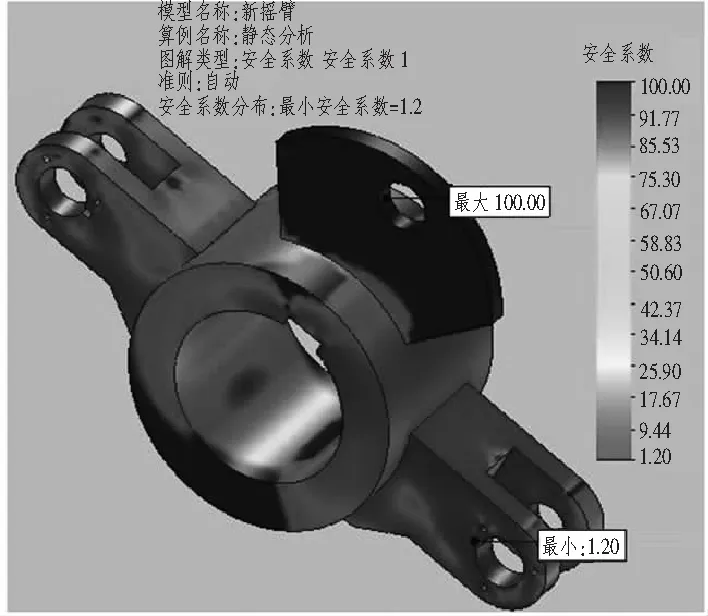

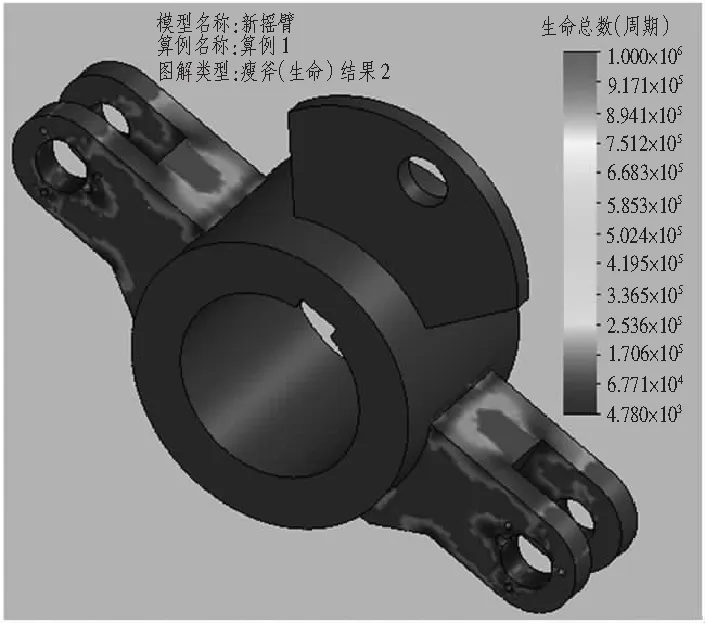

在相同的工況下對新搖臂進行仿真計算,新搖臂的應力分布情況如圖8所示,搖臂耳環應力分布較為均勻,最大應力為134.3 MPa,小于搖臂材料的抗拉、抗壓強度。安全系數分布如圖9所示,搖臂最小安全系數為1.2(大于1),說明新搖臂各處應力皆小于材料失效應力,不易發生斷裂,零件安全。圖10為新搖臂疲勞壽命分布圖,最短疲勞壽命為4 780個交變周期,遠大于舊搖臂最短疲勞壽命。通過仿真分析可知新搖臂可以在輸出最大扭矩情況下正常工作,不發生斷裂故障;實船減搖鰭設備替換上新搖臂后,經過長期實行檢驗,新搖臂工作正常,未出現類似故障,也驗證了上述優化方法的有效性。

圖8 新搖臂Von Mises應力分布Fig.8 The Von Mises stress of the new arm

圖9 新搖臂安全系數分布Fig.9 The safety coefficient of the new arm

圖10 新搖臂疲勞壽命分布Fig.10 The fatigue life of the new arm

4 結 語

通過理論分析及仿真計算,對搖臂受力進行分析,確定了搖臂薄弱位置及斷裂原因,舊搖臂耳環

根部由于存在結構突變,導致應力集中,最終導致疲勞斷裂。結合仿真結果,對搖臂薄弱環節進行加強優化,并對優化后的新搖臂進行仿真分析,結果表明新搖臂安全系數分布均勻,整體可靠性較高,且經過長期試驗驗證其工作良好,明顯優于舊搖臂,也驗證了仿真優化方法的正確性及有效性。

[1] 沈余生.減搖鰭機械裝置設計相關分析[J].船舶工程,2009(2):30-31.

SHEN Yu-sheng.Correlation analysis of machine design of stabilizing fin[J].Ship Engineering,2009(2):30-31.

[2] 曾曉華,金全,彭利坤.某船減搖鰭搖臂斷裂故障分析[J].中國修船,2013,26(5):22-23.

ZENG Xiao-hua,JIN Quan,PENG Li-kun.Fracture failure analysis of the rocker arm of fin stabilizer[J].China Shiprepair,2013,26(5):22-23.

[3] 劉天鵬.受壓狀態下脆性材料斷裂機理的試驗研究[D].西安:西安理工大學,2006.

LIU Tian-peng.Test research on the fracture mechanics for the brittle materials under compressing[D].Xi′an:Xi′an University of Technology,2006.

[4] 李智慧,師俊平,湯安民.金屬材料脆性斷裂機理的實驗研究[J].應用力學學報,2012,29(1):48-53.

LI Zhi-hui,SHI Jun-ping,TANG An-min.Experimental research on the brittle fracture mechanism in metal material[J].Chinese Journal of Applied Mechanics,2012,29(1):48-53.

[5] 郭大展,胡志忠,安仁杰,等.球墨鑄鐵疲勞裂紋的發生和發展[J].西安交通大學學報,1981,15(6):51-60.

GUO Da-zhan,HU Zhi-zhong,AN Ren-jie,et al.Fatigue crack initiation and propagation in nodular cast iron[J].Journal of Xi’an Jiaotong University,1981,15(6):51-60.

[6] 曹睿,任學沖,陳劍虹.鑄鐵斷裂機理原位拉伸研究[J].甘肅工業大學學報,2003,29(3):8-13.

CAO Rui,REN Xue-chong,CHEN Jian-hong.Investigation of fracture mechanisms of cast iron by means of situ observation[J].Journal of Gansu University of Technology,2003,29(3):8-13.