一款增壓發動機缸蓋系統的設計與開發

李 丹

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 510640)

0 前言

該增壓發動機總體設計基于原有1.8L自然吸氣發動機,設計為以最大化沿用原有零部件、盡量避免對現有機加工和裝配工藝進行重大調整為原則,通過采用增壓中冷等技術,有效提高發動機的進氣量和熱效率,使得發動機升功率、升扭矩提升到較高的水平,從而可替代更大排量自然吸氣發動機,并有效降低燃油消耗率。以下增壓發動機代號簡稱X發動機。

1 總體技術方案的確定

X氣缸蓋總體結構基于1.8L自然吸氣發動機氣缸蓋,采用了水泵布置在缸蓋前端、分體式凸輪軸蓋、塑料缸蓋罩、曲軸箱通風系統集中在罩蓋內部的總體設計思路,并對氣道、水道、油道、燃燒室等進行設計,同時盡可能沿用現有1.8L自然吸氣氣缸蓋生產線。

2 氣道方案

由于增壓發動機進氣量大大增加,因此氣缸蓋采用高滾流的進氣道設計,排氣道采用高流量系數設計。

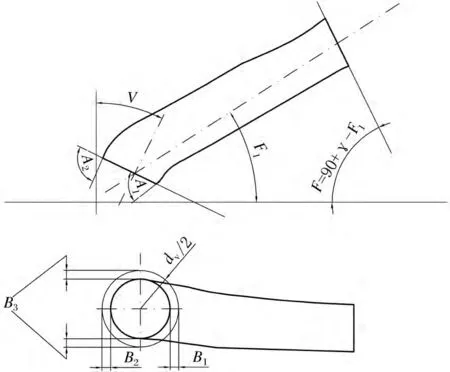

汽油機氣道設計關鍵參數:影響汽油機氣道滾流比、流量系數的關鍵參數有V/F1/A1/A2/B1/B2/B3/Dv,如圖1所示。根據缸蓋結構和總布置要求,確定氣道3D模型。

圖1 氣道設計關鍵參數

自然吸氣發動機傾向于獲得更高的流量系數;而對于增壓機型,充氣效率較高,爆振傾向對性能影響較大,需要更高的滾流比以降低爆振敏感性。X發動機缸蓋進氣道性能開發目標在保證較高流量系數的同時,也獲得高的滾流比,如圖2所示。

圖2 X發動機進氣道流量系數對比圖

氣道試驗方法:進氣道開發設備采用的是PIV新型氣道試驗臺架,采用光學和統計學相結合的試驗方法;排氣道采用傳統的渦流試驗臺架,主要測量排氣道的流量系數。

3 燃油噴射和氣道匹配方案

(1)X發動機采用氣道噴射。對于氣道噴射發動機,影響噴射目標的關鍵參數為噴射角度α、β、γ,如圖3所示。X發動機噴油器α為15°,β為10°,γ為0°。

圖3 燃油噴射角度

(2)對于氣道噴射發動機,燃油噴射匹配設計時需優先考慮以下原則。

1)燃油噴射后,以蒸汽、液滴和濕壁油膜三種形式存在,匹配設計時應盡量避免燃油濕壁現象,燃油濕壁會造成機油稀釋、排放較差等問題。

2)燃油噴嘴離氣門盤的距離應盡可能近,距離較遠會造成油霧較分散,噴射區域較大,濕壁現象嚴重。一般推薦在100 mm以內。

3)理論上希望油束完全噴射于進氣門盤部區域。在初始設計時,一般讓油束靜態噴射于進氣門盤的下半部分區域,在實際進氣時受氣流影響油束會往氣門盤上部移動,盡量達到理論設計目標。

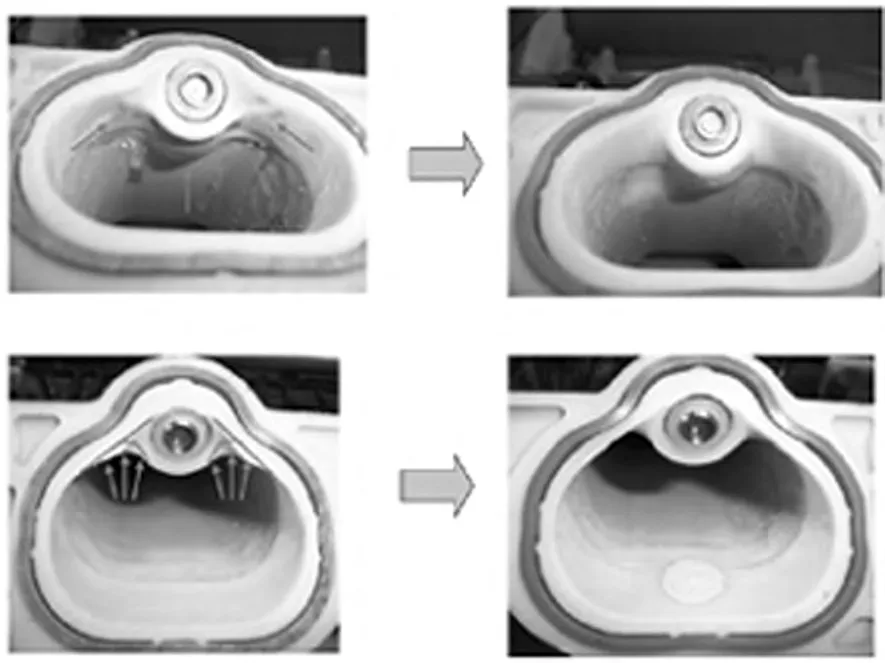

(3)第一輪燃油噴射和氣道匹配結果發現,噴油距離L較遠,油束噴射至氣門盤時區域擴散太大,濕壁嚴重,如圖4。

圖4 濕壁示意圖

(4)針對濕壁現象,進行了以下優化方案。

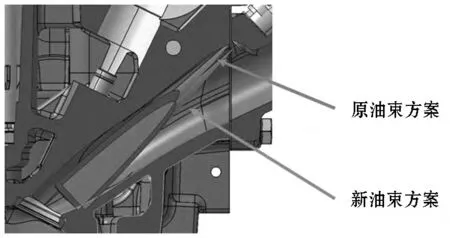

1)通過優化進氣歧管燃油噴油器噴射點位置,避免氣道上部的濕壁現象,使油束更好地噴至氣門盤下部,如圖5。

圖5 油束方案對比

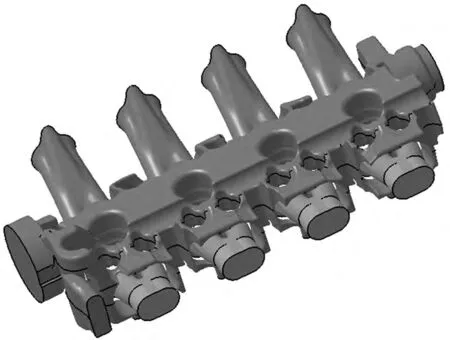

2)優化進氣歧管噴油器出口的結構(圖6),改善氣流方向,使氣道濕壁現象得到改善。

圖6 進氣歧管結構優化

4 燃燒室方案

X發動機氣缸蓋采用屋脊型燃燒室(圖7),結合高滾流進氣道設計,獲得較好的擠氣效應。

圖7 燃燒室結構

5 缸蓋冷卻方案

基本結構設計:根據進氣道、氣門組件、火花塞和燃燒室的結果和布置,對水道進行結構設計,如圖8。

圖8 冷卻水道

水道設計原則如下。

(1)缸蓋壁厚盡量均勻,進氣道壁厚約4.5 mm,排氣道壁厚約4.75 mm。

(2)水道體積:理論上,水道體積越小越好。水道的體積越小,越有利于減小發動機重量和起動暖機,但要求冷卻水流速更高,對水泵的要求也提高。一般水道體積為0.5L至1.5L。

(3)水道流速:鼻梁區>2 m/s,其他區域>0.5 m/s。

(4)滿足分模要求,拔模角≥1°。

(5)滿足缸蓋毛坯鑄造時,進排氣道砂芯的裝配。

(6)砂芯壁厚≥3 mm。

仿真分析過程如下。

(1)完成水道的初步設計后,通過水道CFD計算,評估水道壓力分布、熱傳導情況和流速分布,檢查局部是否有冷卻死點,如圖9所示,排氣道氣門橋附近各處換熱系數HTC值均高于15 000 W/m2K,無冷卻死點。

圖9 HTC結果

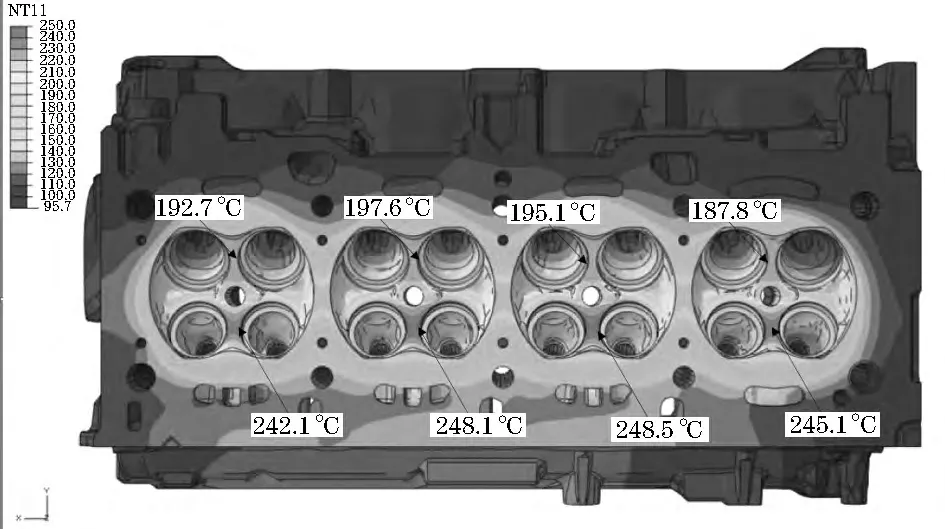

(2)通過缸體-缸蓋-缸墊一體化(HBC)計算,分析氣缸蓋的溫度場分布是否滿足要求。如圖10所示,高溫出現在排氣側氣門橋附近,最高溫度為248.1℃,滿足鋁合金最高耐熱溫度250℃~260℃的要求。

圖10 溫度場分布

相對于自然吸氣機型,增壓發動機熱負荷大大增加,因此對缸蓋的冷卻也提出了更高的要求。為了更好地冷卻燃燒室鼻梁區,采用M12長螺紋型火花塞,加大鼻梁區的冷卻容積和冷卻水流速。并通過仿真分析,對水道進行優化。

6 曲軸箱通風孔方案

由于增壓機型的進氣量加大,通過活塞漏氣量的初步設定,加大曲軸箱通風孔面積,保證氣缸蓋曲軸箱通風孔流速小于1.5 m/s。發動機竄氣量的初步設定,一般等于發動機排量×(轉速/2) ×0.7%×增壓比。

7 氣缸蓋材料和熱處理方式

相對于自然吸氣機型,增壓機型缸蓋上升了。為了提高缸蓋的耐熱性,采用AlSi7Mg0.3鋁合金材料,熱處理方式為T6。鑄造方式采用重力鑄造。

8 氣門座圈、導管

氣門座圈和導管采用常溫壓入方式。座圈、導管采用粉末冶金材料,氣道噴射發動機的進氣門座圈有燃油的冷卻和潤滑座圈,采用了性能中等的1300材料(安慶帝伯牌號);排氣門座圈考慮到高溫的耐磨性能,使用了雙層的3220W材料:其基體材料為V523(安慶帝伯牌號),功能層材料為3220(安慶帝伯牌號),其主要規格和參數如表1所示。

表1 氣門座圈、導管材料

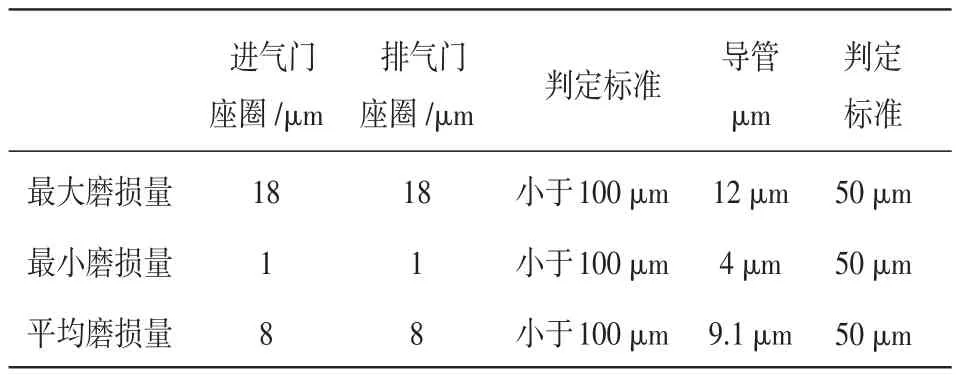

β階段試驗機400小時交變后,氣門導管以及座圈磨損量檢測如表2。

表2 磨損量

磨損量檢測均遠低于設計允許值,導管和座圈可以滿足X發動機的工作要求。

9 氣缸蓋墊片

氣缸蓋墊片采用雙層不銹鋼結構,具體見圖11。

圖11 氣缸蓋墊片結構

對氣缸墊進行波紋密封均勻性測試(面壓測試),結果圖12所示。

圖12 面壓測試結果

由以上面壓分布可以得出:高壓結果全波紋區域清晰,全波紋連續且分布均勻,符合密封要求。

10 氣缸蓋螺栓

氣缸蓋螺栓機械性能為10.9級,圖紙規定抗拉強度1 040 MPa~1 200 MPa。采用的材料為23MnB3,材料實測抗拉強度為1 070~1 103 MPa。規格為M10×1.25×6g,長度為219 mm。

氣缸蓋螺栓采用扭矩-轉角法擰緊。預緊為40N·m,轉角為270°。摩擦系數控制為0.08~0.14的情況下,經計算螺栓擰緊力為47.93 kN~61.65 kN,螺栓達到屈服區,具有較好的擰緊力穩定性以及較為充分地利用了螺栓的性能。

缸蓋螺栓的擰緊試驗曲線如圖13。

圖13 螺栓擰緊試驗結果

11 氣缸蓋排氣側耐熱雙頭螺柱

由于實測排氣歧管雙頭螺柱處溫度在300多℃(最高為第二排最右邊,360多℃),因此汽缸蓋排氣側雙頭螺柱需要采用耐熱材料。(普通材料工作溫度在200℃以下)。雙頭螺柱使用的耐熱材料為SNB16(日本牌號),性能等級為10.9級,精度為6h/6h。

開發階段β樣機初期,未采用耐熱雙頭螺柱,全部用普通螺柱緊固。結果400 h交變時,由于溫度太高,四缸右下角螺柱出現斷裂(增壓器側)。更換耐熱材料后,該問題得到解決。查驗對標機大眾1.4TSI,以及菲亞特1.4 T-JET,排氣歧管皆全部采用了耐熱雙頭螺柱。X發動機后來全部予以更換為耐熱雙頭螺柱,有助于增強排氣歧管密封性能。

同時,β臺架試驗,以及整車試驗中,雙頭螺柱多次出現脫落的情況(位置分布不一)。查驗對標機,發現耐熱雙頭螺柱都采用涂膠裝配(膠型號未明)。X發動機只在第一排,螺柱打通缸蓋油腔的位置涂密封膠裝配,第二排未采用涂膠裝配。經試驗發現,供應商推薦的PERBOND品牌H131緊固密封膠對增強雙頭螺柱緊固性能顯著(可增加緊固力矩45%以上)。后期X發動機排氣歧管處耐熱雙頭螺柱全部涂抹該緊固密封膠裝配。采用該措施后螺柱松脫問題未再發。

12 結束語

目前,X發動機已投入量產,市場反饋情況良好,氣缸蓋系統售后未出現質量問題。作者簡介:李 丹,女,1984年生,廣東人,大學本科,工程師。研究領域:發動機氣缸蓋設計。