布爾臺選煤廠煤泥水處理系統優化

王進榮

摘 要:選煤廠總建設規模為30.00Mt/a,全廠小時設計處理能力為5871.21t/h(收到基)。末煤系統能力按占原煤總量的55%進行計算,即末煤重介系統的能力為3229.17t/h,末煤重介系統與篩分車間相對應,設A、B兩大系統,每套系統能力為1614.58t/h。每個大系統再設兩個子系統,每個子系統的能力為807.29t/h。但由于原煤泥化嚴重,且中細煤泥含量大,致使原有煤泥水處理系統能力嚴重不足,特別是濃縮池沉降面積不足,導致現有末煤入洗能力只能達到設計能力的30%,嚴重制約末煤入洗能力。

關鍵詞:選煤廠;煤泥;水處理

1 現有生產系統現狀工藝及存在問題

1.1 生產現狀

現有的濃縮系統煤泥水澄清效果較差。由于煤質中-0.125mm的細粒煤泥占到總量的62.08%,尤其是-0.045mm煤泥占煤泥總量的44.07%,使煤泥水處理難度加大,現有濃縮機的澄清效果差。

濃縮系統生產方式靈活性較差,現有系統塊、末煤泥水系統不能分開,而且僅有一種生產方式。

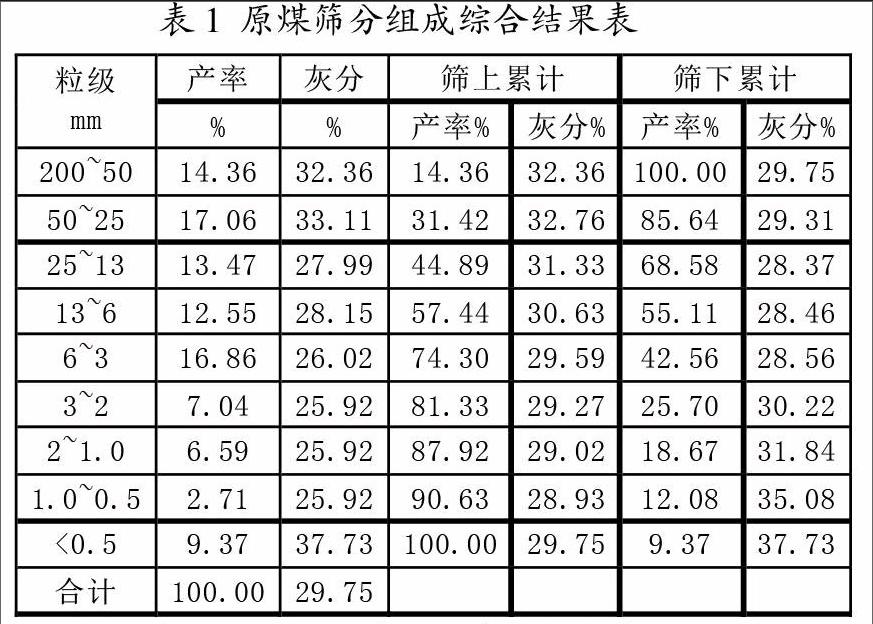

1.2 選煤工藝

布爾臺選煤廠+13mm塊煤采用重介淺槽分選;13-2mm末煤采用有壓兩產品重介旋流器分選,2-0.2mm粗煤泥采用TBS干擾床分選,-0.2mm細煤泥直接脫水回收。本次工程為改擴建工程不改變現有選煤工藝。

本次改造在布爾臺選煤廠現有系統的基礎上新建一座Φ45m濃縮池及泵房,建成后可以作為二段濃縮機,處理現有末煤濃縮車間兩臺濃縮機的溢流可進行串聯使用。也可與現有末煤濃縮車間兩臺濃縮機并聯使用。

1.3 產品結構

改造不改變選煤廠現有產品結構,現有產品結構及質量要求:(1)塊精煤:粒度200-50(25)mm;(2)優質動力煤:塊精煤破碎至50-0mm,Qner.ar>5500kcal/kg;(3)洗混煤:粒度50-0mm,Qner.ar>5000kcal/kg;(4)末原煤:粒度13-0mm;(5)細煤泥:可單獨外運。

1.4 現有生產系統問題

實際生產中煤泥水系統干煤泥入料量為527.25t/h,入料水量為7828.05m2/h,結合煤質中細粒煤泥量大的特點,計算得所需沉淀面積為現有的4臺濃縮機共計沉降面積為4×938.7m2=3754.8m2,遠小于所需的沉降面積,所以出現了處理能力不足、澄清水濃度。

(1)0.5~0.25mm的粗粒煤泥占21.04%,含量較高,如能利用兩段濃縮系統,可取的較好效果;(2)-0.125mm的細粒煤泥總量占到了62.08%,含量很高,是目前煤泥系統能力不足的主要原因,應利用增加沉淀面積的方法解決。

2 優化方案

本次優化方案在不改變布爾臺選煤廠現有選煤工藝,在現有系統的基礎上對煤泥水濃縮系統改造,新建一座Φ45m濃縮池及泵房,對應選煤廠不同生產方式,煤泥水系統采取不同處理流程。

2.1 現有的煤泥水處理系統:

當采用生產方式一(塊末煤均入選)時,塊煤A、B系統脫泥篩篩下水分別對應的進入末煤B、A系統的脫泥篩上。末煤A/B系統的脫泥篩篩下水分別經各自系統的一次分級旋流器分級后,末煤A系統的溢流進入二次分級旋流器再次分級后進入3801/3802濃縮機(或直接進入3801/3802濃縮機),末煤B系統的溢流則進入3820/3821濃縮機。

在塊末煤全入選情況下,末煤A系統煤泥水對應3801/3802兩臺濃縮機,B系統煤泥水對應3820/3821兩臺濃縮機。末煤B系統煤泥水不能進入3801/3802濃縮機。

另外,雖然末煤A、B系統均可進入二次分級環節,但當末煤A、B系統全開時,只能末煤A系統進入二次分級旋流器。只有在生產方式二(末煤入選一半)的情況下,末煤A系統故障,末煤B系統作為末煤A系統的備用開啟時,末煤B系統煤泥水才可選擇進入二次分級旋流器。

當采用生產方式二(塊煤入選、末煤入選一半)或生產方式三(僅塊煤入選)時,塊煤A、B系統脫泥篩篩下水均優先進入末煤A系統,開啟末煤A系統處理末煤。當末煤A系統故障時,塊煤A、B系統脫泥篩篩下水進入末煤B系統。

針對現有煤泥水系統煤泥澄清效果不好,系統采用不同生產方式時切換復雜的問題,將針對現有的煤泥水系統進行改造,新建一座Φ45m濃縮池及相應泵房。

2.2 改造后煤泥水處理方式

改造后,3820\3821濃縮機和新增的3850濃縮機可采用串聯、并聯兩種生產模式:

2.2.1 3820\3821濃縮機和新增的3850濃縮機串聯使用

3820/3821濃縮機作為一段濃縮機,新增的3850濃縮機和現有的3801/3802濃縮機作為二段濃縮機。一段濃縮機底流排至現有的3576/3676/3577/3677沉降離心機入料桶,進入現有沉降離心機脫水系統。一段濃縮機溢流進入二段3850濃縮機。3850/3801/3802濃縮機底流由泵送至現有的壓濾機入料桶,進入煤泥壓濾系統,現有C1~C8各組壓濾機可有選擇的開啟。3850濃縮機溢流由泵轉排至現有的末煤濃縮車間循環水池,進入現有塊、末煤車間供水系統。若3850濃縮機故障,由底流泵排至末煤濃縮車間事故池。

2.2.2 3820/3821濃縮機和新增的3850濃縮機并聯使用。

塊煤系統利用現有的3801/3802濃縮機,末A系統對應3820/3821濃縮機,末B系統對應新增的3850濃縮機來處理煤泥水。3820/3821濃縮機溢流和底流的處理方式與現在生產方式一樣。3850濃縮機溢流和底流的處理方式與上述串聯時的一樣。

煤泥水系統改造完成后:

當主洗系統采用生產方式一(塊末煤均入選)時,塊煤A、B系統脫泥篩篩下水分別對應的進入末煤A、末煤B系統的脫泥篩上。

3820\3821濃縮機和新增的3850濃縮機串聯使用時,末煤A/B系統的脫泥篩篩下水分別經各自系統的一次分級旋流器分級后,進入3820/3821濃縮機,并分流一部分煤泥水至3801/3802濃縮機。末煤B系統的溢流則直接進入3820/3821濃縮機。濃縮車間現有的3臺(3820\3821、3850)濃縮機和新增的2臺(3801/3802)濃縮機采用串聯模式。示意圖見圖2。

3820\3821濃縮機和新增的3850濃縮機并聯使用時,末煤A/B系統的脫泥篩篩下水分別經各自系統的一次分級旋流器分級后,末煤A系統的溢流進入二次分級旋流器再次分級后進入或直接進入3820/3821濃縮機,并分流一部分煤泥水至3801/3802濃縮機。末煤B系統的溢流則直接進入新增3850濃縮機。末煤濃縮車間3臺(3820\3821、3850)濃縮機采用并聯模式。示意圖見圖3。

當采用生產方式二(塊煤入選、末煤入選一半)或生產方式三(僅塊煤入選)時,塊煤A、B系統脫泥篩篩下水分優先進入末煤A系統的脫泥篩上,進入末煤A煤泥水系統。當煤泥水采用兩段處理時,末煤A系統的溢流進入3820/3821濃縮機,并分流一部分煤泥水至3801/3802濃縮機。3820/3821濃縮機與3850濃縮機采用串聯模式。示意圖見圖4。當煤泥水采用一段處理時,末煤A系統的溢流進入二次分級旋流器再次分級后進入或直接進入3820/3821濃縮機,并分流一部分煤泥水至3801/3802濃縮機。示意圖見圖5。

當采用生產方式二或生產方式三,末煤A系統故障時,塊煤A、B系統脫泥篩篩下水進入末煤B系統。當煤泥水采用兩段處理時,末煤B系統的溢流進入二次分級旋流器再次分級后進入或直接進入3820/3821濃縮機,并分流一部分煤泥水至3801/3802濃縮機。3820/3821濃縮機與3850濃縮機采用串聯模式。示意圖見圖6。當煤泥水采用一段處理時,末煤B系統的溢流進入二次分級旋流器再次分級后進入或直接進入3820/3821(或3850)濃縮機,并分流一部分煤泥水至3801/3802濃縮機。示意圖見圖7。

2.3 濃縮機底流的分配

現有煤泥脫水設備包括有3臺120m2加壓過濾機(A組)、4臺1400×2000沉降過濾離心機(B組)和16臺450m2快開式壓濾機。壓濾機分成C1(3925/3926)、C2(3927/3928)、C3(3929/3930)、C4(3931/3932)、C5(3933/3934)共5個小組,其中C1、C2可連通,C3、C4、C5可連通。除故障情況下開啟壓濾機時應按組開啟。本次改造不再增加設備。

末煤煤泥水系統改造完成后,所有濃縮機作功能劃分,正常生產時底流走主要通道,故障時走備用通道。現有的底流通道不需改變。再增加3820/3821濃縮機底流至沉降離心機入料桶通道、3850濃縮機至現有壓濾機入料桶通道和現有末煤濃縮車間事故池通道。

2.4 濃縮機循環水的平衡

3801/3802濃縮機溢流供給塊煤系統用水,現有末煤濃縮車間3820/3821濃縮機循環水池供給末煤A系統用水,新增3850濃縮機循環水供給末煤B系統用水。由于塊煤系統用水量小于末煤系統用水量,通過新增3846轉排泵轉排部分循環水維持系統水平衡。根據計算,轉排量約1300m3/h。

塊末煤全入選情況下若某臺濃縮機故障,則將其煤泥水排至事故池,待檢修完畢后返回。在濃縮機故障情況下,系統需轉制生產方式二情況生產。

3 結束語

改造后由于增大了煤泥水的沉降面積,可改善煤泥水的澄清效果,使末煤兩臺濃縮機與新增的濃縮機除可以采用串聯或并聯的方式運行,生產方式更加靈活。塊、末煤泥水系統可分開獨立運行,生產方式切換更加方便,快捷。由于沉降面積的增加和煤泥水處理方式的改變,從而使末煤入洗能力得到了極大的提高,有效解決了由于煤泥水系統的制約影響末煤生產能力的問題。