降低管式降膜蒸發(fā)器汽耗的探討與應(yīng)用

□陳 昕

降低管式降膜蒸發(fā)器汽耗的探討與應(yīng)用

□陳 昕

降低生產(chǎn)能耗是所有生產(chǎn)企業(yè)的共同追求。中鋁山東分公司第二氧化鋁廠所選用的管式降膜蒸發(fā)器在運(yùn)行數(shù)年后汽耗逐步攀升,影響到了企業(yè)的經(jīng)濟(jì)運(yùn)行。通過(guò)對(duì)該蒸發(fā)器的現(xiàn)場(chǎng)調(diào)研取證,從蒸發(fā)器管壁結(jié)疤、降膜密度、系統(tǒng)真空度、儀表精度等方面分析了導(dǎo)致蒸發(fā)器汽耗上升的原因,并有針對(duì)性地實(shí)施了清理蒸發(fā)器加熱管、穩(wěn)定降膜密度、調(diào)解循環(huán)水溫度、提高儀表精度等改進(jìn)措施,經(jīng)過(guò)幾個(gè)月的改進(jìn),該蒸發(fā)器的汽耗得到了顯著降低,并為今后進(jìn)一步降低生產(chǎn)能耗提供了指導(dǎo)。

有色金屬冶金;氧化鋁生產(chǎn);管式降膜蒸發(fā)器;汽耗

一、前言

管式降膜蒸發(fā)器具有造價(jià)低、熱效率高、清洗方便、蒸發(fā)性能優(yōu)良等優(yōu)點(diǎn),目前廣泛應(yīng)用于氧化鋁制取等行業(yè),是除去氧化鋁生產(chǎn)流程中多余水分、實(shí)現(xiàn)循環(huán)母液濃縮的關(guān)鍵設(shè)備。

管式降膜蒸發(fā)器的工作原理是:進(jìn)入蒸發(fā)器的蒸發(fā)原液,通過(guò)循環(huán)泵和布料器均勻地被分布到每條加熱管的內(nèi)壁上,并在重力以及氣流的作用下呈膜狀下降,加熱管的熱源是新蒸汽或者上一效的二次蒸汽,溶液受熱沸騰蒸發(fā);汽液兩相混合物經(jīng)過(guò)分離后,氣體作為二次蒸汽經(jīng)過(guò)霧沫分離器出口排出送往下一效作為下一效的熱源,而溶液則一部分通過(guò)循環(huán)泵返回到本效布料器進(jìn)行循環(huán)蒸發(fā),另一部分送往上一效在更高的壓力環(huán)境下進(jìn)行更進(jìn)一步的濃縮;從末效到一效經(jīng)過(guò)多級(jí)加壓蒸發(fā)完畢的溶液再送入到閃蒸罐中進(jìn)行降壓和自蒸發(fā),經(jīng)過(guò)多級(jí)閃蒸之后,最終得到濃縮的蒸發(fā)母液。

在氧化鋁市場(chǎng)競(jìng)爭(zhēng)激烈的今天,進(jìn)一步降低成本、增加效益是企業(yè)在市場(chǎng)中立足的關(guān)鍵。而在拜耳法氧化鋁生產(chǎn)中,蒸發(fā)器的各項(xiàng)能耗約占總能耗的30%左右,因此,降低蒸發(fā)器的汽耗是氧化鋁生產(chǎn)企業(yè)降本增效的重要途徑。

二、現(xiàn)狀說(shuō)明

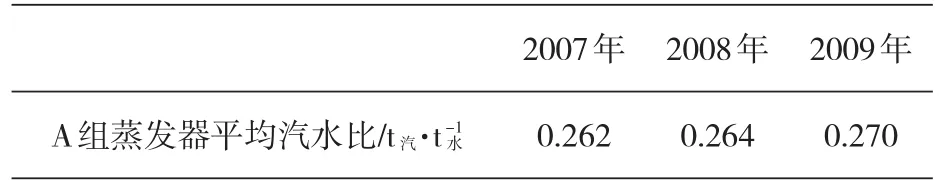

中鋁山東分公司第二氧化鋁廠(南線)是國(guó)內(nèi)較早選用管式降膜蒸發(fā)器作為蒸發(fā)設(shè)備的氧化鋁生產(chǎn)企業(yè)。目前,該廠擁有兩組管式降膜蒸發(fā)器,其中具備六效四閃流程的A組蒸發(fā)器,已經(jīng)運(yùn)行多年,多項(xiàng)影響正常運(yùn)行的不利因素逐漸顯現(xiàn),蒸發(fā)器汽耗呈上升趨勢(shì)。2009年,A組蒸發(fā)器汽耗達(dá)到0.270 t汽/t水,已經(jīng)難以滿足當(dāng)前的生產(chǎn)需求。

為降低生產(chǎn)成本,增加企業(yè)效益,必須找出蒸發(fā)器汽耗高的原因,并實(shí)施相應(yīng)的改進(jìn)措施。

表1 A組蒸發(fā)器年平均汽耗變化(改進(jìn)前)

三、原因分析

1.加熱管結(jié)疤嚴(yán)重,影響熱交換

蒸發(fā)原液中含有碳酸根離子以及氫氧化鋁浮游物等雜質(zhì),在蒸發(fā)過(guò)程中,伴隨著原液水份的蒸發(fā),原液體積濃縮,碳酸鹽以微小的結(jié)晶顆粒析出,析出的碳酸鹽結(jié)晶和氫氧化鋁浮游物會(huì)附著在管式降膜蒸發(fā)器加熱管的管壁上,形成結(jié)疤,結(jié)疤嚴(yán)重的甚至?xí)氯訜峁埽瑖?yán)重影響蒸汽和物料之間的熱交換。

A組蒸發(fā)器經(jīng)過(guò)計(jì)劃性酸洗之后,傳熱效果改善并不理想,蒸發(fā)效率仍然較低;經(jīng)打開(kāi)蒸發(fā)器各效人孔進(jìn)行檢查,發(fā)現(xiàn)各效加熱管管壁均有不同程度的結(jié)疤,特別是工作溫度和壓力較高的I效、II效結(jié)疤較為嚴(yán)重,定期的計(jì)劃性酸洗無(wú)法清除厚實(shí)的結(jié)疤層,蒸發(fā)器的傳熱受到嚴(yán)重影響,導(dǎo)致了A組蒸發(fā)器汽耗高、效率低。

2.各效降膜密度不均勻,影響加熱效率

蒸發(fā)器穩(wěn)定運(yùn)行的一個(gè)重要條件就是控制好降膜密度。蒸發(fā)原液在加熱管中自上而下沿管內(nèi)壁成膜狀下降,并與管壁外層的蒸汽進(jìn)行熱交換,降膜密度即加熱管內(nèi)單位周長(zhǎng)單位時(shí)間流過(guò)的液量(kg/m·s),該數(shù)值過(guò)小容易引起管內(nèi)液膜破裂,造成“干壁”情況,加熱管干蒸,導(dǎo)致熱量的浪費(fèi)甚至設(shè)備損壞;降膜密度過(guò)大又會(huì)降低傳熱率,蒸水量隨之受到影響。

經(jīng)檢查發(fā)現(xiàn),A組蒸發(fā)器各效循環(huán)泵、過(guò)料泵運(yùn)行波動(dòng)較大,循環(huán)流量不穩(wěn)定,分配給各效的過(guò)料量也不均衡,導(dǎo)致各效的降膜密度時(shí)高、時(shí)低,嚴(yán)重影響了A組蒸發(fā)器的蒸發(fā)效果,導(dǎo)致汽耗上升。

3.蒸發(fā)循環(huán)水水溫偏高,影響蒸發(fā)系統(tǒng)真空度

蒸發(fā)器運(yùn)行過(guò)程中,蒸發(fā)循環(huán)水起著重要的作用。在大氣冷凝器中,蒸發(fā)循環(huán)水對(duì)末效產(chǎn)生的二次蒸汽進(jìn)行吸收,從而提高末效的真空度,使蒸發(fā)器各效之間產(chǎn)生合理的壓力梯度,實(shí)現(xiàn)各效的蒸發(fā),將熱量充分利用。

經(jīng)檢查對(duì)比發(fā)現(xiàn),A組蒸發(fā)器的循環(huán)水水溫偏高,特別是自然溫度較高的夏季,水溫偏高更加明顯。循環(huán)水水溫上升導(dǎo)致大氣冷凝器工作效率降低,系統(tǒng)真空度下降,A組蒸發(fā)器的蒸水量降低,汽耗上升。

4.監(jiān)控儀表數(shù)據(jù)不準(zhǔn)確,影響蒸發(fā)器穩(wěn)定操作

為穩(wěn)定蒸發(fā)器的操作和各項(xiàng)指標(biāo),蒸發(fā)器運(yùn)行各段的溫度、壓力、液位、流量等過(guò)程參數(shù)均有嚴(yán)格要求和控制范圍,而這些過(guò)程參數(shù)是通過(guò)各類儀表反饋給DCS控制系統(tǒng)和操作人員的。

A組蒸發(fā)器運(yùn)行多年,長(zhǎng)期日曬雨淋使部分設(shè)備線路、檢測(cè)儀表出現(xiàn)老化現(xiàn)象,部分儀表反饋的液位、壓力、流量、溫度等信息不準(zhǔn)確、波動(dòng)大,同時(shí)與儀表數(shù)值連鎖的調(diào)頻設(shè)備、電動(dòng)閥門等也受到相應(yīng)影響使波動(dòng)變大。從而導(dǎo)致A組蒸發(fā)器難以維持穩(wěn)定操作,汽耗攀升。

四、改進(jìn)措施

1.集中清理疏通加熱管,調(diào)整計(jì)劃性酸洗方案

處理A組蒸發(fā)器各效加熱管內(nèi)壁結(jié)疤的思路是:首先,集中清理已經(jīng)產(chǎn)生的結(jié)疤,疏通加熱管;其次,采取措施減緩今后運(yùn)行中結(jié)疤的產(chǎn)生速度。

(1)集中清理加熱管。A組蒸發(fā)器各效(特別是I效和II效)加熱管內(nèi)壁結(jié)疤較厚,無(wú)法通過(guò)常規(guī)酸洗清理,經(jīng)過(guò)研究,決定采取高壓水槍來(lái)配合酸洗同步清理,提高清理疏通工作效率。首先,通過(guò)高壓水槍疏通處理結(jié)疤較為嚴(yán)重的加熱管,疏松加熱管內(nèi)壁結(jié)疤;然后,關(guān)閉各效人孔,單獨(dú)進(jìn)行酸洗。配酸濃度與各效的酸洗時(shí)間受到嚴(yán)格控制,其中,清洗I、II效的酸液濃度配制為13%~18%,循環(huán)清洗時(shí)間為50min,然后轉(zhuǎn)入III、IV效酸洗,循環(huán)時(shí)間為40min,再轉(zhuǎn)入V、VI效酸洗,時(shí)間為30min。經(jīng)過(guò)一周的清洗作業(yè),A組蒸發(fā)器各效結(jié)疤全部得到清理。

(2)調(diào)整計(jì)劃性酸洗方案。A組蒸發(fā)器各效中結(jié)疤最嚴(yán)重的是I效加熱管,而其他各效情況則相對(duì)較好,針對(duì)這個(gè)情況,決定對(duì)計(jì)劃性的酸洗作業(yè)進(jìn)行調(diào)整:對(duì)A組蒸發(fā)器除定期的常規(guī)計(jì)劃性酸洗外,又增加了I效加熱管單獨(dú)酸洗,單獨(dú)酸洗安排在兩次常規(guī)酸洗周期之間,常規(guī)酸洗和單獨(dú)酸洗的間隔時(shí)間較原常規(guī)酸洗周期略短,而兩次常規(guī)酸洗的間隔時(shí)間則得到一定的延長(zhǎng)。此舉不但有效減緩了I效加熱管的結(jié)疤情況,還延長(zhǎng)了常規(guī)酸洗的周期,提高了A組蒸發(fā)器的運(yùn)轉(zhuǎn)率。

(3)使用防結(jié)疤藥劑。在A組蒸發(fā)器的運(yùn)行過(guò)程中加入適量的放結(jié)疤藥劑以減緩加熱管結(jié)疤的產(chǎn)生速度,提高傳熱效率,延長(zhǎng)酸洗周期。

2.穩(wěn)定各效降膜密度,提高加熱效率

穩(wěn)定降膜密度的關(guān)鍵就是穩(wěn)定循環(huán)泵和過(guò)料泵的流量,并將循環(huán)泵的流量均勻地分布到每一個(gè)加熱管中。

(1)調(diào)整A組蒸發(fā)器各效循環(huán)泵、過(guò)料泵運(yùn)行參數(shù),穩(wěn)定各效過(guò)料量和循環(huán)流量,使各效分配到的過(guò)料量和其加熱管面積保持匹配,讓各效之間的溫差保持在11℃~14℃,各效液位也要穩(wěn)定在合適的范圍內(nèi)。

(2)清理A組蒸發(fā)器各效循環(huán)泵進(jìn)口的結(jié)疤分離箱,避免結(jié)疤堵塞篦子或者堵塞葉輪造成循環(huán)泵流量不穩(wěn)定。

(3)清理A組蒸發(fā)各效的布料器并適當(dāng)擴(kuò)大孔徑,保證各加熱管均衡布料,穩(wěn)定各加熱管的降膜密度。

3.調(diào)解蒸發(fā)循環(huán)水溫度,穩(wěn)定蒸發(fā)器系統(tǒng)壓力梯度

(1)檢修蒸發(fā)循環(huán)水冷卻塔風(fēng)機(jī),在自然溫度較高時(shí)全部風(fēng)機(jī)能夠運(yùn)轉(zhuǎn);同時(shí)更換冷卻塔填料,提高冷卻塔的降溫效果,保證蒸發(fā)循環(huán)水上水溫度在38℃以下。

(2)制定循環(huán)水冷卻塔風(fēng)機(jī)開(kāi)車方案,根據(jù)循環(huán)水溫度,調(diào)整冷卻水塔風(fēng)機(jī)運(yùn)轉(zhuǎn)的臺(tái)數(shù),夏季全部開(kāi)啟,冬季可以少開(kāi)或者停開(kāi),在確保循環(huán)水溫度穩(wěn)定的同時(shí),降低電耗。

4.校正儀表反饋數(shù)據(jù),實(shí)現(xiàn)穩(wěn)定操作

A組蒸發(fā)器用到的各類儀表較多且大多造價(jià)昂貴,全部更換成本較高,原則是盡量通過(guò)比對(duì)、校驗(yàn)來(lái)校正儀表反饋數(shù)據(jù),減少更換的臺(tái)數(shù)。

(1)對(duì)于部分已經(jīng)失靈的儀表進(jìn)行更換;對(duì)于超出使用期限的儀表送往計(jì)量檢測(cè)部門進(jìn)行檢驗(yàn)。

(2)對(duì)于可以比對(duì)校正的儀表,如流量計(jì)、液位計(jì)等,通過(guò)和實(shí)際數(shù)值比對(duì),校正儀表的反饋數(shù)據(jù)。

(3)其他難以使用常規(guī)手段校正的儀表,通過(guò)蒸發(fā)器內(nèi)物料與溫度、壓力的函數(shù)關(guān)系,以及新蒸汽流量、進(jìn)料原液量等數(shù)據(jù)計(jì)算出應(yīng)反饋的數(shù)據(jù)范圍,從而對(duì)其進(jìn)行校正。

(4)加強(qiáng)現(xiàn)場(chǎng)巡檢,注意蒸發(fā)器運(yùn)行時(shí)現(xiàn)場(chǎng)數(shù)據(jù)與儀表反饋數(shù)據(jù)之間的差值,保證儀表數(shù)據(jù)的可靠和有效。

五、實(shí)施效果

1.汽耗變化

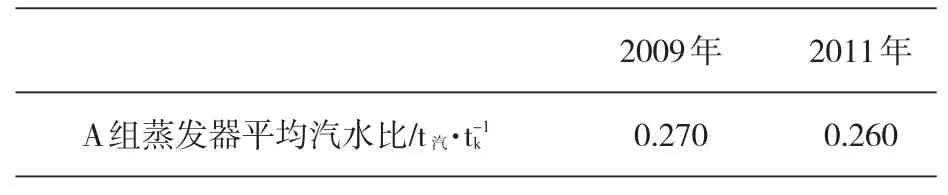

上述一系列改進(jìn)措施,于2010年底全部完成。2011年上半年,A組蒸發(fā)器的汽耗成功地降低到0.26t汽/t水,與2009年A組蒸發(fā)器平均汽耗(0.27t汽/t水)相比降低了0.01t汽/t水,見(jiàn)表2。

表2 A組蒸發(fā)器年平均汽耗變化(改進(jìn)后)

2.效益估算

(1)直接經(jīng)濟(jì)效益

按照A組蒸發(fā)器平均蒸水量150t/h,運(yùn)轉(zhuǎn)率90%測(cè)算,改進(jìn)后的A組蒸發(fā)器每年可以節(jié)約蒸汽費(fèi)用為:

每噸水節(jié)汽×(蒸水量×24h×30天×12月×運(yùn)轉(zhuǎn)率)×單價(jià)=0.01×(150×24×30×12×90%)×160= 186.62萬(wàn)元

各項(xiàng)改進(jìn)措施投資成本約70萬(wàn)元,則該項(xiàng)目的經(jīng)濟(jì)效益為186.62-70=116.62萬(wàn)元。

(2)間接經(jīng)濟(jì)效益

在蒸發(fā)汽耗得到降低的同時(shí),A組蒸發(fā)器的工作效率也得到了提高,運(yùn)行更加穩(wěn)定,檢修次數(shù)降低,壽命延長(zhǎng),崗位職工的勞動(dòng)強(qiáng)度也得到了降低,間接經(jīng)濟(jì)效益亦十分明顯。

六、結(jié)束語(yǔ)

綜上,中鋁山東分公司第二氧化鋁廠通過(guò)對(duì)A組蒸發(fā)器實(shí)施的一系列改進(jìn)措施,成功地降低了汽耗。對(duì)此,該廠應(yīng)充分總結(jié)工作經(jīng)驗(yàn),為生產(chǎn)流程中其他蒸發(fā)器、乃至其他能耗設(shè)備(如焙燒爐、管道化溶出器等)的降耗工作提供指導(dǎo)或思路。只有通過(guò)不斷的創(chuàng)新和改進(jìn),不斷降低生產(chǎn)成本,企業(yè)才能在激烈的市場(chǎng)中競(jìng)爭(zhēng)中立于不敗之地。

[1]陳聰.氧化鋁生產(chǎn)設(shè)備[M].北京:冶金工業(yè)出版社,2006.

(作者單位:中國(guó)鋁業(yè)山東分公司,山東淄博255000)

F273

A

1002-1779(2014)03-0039-03